今、求められる設計の効率化への実践的な対応

| 統合設計システム事業部 営業技術グループ グループマネージャー 田中 |

はじめに

最近になって製造業関連の雑誌や新聞などでPDMシステムに関する記事を目にすることが多くなってきました。そこには「急激な円高で輸出が厳しくなってきた」「アジアを中心にした海外メーカの競争力が高まっている」「日本の製造現場では既に極限まで効率化を果たしてしまった、今求められいるのはこれまで聖域とされていたホワイトカラー/設計現場の生産性向上しかない」というような言葉が繰り返し述べられています。

しかし、PDMシステムの目的とすることが、名前はどうであれ今までの製造業において、無視され実行されなかった訳ではありません。設計業務が紙を中心に運用されていようが、コンピュータを中心にされていようが、全ての設計製造会社において製品の情報は程度の差こそあれ、なんらかのかたちで管理されていたはずです。

現在、PDMシステムがこれほどまでに注目される状況の背景にあるのは、設計業務の道具を手作業からコンピュータに急速にシフトしてしまった結果、設計業務の各工程での効率化は図れたものの、トータルで見た場合、予測し得ない設計プロセス、成果物の信頼性低下を招いてしまったという現状ではないでしょうか。

本稿では、CAD/CAMを長年お客様とともに苦労して育て上げてきた私どもが、PDMシステムをお客様が導入されるに当たってどのようなことが重要だと思っているか述べたいと思います。まずはPDMシステムがでてきた背景を整理し、次にその成功する導入に向けての留意点などにも触れていきます。

PDMシステムが注目される背景

『PDM』とはプロダクトデータマネージメト(Product Data Management)の略で、製品にかかわる情報とその処理プロセスを、企画・開発の段階から製品寿命の終わりまで管理しようというシステムです。欧米では、多くの企業がPDMシステムを利用し、製品のリードタイムの短縮、コストの削減、品質の向上などに効果を上げているといわれています。

1.ポイントからトータルへ

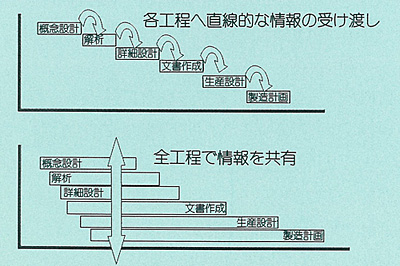

図は典型的な製品製造過程に於ける情報の流れを示したものです。

従来のコンピュータ利用技術は各工程の効率化をピンポイントに狙ったものと言えます。例えば、詳細設計の効率化を支援するCADシステムや文書作成用のワープロの導入などがその典型でしょう。

しかし、各工程が直列に進み、各工程の情報の流れも一方向段階的であると、各工程で発生した設計変更など情報の変動具合によっては、一つ前の工程、最悪の場合最初の工程まで戻らねばならず、その結果最終工程が終了するまでの時間が著しく長くなることになります。

この点に注目したのが、コンカレントエンジニアリングといわれる手法で、各行程間の壁を取り除き、情報を共有化(例えば上流工程の内容を下流工程に分かり易い形で提供する)できるようにして、製品コストの低減と、平行作業による総工程の短縮を図るものです。

このコンカレントエンジニアリングを実現するための1つの道具として、PDMシステムのような、並列型のプロセス管理を行うシステムが必要となります。

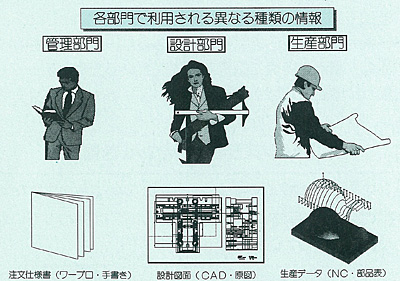

2.情報の集約から分散へ

低価格、高性能なEWS/PCの出現と、オープンシステム、ネットワークといったコンピュータ環境の進歩により、計算機の利用・運用技術が変化しています。特に、設計部門では、製品の設計効率の向上と品質向上を目的に、設計の上流から生産まで、EWSまたはPCベースのCAD/CAM/CAEといったシステムの導入が活発に行われて、大きな効果を上げています。

しかし、一方では大型コンピュータからワークステーションへ移行したことによる問題点もクローズアップされています。それは製造業にとって貴重な技術情報が各部門に分散し、極端な場合は個人の管理になってしまい、結果として情報が円滑に流れなくなってしまったことです。(もともと、設計者は自分の技術を公開したがらない面が多くあるようで、今後さらに助長される傾向にあります。)

このような情報が分散する環境において、情報の流れを円滑にするシステムとしてPDMの必要性がまず認識され始めています。

3.ISO9000シリーズ

EC統合後の製品流通の円滑化を目指して、製品の品質の審査基準を統一する必要があり、認証制度が設けられました。また、ようやく日本国内に於いても、製造者責任(PL:Product Liability)が厳しく問われ、品質管理システムの必要性は高まっています。

ISO9000シリーズによる品質保証マネージメントシステムを構築する、最も重要な部分は文書管理であるといわれ、PDMシステムは、監査・審査の時点で迅速に必要とされる文書やデータを検索する道具としても、注目されています。

PDMシステムが持つべき機能

主としてPDMシステムに関する調査会社である米国のCIMdata社では、図に示すような機能がPDMには備わっていなければならないと解説しています。

それぞれの機能の詳細な解説や業務への適用方法については、『Product Data Managementの概念』をご用意しておりますので、担当営業にご請求ください。

PDMシステムの導入効果

PDMシステムは米国で効果をあげていると言われますが、そこにはタイプライタ文化としてキーボードアレルギの無いこと、PC、EWS、ネットワークの普及度合いが高いこと、徹底した個人主義であること、業務がマニュアル化されていること、職務権限が徹底していること、転職率が高いこと、などが、普及するための前提条件としてあるのかもしれません。

日本において効果ある導入を行うためには、当然米国の事例を参考にしながらもみだりに惑わされず、日本の風土にあった部分から着手するのが良策であると考えます。

1.設計情報の統合化

設計現場において図面作成のCAD化率が100%になったとしても、やはり正式図面として保管する媒体は紙に出力した原図であるところがほとんどのようです。そして関連部門ではワープロ、カーボンコピー、青焼きコピー、など種々雑多なツール・メディアが氾濫しています。このような情報を電子化する道具として、電子ファイリングシステムはPDM以前の時代から注目されてきました。

電子ファイリングシステムが効果をなかなか発揮できなかったその理由はいくつも上げることができますが、一番の理由はシステムの閉鎖性にあったと考えます。設計現場にPC/EWSが浸透し、標準パッケージソフトが専用業務ソフトに置き換わる今日、単独で機能・性能の高いシステムより、接続性の高い開放型のシステムを構築することが何よりも効果をあげるのではないでしょうか。

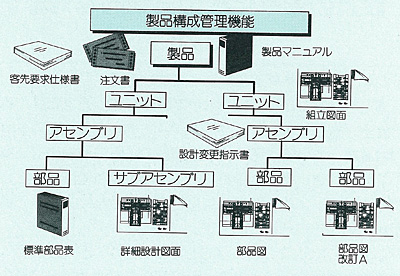

PDMシステム内に電子ファイリングシステムと同等のものを構築することができれば、従来の電子ファイリングシステムの機能に加え、ユーザはネットワーク上の全ての端末から最新ファイルやそれに付随する情報を見つけだしたり、製品の構成情報から、ある部品の設計変更の影響範囲を調べることができるようになります。

2.電子ファイリングシステムからの発展

各種設計情報が電子化し、保存管理された状態ができあがることが、ファイリングシステム導入のメリットです。その段階を経て、PDMシステムが持つ本来の機能を有効利用する段階に入ることができます。

例えば、仕掛かり中、持ち出し中などデータの状態によりデータのアクセス権の設定を自動的に行うことで、二重変更をなくし、グループ作業での品質改善が実現できます。

データベースを導入し、属性情報を管理したものの、実データそのものと属性情報の整合性が完全に保証できない結果に陥いる場合があります。PDMシステムではCAD/CAM/CAE/DTPなどのアプリケーションとデータを密結合することができ、図面や文書の作成、参照、設計変更の履歴管理を自動登録し、システムを効率的に運用することができます。結果としてデータの属性情報と実データの一貫した整合性を得ることができます。

さらに、製品の構成を定義し、それぞれの構成部品に実際のCADデータや図面イメージデータをひも付けすることにより、特定部品の設計変更の影響範囲を確認し、その図面を取り出すことができます。また、電子メイルにより図面や文書の検査、承認、配布業務を自動化でき、設計者間のコミュニケーションおよび作業時間の効率化を図るなどシステムを段階的に拡張させることが可能です。

PDMシステム導入を成功させるために

最初の商用PDMシステムの販売は1983年ごろで、世界的にみてもまだまだ比較的新しい分野のシステムと言えます。CAD/CAM市場の成熟度が一段落したこれからがPDMシステムの発展時期だと予想されています。それだけに激しい販売競争が予想され、昨年あたりから新たに日本での販売を表明しているベンダが数多くでてきています。

しかし、PDMシステムはパソコンショップで売られるシュリンクパッケージとは異なり、購入してすぐに効果を出せるものではありません。米国においての成功例は突然に起こったものではなく、メインフレームをベースにした長い期間の管理システム構築の上に築き上げられたものと考えるべきでしょう。

これからPDMシステムを導入するに際して、留意しなければならないことは;

- 現在の設計情報管理の問題を明確化し、

- PDMシステムで効率化を図る目的を絞り込んで、

- 問題を一気に解決するのではなく段階的に改善する意識を持ち 、

- 限定した構成でPDMシステムをプロトタイプ化して、

- そして現状のPDMシステムに完璧を望まずに、

- 企業のトップと設計の担当者が同じ問題意識で

- CAD/CAMベンダ、PDMベンダと共に作業を

進めることだと思います。

PDMシステムはユーザと私たちベンダーが一体となって作り上げていくもの、と確信しています。