|

ACTech 社 (Advanced Casting Technologies GmbH) 社長 フローリアン ベント 様 |

|---|

略歴

| 1961年 | ドイツに生まれる。 |

|---|---|

| 1982年 | ドイツ フライベルグ大学で鋳造工学について学ぶ。 ハンガリーのモスコル大学で鋳造工学における博士号を取得。 |

| 1989年 | 自動車用部品の鋳造工場でR&Dのエンジニアとして活躍。 ドイツでは、自動車のクランクシャフトやエンジンの鋳造における開発の責任者となりコンサルタントも行う。 |

| 1994年 | ドイツのEOS社とダイレクトクローニング法を開発する。 |

| 1995年 | ドイツにACTech社を設立。ダイレクトクローニング法を用いて、金属鋳造のラピッド・プロトタイピングを提供するサービスビューロ。 現在、4台のEOSINT Sを用いて業務を行っている。 |

昨年、10月29日にドイツACTech社 社長 フローリアン ベント博士に「ラピッド・プロトタイピングにおける鋳型の直接製造と鋳造」について講演をしていただきました。ツーリングを使わずに3次元CADデータから直接ラッピド・プロトタイプを用いて鋳型を製造するという大変興味深い内容でしたので、本誌でご紹介させていただきます。

CADデータから直接、鋳型を作り出すまったく新しい鋳造技術を紹介します。

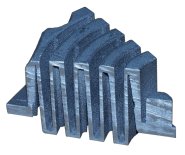

このプレゼンテーションで、おも型、中子と鋳物のいくつかの事例を紹介します。これらのおも型、中子と鋳物のすべてがツーリング無しで作り出された、すなわちパターンプレートあるいは中子型が使われなかったということを念頭においてください。

ACTech社の紹介

ACTech社( Advanced Casting Technologies )は、ドイツのフライベルグにあり、1994年にダイレクトクローニング法を開発し、ドイツで特許を取得しました。さらに技術的な改版を行い、EOS社と協力をして、ダイレクトクローニング法のラピッド・プロトタイピングで使われる装置EOSINT Sの開発を行いました。1995年3月に、ベンチャーキャピタルの資本を受けて、ACTech社を設立しました。

ACTech社は、ツーリングを必要としないダイレクトクローニング法を使った世界で最初のサービスビューロです。この技術を自社だけで使うのではなく、金属鋳造のラピッド・プロトタイピングのために広く応用しています。

現在、ラピッド・プロトタイピングの装置は、EOSINT S350 2台、EOSINT S700 2台あり、CADシステムは、CATIA 2台、Pro/E 2台、SolidEdge 1台、ProCAST(鋳造の固化のためのシミュレーションシステム) 1台を使用しています。従業員は35人、1998年の売上高は、77万DM/月(1DM:73円として5,600万円/月)です。

ダイレクトクローニング法の原理

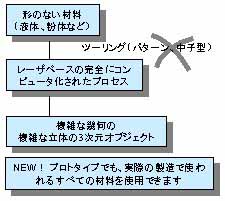

非常に複雑な幾何形状であっても、完全にコンピュータ制御されたレーザーベースのプロセスで、3次元オブジェクトを作り出します。これには、流体や粉体などの形のない材料が使われます。すべてのプロセスを通じてツーリングは必要ではありません。

ダイレクトクローニング法は、従来の鋳物工場で使われている鋳造用砂を使用して、鋳物を作り出すことができ、材用も商用生産に使われる最終的な金属と同じものが使われ、同じ品質のものを作ることができます。

CADからの鋳造-現状のプロセス-

ドイツの鋳物工場でもCADが使われるようになり、プロトタイプの作り方などを検討した結果、100%でないにしてもCADの導入がかなり進んでいるということが分かりました。94年にはすでに3次元のCADシステムが使われており、鋳物工場でもお客様からCADデータを支給されるということが多くなってきました。

当時の鋳物工場では、ツーリングを使ってプロトタイプを作っていました。鋳造工程でどのようなプロセスを使うかによって、最終的にそれを鋳型として使えるかどうかが決まります。コールドボックス、中子やパターンプレートなどのできによって、最終的な生産に使われるかどうかということにも大きな影響がでてきます。

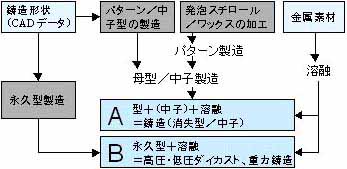

今までは、パターンプレートやツーリングを作る人がいて、おも型や中子をまず最初に作らなければならず、そのセットアップに長い時間と多くの経費がかかります。下図のグレーのボックスです。

鋳造プロトタイプ -ラピッド・プロトタイピングを使わない方法-

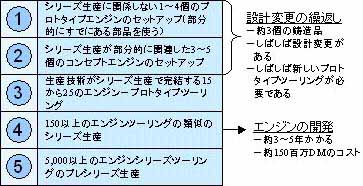

1994年に、ある自動車メーカでプロトタイプをどのようにして作っているか調べました。これは、4シリンダー4ストロークのエンジンの例です。このようなエンジンの場合、常に少なくとも20の鋳造品が必要になることが分かりました。

1994年の時点では、これらすべてをプロトタイプするには、プロトタイプツーリングつまりパターンプレートが必要だったのです。20も鋳造品が違うわけですから、そのためのコストというのは、170万DMにものぼり、しかも16週間もかかってしまう。さらにその後、また設計変更が起こる可能性もあるわけです。

エンジンの開発過程とプロトタイプ

自動車メーカで新しいエンジンを作る場合を調査しました。初期の段階では、1台~4台ぐらいのプロトタイプのエンジンを作り、テストベットでそれを実験します。それから設計者などがこのプロトタイプのエンジンで特長が満たされているか調べます。

さらに第2段階では、商用生産での観点を考慮した上でのコンセプトエンジンが3台~5台作られます。

さらに進みますと、大量生産用のものに段々近づいてきます。開発の中でこのエンジンが本当に設計されたとおりの性能を発揮するか、商用生産に耐えられるか、ということを検証する段階に入ってきます。

そのような過程を経て第5段階ぐらいのエンジンの開発期間があり、最終的に大量生産が始まります。

1994年の時点で我々は少なくとも初期の段階で必要とされるプロトタイプの数は、それほど多くないということが分かりました。しかし、設計変更が頻繁に行われますので、そのたびにプロトタイプツーリングも変更しなければならず、エンジン1機を開発するのに3年~5年、また、コストも15,000万DM(11億円)ぐらいかかるという状態でした。

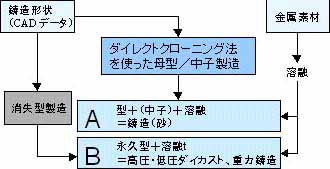

ダイレクトクローニング法による鋳造

調査の結果、エンジンの開発については、ツーリング無しで最初のプロトタイプに移ることができれば、時間とコストの節約になります。

3次元CADデータから直接プロトタイプを鋳造することを可能にしたのが、ダイレクトクローニング法です。3次元CADデータと鋳型用砂から直接、おも型を作る方法です。

鋳造の精度

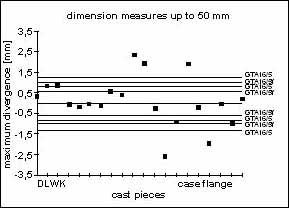

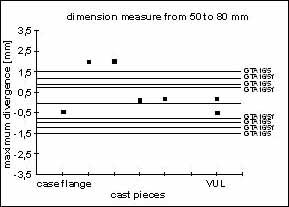

ダイレクトクローニング法で最も重要な点としましては、鋳造の精度が確保できるという点です。

アルミニウム鋳造の精度として求められているドイツの規格DIN1688です。実際の寸法の測定値が、規格の範囲内に収まっています。鋳造性能に関しましても、標準で求められている精度を十分満足できます。

表面荒さの比較

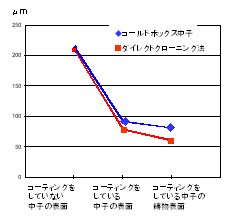

さらに重要な点は、表面の粗さ、品質です。鋳造の表面の粗さにより機能に影響が出てきますので、綿密な調査を行いました。このプロトタイプ鋳造によってできた表面品質ですが、お客様の要求にすべて合致するということが分かりました。

下の線がダイレクトクローニング法の中子です。上の方が従来のコールドボックスで作られた中子です。

これを見ますと、中子の場合の表面の粗さが、非常にいいということが分かります。コールドボックスの場合と、ダイレクトクローニング法つまりラピッドプロトタイピングのものと、全く似ているということが分かりました。このようなおも型、中子で作った鋳物の表面の粗さは、60ミクロンぐらいになります。コールドボックスの場合は、75ミクロンですから、ダイレクトクローニング法の方が、表面にコーティングをすることによって、表面の粗さをさらに改善することができます。

シリンダーヘッドの有限要素法分析

固化、有限要素法分析を行った結果です。プロセスチェインの中で、こういう手法で100%の品質の高い鋳造が実現できます。エラーがなく、不完全な部分や欠陥のない品質を実現できます。お客様から、ストレスアナライザなども受け取りまして、いろいろな解析を行います。

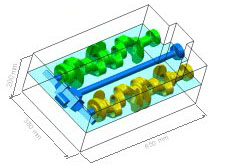

4気筒クランクシャフト

これは、4気筒のクランクシャフトで、2分割の鋳型でできています。

従来の型の物ですと、6.5万DMで、6週間必要でした。

ダイレクトクローニング法では、全くツーリングの必要はありませんので、コストを1万DM(約73万円)に削減でき、期間を2週間に短縮することができました。

ボクサーエンジンの空冷シリンダーヘッド

BMWのオートバイ用のボクサーエンジンの空冷シリンダーヘッドです。2つのシリンダーヘッドをダイレクトクローニング法で、ツーリングなしで行いました。今までは12万マルクかかっていたものを2万マルクに削減できた。そして、10週間かかっていたものを2週間で実現することができたということで、時間もコストも大幅に削減できたというものです。

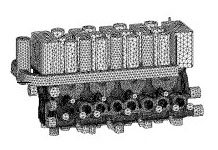

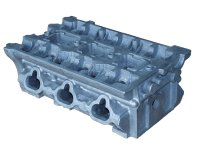

V6エンジンのシリンダーヘッド

V6エンジンのシリンダーヘッドでフランスのプジョー用に96年に製造したものです。実際に大量生産されていて、プジョーの中型車に搭載されています。

このような鋳型ですと、約20部品からなっており、ツーリング全体で25万DM(約1800万円)ぐらいかかるというのが通常です。そしてプロトタイプのツーリングを設定するのに14週かかります。

ダイレクトクローニング法を使いますと、鋳造の熱処理、20日のCAD操作すべて含めて6週間ででき、コストも2.5万DM(約180万円)に削減できました。最終的な検証ができますから、お客様はツーリングを大量生産用として確認して注文できるという体制が整います。

このシリンダーヘッドの形状は非常に複雑で、70~80MBになります。これは非常に高性能なワークステーションを使って処理しますので、このような3次元のCADデータを扱うことができます。

これは製品を作るために使われた鋳型です。

熱交換器

大きな内面、耐圧の薄い壁を持つ非常に複雑な幾何形状で、外形寸法を最低限にしなければならないため、本来は高圧ダイキャストで製造されていたものです。

ギアシフトレバーのキャリーケース

ダッシュボードの裏に入っているギアシフトレバーのキャリーケースで、350mmの長さです。壁の厚みは2.0mmを確保しなければいけないというものでした。

複雑な幾何形状で、複数のパーティングラインが必要でした。アルミニウムとマグネシウムで2種類のプロトタイプを作りました。アルミニウムで5日間、マグネシウムで10日間で作成しました。

1回のトライアルで品質のいい鋳物ができ、設計変更もありませんでした。

まとめ

鋳物工場、鋳造業の中で、ダイレクトクローニング法を使うことによって非常に節約ができるということです。鋳造業の人々とパートナーシップを組むことによっていろいろな製品を作ることができました。

2つの方法を採りまして、ツーリングを簡単に迅速に行うラピッドツーリングの方法と、全くパターンを作らないツーリングを必要としない直接モールドの方法があります。

鋳造の利点は、いろいろな素材に対応でき、自由度が高く、複雑な形状にも対応できることです。しかし、パターンメイキングやツーリングのプロセスに伴うコストや時間が非常に多くかかってしまうというのが鋳造のマイナス面でした。この点は、大量生産ではプラス面ですが、大量生産でプラスのことが開発面ではマイナスになってしまいます。それに対して、ダイレクトクローニング法、ラピッド・プロトタイピングによりますと、従来の鋳造の技術のプラス面はすべて維持しながら、マイナス面をカバーすることができます。

ダイレクトクローニング法を使うことにより、ラピッド・プロトタイピング以上のことが実現できます。製造そのものを迅速化できます。また、20年も前に生産が終わってしまい元型が無い、だけど1つだけが必要だという場合には、ダイレクトクローニング法を使うことによってそのようなニーズに対応できます。ラピッドマニュファクチャリングということが実現できます。プロトタイピングを迅速化するだけではなく、製造そのものを迅速化することができます。プロトタイプを超えた段階での応用も可能だということです。