| 大阪産業大学 工学部教授 工学博士 前川 佳徳 様 |

略歴

工学部教授

工学博士 前川佳徳 様

| 1946年 | コンピュータ誕生の年に生まれる |

|---|---|

| 1971年 | 同志社大学大学院工学研究科機械工学専攻修士課程修了 |

| 同年 | 大阪府立工業奨励館(現・大阪府立産業技術総合研究所)勤務 |

| 1978年 | シュツットガルト大学(ドイツ)客員研究員 |

| 1982年 | 工学博士受位 |

| 1990年 | 大阪産業大学工学部情報システム工学科 助教授 |

| 1996年 | 同上教授 |

| 同年 | 同志社大学大学院神学研究科博士後期課程に社会人学生として入学 |

はじめに

「論攷(考)」とは、論じて考察を加えることである。技術のよりよき展開には、本質を正しく捉えておくこと(論攷)が重要と考えている。ここでは、私の歩んできたCAE歴を紹介させていただきながら、私が捉えているCAEの本質について述べさせていただきたいと思う。CAEの中核をなすFEMを、私が最初に具体的に学んだのは、琵琶湖の湖流解析プログラムであった。ついで、それを熱間鋼材の材料流動(熱間鍛造での変形解析)に応用することを行った。それから、冷間鍛造での剛塑性体の変形解析、熱可塑性樹脂板の真空・圧空成形での超弾性体の変形解析などに取り組んできたが、今は人体、とりわけ女性のバストや臀部の変形解析と、そこでの心地評価研究を行っている。

鋼やプラスチックを扱っていた者が、人体変形のようなバイオメカニクスや感性情報の領域を扱っていると、不思議に見えるらしい。私にとっては、対象の材料特性が変わったものの、やっていることは同じ「CAE」である。女性の脚を美しく見せるためのパンティストッキングによる締め付けは、鋼材の焼き嵌め計算と同じである。ブラジャーによりバストを寄せて上げる変形解析は、金型による鋼材の冷間鍛造と同じ解析なのである。このような経験を紹介させていただきながら、これからのCAEのあり方をご一緒に考えてみたい、これが本稿(考)の狙いである。本稿(考)を通して、CAEに関心を持っていただければ、願ってもない幸せである。

CAEはCAD・CAMを補うものである

CAE(Computer Aided Engineering)は、コンピュータ支援工学である。しかし、これではよく解らない。

CAD(Computer Aided Design)が、コンピュータ支援<設計>でありながら、市販システムの現実は、2次元CADがコンピュータ支援<製図>であり、3次元CADがコンピュータ支援<形状モデリング>である。設計とは、図面を作成したり、設計対象形状を決定することだけではなく、設計対象の機能・性能を検討することも重要な設計作業であり、それらを工学、具体的には計算工学で支援するものとしてCAEが出現した。これも<設計>支援なのであるが、市販CADとは支援内容が異なり、手法も異なるので、区別をするためにCAEと名付けられたのである。したがって、CAEは(計算工学手法による)コンピュータ支援<機能・性能検討>と言える。

また、CAEは成形・加工のシミュレーションも行える。これは本来、Computer Aided Manufacturingコンピュータ支援<製造>である。しかしながら、CAMの市販システムの現状は、コンピュータ支援<NC加工>であり、これと区別するためにコンピュータ支援<成形性・加工性検討>もCAEと呼ぶ。要するに、CAD,CAMが当初目指した概念に対して、市販CAD,CAMで不足している部分を補っているのがCAEで、市販CAD・CAMシステムにCAEシステムを導入して、本来的なCAD・CAMシステムとなるのである。

CAEとは問題解決のためのツールである

手法の観点からは、CAEは計算工学を用い、対象現象の数理モデルを数値解析手法で解く。現象の数理モデルとは、たとえば「力が加わった時に物が変形する」現象を数式で表現したもので、これらは一般的に偏微分方程式で表わされる。

偏微分方程式などというものはコンピュータでは解けないわけで、それらは等価な代数方程式(四則算のみで成り立っている、具体的には連立1次方程式)に置きかえられる。この置き換えが離散化と呼ばれ、この離散化手法に有限要素法、境界要素法、差分法などがある。また、等価な代数方程式に置き換えたと言っても、そこには近似が入り、したっがてCAEは近似解しか得られないというやっかいな問題がつきまとう。

CAEというよりも、計算工学が近似解析手法を用いている点が、得られる解の信頼性で問題となり、これがCADほどCAEが普及していかない問題点だと言われる。この解の近似度が解析担当者の知識・経験に依存するからである。理論的手法でありながら、経験とノウハウを要求するのである。

ここで大事なことは、計算工学とCAEの違いである。計算工学では、いかに精度の良い解を得るかが重要課題となる。CAEは設計での機能・性能検討や成形性・加工性検討を行うことであり、そこでの重要なことは設計における問題解決を図ることであって、必ずしも精度の良い解が得られなくてもよい。

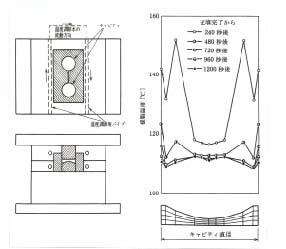

たとえば、図1は15年ほど前に行った解析であるが、プラスチックレンズの射出成形でひけが生じ、これを解析して対策を打ちたいとの相談をいただいた。今でも、ひけ解析は結構たいへんである。図1はひけ解析ではなく、充填後の成形品の温度降下を非定常熱伝導解析で解いている。それも矢川元基先生の本についていたプログラムを使っての計算である。その結果、ひけ発生箇所と温度降下が遅れる箇所が一致した。したがって、非定常熱伝導解析によって、成形品全体の温度降下が一定になるような温調設計を行うことによって、ひけ問題が解決された。

問題解決に相関する因子を考え、より簡単に解析できる因子をシミュレーションして、その結果を参考にして問題解決を図る、これがCAEである。問題解決を忘れて、解析が一人歩きしてはならない。

水の流れも、鋼材の変形も、大福餅の成形も、みな同じ

弾性体とか弾塑性体と呼ばれるものに、一方向の力を加えると、その方向に飛んで行く(運動する)が、反対方向にも同じ力を加えると、その力につりあう変形を起こす。弾性体と言うのは、加わる力につりあって瞬時に変形し、力が除かれると瞬時に変形0に戻るとされる。弾塑性体は、力が除かれると変形0には戻らず、塑性変形が生じるが、やはり瞬時にその状態へ移行するとされる。しかし、現実にはある量の変形を生じたり、その変形がキャンセルされたりする際、その部分の材料は位置の移動(運動)を起こしている。

水の流れも物体の移動(運動)であり、それによって変形する。弾性体や弾塑性体と水の違いは、前者は負荷が0の時変形しないで、そのままの状態を維持するが、水は何かで囲んでおいてやらないと、自重で変形する(流れる)。これについては、水だけでなく、柔軟物も、負荷が無くとも自重で変形を起こす。

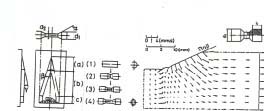

さて、図2はクロスロール加工という、丸棒を段付き軸に成形する転造法で、熱間鋼材の鍛造法のひとつである。20年前の私の研究テーマで、この材料流れを、琵琶湖の湖流解析プログラムを応用して、擬塑性流体として解析を行った。水の流れを熱間鋼材の流れに応用したのである。(なお、同じ湖流解析プログラムが、市販プラスチックCAEの充填過程解析にも応用されている)。

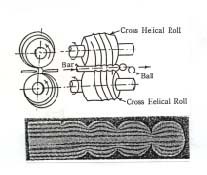

図3は、クロスロール加工と同じ熱間転造法の一種で、丸棒からボールを成形する方法であり、下の図は粘土で内部の変形状態を調べた実験結果である。この変形状態を見ると、丸棒の外側の材料が内側の材料を包み込むように変形している。

じつは、大福餅の自動製造機はこれとまったく同じ原理なのである。外側を皮の材料にし、内側をあんこにすれば、この成形法で皮があんこを包み込む。

ボールの熱間転造の特許は、大福餅の自動製造の特許よりも前に出されていたが、お菓子の製造までは範囲として押さえていなかった。大福餅の自動製造は、もちろんボールの熱間転造など知らずに開発されたが、その特許は随分儲かり、ボールの熱間転造はあまり利用されずに終わった。

CAEの論考からずれてきていると思われるかもしれないが、このことは私にとっては痛恨の事柄であった。水の流れも、鋼材の流れ(変形)も同じに取り扱えるということに、CAE的ものの見方は工学センスを幅広くさせると自負しながら、大福餅の流れ(成形)も同じに取り扱えるという発想までには至らなかったのである。

鋼材の変形も、バストの変形も、CAEから見れば同じに扱える

先ほどの手痛い体験があって、いつも今やっている技術を異なる分野に応用できないかと考えてきた。

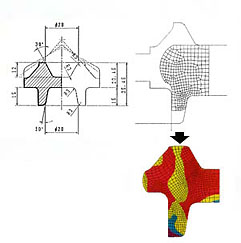

図4は、べベルギアの荒地材からの冷間鍛造による成形(歯底部分)を解析した結果である。ここでは、剛塑性体の接触大変形解析を行っているが、材料特性をゴムのような超弾性体に変えれば、ブラジャーによるバストの変形解析を同様の手法で行える。

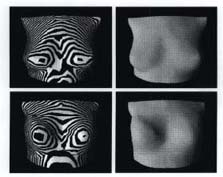

図5は、ブラジャーを着けていないバスト形状とブラジャー装着後の形状で、今はもっぱらこのシミュレーションを行っている。

大変形解析の結果

この時、問題になるのが解析に必要な材料特性値である。現在は、バストを均質なムーニィ材とし、うつ伏せ状態でのバスト形状と、立位状態でのバスト形状を3次元非接触形状測定機で取りこんで、前者からうつ伏せ状態の体に垂直方向の重力を除荷し、立位状態での下方向への重力を負荷した形状が後者に一致するようにして、材料特性値を同定させている。

このバストの、自重のかかる方向の違いによる変形解析は、柔軟物の変形解析に通じ、医学分野へのCAE応用のキーになる。たとえば、胃のバリュームによるX線撮影の際、いろいろの姿勢で撮影が行われるが、それに伴い胃の形状も変形している。病変部が見つかった場合、それぞれの撮影結果の病変部が同じものであるかを確認するには、胃の変形をシミュレーションした結果を参照すると信頼性高く判断できる。今は、それを医者が経験で判断しているのである。

本誌の読者は、ものづくりに関係しているエンジニアが多く、CAEを担当している場合、極端にはミクロン・オーダーまでの精度で答えが合わなければならないなどと言われて苦労している方々が多いと思われるが、医学分野ではミリ・オーダーどころか、センチ・オーダーの精度でも、その解が役立つことがある。

CAEの新しい対象分野として、生体の変形解析は有望な分野であると考えている。各人の特性値のばらつきや解の精度にそう神経質にならず、ぜひともこの分野に挑戦していただきたいと思う。

変形シミュレーション結果から心地を評価

さて、人体において圧覚・痛覚は、対象物との接触面からの情報で感じるものである。したがって、対象物と人体との接触による人体の変形解析結果と、圧覚・痛覚との関係を見出すことにより、心地のようなものを評価することの可能性を現在研究している。

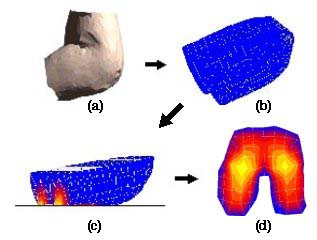

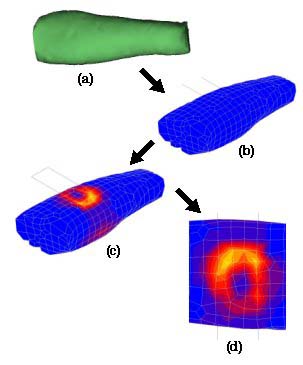

図6は、臀部の椅子による変形を解析し、接触面での荷重分布を求め、その結果から椅子の座り心地を評価している例である。また図7は、前腕のバッグのひもによる変形を解析し、接触面でのひずみ値から、前腕が感じる痛みレベルを評価している例である。

このように、人体各部での変形から心地(圧覚・痛覚)を評価できるバーチャルヒューマンの構築を行っているのであるが、このようなバーチャルヒューマンを用いることによって、バーチャルな段階で開発対象製品の使い心地評価が可能となる。

(c)臀部の変形解析 (d)臀部と椅子の接触面での荷重分布

図6 臀部の椅子による変形解析

(c)前腕の変形解析 (d)前腕とバックのひもの接触面での相当ひずみ分布

図7 前腕のバックのひもによる変形解析

人体特性値の求め方

前述のように、人体各部の変形をシミュレーションできるバーチャルヒューマンを構築するとなると、人体各部の変形解析のための材料特性値が必要となる。

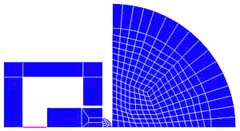

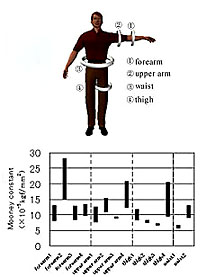

そこで、人体各部をゴムの硬さ試験機で硬さ値を測り、一方でその硬さ試験をシミュレーションするモデルを図8のように作成して、硬さ試験機での測定値と対象材料(ムーニィ材とする)の特性値との関係をシミュレーションにより求めることを試みた。

図9は、そのようにして求めた人体各部のムーニィ定数である。部分によっては各人の特性値のばらつきが大きいが、平均値を採用して解析を行っている。

CAEの本質とは

私のCAE歴を紹介してきたが、そのような経験を通して、私が捉えるCAEとは、実務的な面からは、

- 本来的な設計支援ツールである

- 設計開発における問題解決のツールである

- 危険箇所の検討のみならず、過剰機能箇所の検討にも適したツールである

- 観察困難な現象を可視化してくれるツールである

- 簡易な実験と組合せることにより、未知の材料特性を同定してくれるツールである

などが挙げられる。

そして、最も重要な点は、「異なる現象を統一的に理解させてくれるものである」ということである。

はじめにでも述べているが、パンティストッキングによる脚の締め付けは、冷間鍛造金型での補強リングの焼き嵌めとまったく同じ現象なのである。ベルトによるウエストの締め付けも同様である。そのような見方が、研究の新しい方向を示唆してくれる、そういう見地からCAEへの取り組みの価値を見出すことも重要と考えている。また、CAEは、開発対象がまだバーチャルの時点で、バーチャルに試験を行ったり、バーチャルに成形・加工をシミュレーションし、そこでの問題点を事前予測するツールであるというのが一般的考え方であるが、金型で成形・加工をするようなシミュレーションになると、信頼性の高い解を得ることが難しい。したがって、事前予測ではなく、実際の成形金型にセンサを装着し、そこから得られる情報からCAEで金型内の状況を把握し、成形の好適制御にフィードバックさせるというような利用法も、考えてみる価値がある。

たとえば、金型による熱間鍛造のシミュレーションを考えてみよう。熱間鍛造の場合、熱間鋼材の変形特性が温度の影響を大きく受けるので、鋼材の金型による変形を解析すると同時に、鋼材の温度分布状態を金型キャビティ面との熱伝達を考慮しながら解析し、その両者を連成して解析を進めることになる。これだけでもかなり困難な解析なのであるが、熱間鍛造では潤滑と金型の冷却をかねて黒鉛潤滑剤のようなものをキャビティ面に塗布して行う。この時の成形品と金型キャビティとの接触面での摩擦状況や熱伝達状況となると、数理モデルでは表現し得ない因子が大きく影響している。

すなわち、数理モデルをまじめに解いても、所詮答えは合わないということである。これは、境界条件指定が合っていないからで、解析領域内部については数理モデルは妥当性を持っていると考えられる。そこで、実際の金型キャビティ近傍に温度センサを装着し、その測定結果を用いてキャビティ境界面の温度状況を把握すれば、それを境界条件としてキャビティ内部を数理モデルで解析すると、信頼性の高い解が得られる。すなわち、境界条件を実際にセンサで求め、領域内部の補間に数理モデルを利用するのである。

既成概念に捕らわれないで、本質を捉えると、いろいろの展開が考えられる。

これからのCAEのあり方

CAEは設計開発における問題解決のツールであると述べたが、現時点でのソルバーが提供する問題解決のためのデータとしては、強度検討のための応力状態や、変形状態、温度状態等の情報である。そして、それらを設計仕様における制約条件の中で最適化することによって、問題解決を図っている。

しかしながら、設計開発における問題解決に必要な情報はそれらだけではない。これからはとくに環境に配慮した評価が情報として得られたり、人に配慮した評価が情報として得られることが必要である。地球や人にやさしいことの保証が優先される時代が21世紀である。

人にやさしい設計開発のツールとして考えているのが、先に紹介した「心地を評価するバーチャルヒューマン」である。とくに、人にやさしい介護ロボットの開発や、介護・福祉に関係するベッドや用品の開発には有用なものと考えている。

一方、地球にやさしい設計開発のツールは、今のところ見当たらない。いわゆる計算工学と呼ばれる手法には馴染まないかもしれない。そのようなCAEの新しい手法の開発について、私自身も取り組んで行きたいと思う。

おわりにあたって、「デザインとは神の意思を反映することである」ということを述べておきたい。DesignはDeとSignの複合語である。Deは「離れるaway」という意味で、Signは「神の意思のお告げ」のことである。ここで、Deの「away」というのは、「そこから離れて具体的なモノに転化する」という意味での「離れる」であって、したがってDesignとは「神の意思をモノに反映させる、そのようなモノを造る」ということなのである。

森本武著「負のデザイン」という本で、「デザインとは、問題解決に対する解決案構築の全工程である。...(しかし)市場という一元的な価値の場における問題解決の道具に落ちぶれてしまった。要するに、売れるためのデザインでしかなくなってしまった。...デザインは、人間の幸福に貢献する問題解決の技術のひとつなのである」と指摘されている。

さらに、「愛という抽象概念がある。これを扱うのは哲学者や宗教者で、デザイナーではないと思い込んでいるデザイナーが多いことと、デザインの空虚さは関係深い。愛を考え、知ることは、万人に共通の人生最大最重要の仕事なのである」とも述べられている。

負のデザインとは、何かを作り出して事態を改善するよりも、何かを取り払うことで解決することを志向する。これに加えて、愛をもって、自分(自社)のことだけでなく、みんな(地球)のことも考えてデザインする。さらに、みんなが少しの不便を受け入れ、少しの我慢をすれば、環境問題などは確実に解決の方向に向かう。

負のデザイン、愛のデザインなどというと、観念的とか、センチメンタルなとか感じられるかも知れないが、21世紀にはこれがデザインの中心的コンセプトになっていくと予測している。CAEもこのコンセプトに適合したものでなければならないと考える。

[CAE学習推薦図書]

| 1)相澤龍彦・前川佳徳 編著: | CAE, | 共立出版 | 1988年. |

| 2)岩田一明 監修: | 基礎教育コンピュータ設計・製図ⅢCAMとCAEの考え方 | 共立出版 | 1988年. |

| 3)日経CG編著: | 新CADの基礎知識 | 日経BP社 | 1996年. (第6章 CAE) |

| 4)計算工学研究会編: | 計算力学入門 | 森北出版 | 1993年. |

| 5)矢川元基: | 流れと熱伝導の有限要素法入門 | 培風館 | 1983年. |

| 6)日本塑性加工学会編: | 非線形有限要素法 | コロナ社 | 1994年. |

| 7)Y.C.ファン: | 固体の力学/理論 | 培風館 | 1970年. |