志水 正 様 略歴

技術最高顧問

志水 正 様

| 1938年11月 | 兵庫県生まれ |

|---|---|

| 1964年3月 | 早稲田大学 第一理工学部 機械工学科 卒業 志水工業 入社 |

| 1979年6月 | シミズ工業 代表取締役専務 |

| 1984年7月 | シミズ工業 代表取締役社長 |

| 2005年6月 | シミズ工業 相談役 |

| 2006年7月 | シミズ工業 技術最高顧問 |

竹内 敬二

竹内 志水顧問は、シミズ工業様をデジタルモックアップ技術では世界ナンバーワンを誇る企業に育て上げてこられ、御社固有の技術開発やグローバルな事業展開をなさっています。経営者としてのモノづくりへの思いについてお伺いしたいと思います。まずは、御社の事業概要についてお話いただけますでしょうか。

板金プレスから金型メーカへ

志水 当社の創業は1934年で、父親が兵庫県出石町に「朝日発條株式会社」を設立しました。板金プレスの町工場でしたので、高校生の頃から仕事を手伝っていて、不良品の手直し係としてその頃からデンソーさんに出入りして、顔は売れていました。

1946年には、トヨタ自動車工業株式会社、電装工場(現株式会社デンソー)と取引を開始し、自動車部品関連の仕事に参入しました。1952年に、兵庫県から名古屋市南区塩屋町に移転し、「志水工業株式会社」を設立しました。

1964年に学校を卒業するとき、「これからは自動車の時代になる」と両親に無理やり入社させられました。しかしどうも職人の世界は理論理屈に合わないというか、いつも父親と喧嘩ばかりしていたのです。喧嘩した後、一緒の工場に居ると気まずいものですから、デンソーさんの技術部・生技部・工機部等々あらゆる部署に顔を出し、油を売って1日を過ごしたものでした。たくさんの方々と親しくなり、いろいろな勉強もしました。

1966年に本社・工場を愛知県刈谷市に移転し、1970年に社名を現在の「シミズ工業株式会社」に改称しました。

「コロナ」や「カローラ」を立ち上げるとき、難しい納期のない大設変が次々と出てきました。

当社も私が中心となってその対応に当たりました。デンソー社内や同業他社より要領良く、スピーディーにやりこなし、高い評価を得ることができました。その頃から父親もあまりガミガミ言わなくなりました。

あるとき、生技担当の専務から、「これからの自動車部品は、プラスチック成形品が大きなウエイトを占めるだろう。父親と喧嘩ばかりしていないでプラスチックをやってみたらどうだ。そのためには、まずそのキーとなる金型を自前でできるようにしないと。」と言われ、新しいことに挑戦するのが好きな私の性格から、すぐその話に飛びつき、プラスチック金型の設計・製作に取組みました。

竹内 それは、いつ頃のことですか。

志水 1971年ですね。

当時、国内では自動車用のプラスチックの金型を本格的に設計・製作している会社は、まだ数えるほどだったのです。世界トップレベルの金型メーカ、成形メーカとはどんなものかと、数回海外ベンチマークに出かけました。また国内では、プラスチックの金型製作で先行している会社にお願いし、従業員を派遣して勉強をさせました。このようにして、金型を製作する準備を始めました。

何とか目途が立ち始めた頃、トヨタさんが成形を始められたのです。成形工場を見せてもらいに行ったとき、新しい金型のトライをしているのを横で見ていました。品質がなかなか安定しなかったと思います。それでつい、ああしたらどうだこうしたらどうだと口を出してしまったのですが、なんとそれがうまくいったのです。

これがきっかけで、トヨタさんにはプラ型の保全部隊がいなかったので、「トヨタに来て保全の仕事をしないか」とさそわれ、二つ返事でいいですよと引き受けて、自分の仕事を片手間にやりながら、保全の仕事をしました。いい勉強をたくさんしました。

保全の仕事で実績を認めていただき、新しい金型を作ってトヨタさんに納めるようになりました。これが、1976年です。それ以来、今日までずっと続いています。エアコンのケース類も最初は板金でしたが、カーエアコンの性能が向上するに伴いプラスチック化が始まり、熱硬化性のプレミックス樹脂に変わって、その後現在のPPの成形に変わりました。その間約30年以上、エアコンのケース類を作り続けています。

プレス品から会社を興しましたが、今は売上の約75%が樹脂成形品です。お客様のニーズに基づいて製品を開発、設計、試作、そして自社内で金型を製作し、車のエアコンのアッシーのハウジング、その中に含まれる風を制御するカーエアコン用ドア(ダンパー)、ラジエーター周りのシュラウドファン、ファン、リザーブタンクなどの部品を主に生産しています。

竹内 作られている製品がおもしろいですね。まだまだ日本の製造業は大丈夫ですね。

技術開発の推進

竹内 御社の得意とされている技術についてお話いただけますか。

【技能中心の型作りから技術中心の型設計製作核となる技術は型技術と成形技術】

志水 70年代後半の自動車業界では、「TQC活動」が活発に行われました。当社もその流行に遅れてはならないとその導入を図りました。

「TQC活動」は単にモノの品質向上だけでなく、会社全体の質の向上活動です。

その中で特に

- 「人材教育」に相当重点を置きました。

P-D-C-Aのサークルを回した考えで、チームワークよく仕事を進めること、スキルを高めることです。

このTQC活動の導入・運用の中心的役割を担った主要メンバーが団塊の世代の人たちで、彼らの技術・技能・バイタリティーをどう伝えるかが課題です。 - 「標準化」(製品・金型・成形)の推進

今までの職人の技能中心の定性的な仕事のやり方を、技術をベースとした定量的な仕事に変革しました。その中の定量化した技術標準類を有効活用するため、その頃話題となり始めたCAD/CAMを使ってみようかと考え、これが当社の第1世代のCAD/CAMでCADAMの導入です。

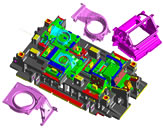

その後、当社のCAD/CAMは製造要件をほぼ完璧に織り込んだ製品モデルを中心に型の機構部を周りにペタペタ貼りつけるデジタルモックアップ(第3世代)(2001年 型技術協会「奨励賞」受賞)まで進化しています。お客様から高い評価を受けています。

現在は、第4世代のCAD/CAMの導入を検討中です。NDESさん、提案よろしくお願いします。

のデジタルモックアップ

竹内 御社は、すぐれた製品を作るという観点から金型作りをされています。したがって、従来の金型向けCAD/CAMの枠を超えた、製品設計から金型設計製作・製造・保守という幅広い業務を効率的にサポートするシステムのご提案が必要と考えます。

御社の技術・ノウハウなどと、新しいCAD/CAM技術とを融合することによって実現できるのではないかと思いますので、是非このような枠組みで取組ませていただきます。

志水 当社のモノづくりのDNAのベースはTQC活動の結果としていただいた「日本電装品質管理賞」(1983年11月受賞)からきていると考えています。

【SYSTEXの開発】

志水 そのTQC活動の中で、ある部品の品質向上をとことん追求した結果生まれた成形技術のひとつが、「SYSTEX」です。異なる素材を同時に一体成形する「複合成形」と「型内組付」を一緒にし、かつ非常にシンプルな「プロセス」で、ほとんど重大不良の撲滅が可能となる方法を考えつきました。

そのプロセスを製品化するにあたり、当時の担当常務から、「この成形方法は理屈がしっかりしている。実用化しても大丈夫だ。」とお墨付きをいただきました。

その時、この製品のコンセプトは「美人を作ること。しかも銀座で通用する娘に育ててくれ。」と言われました。言われたときに何のことかわからなかったのですが、みんなと話し合いをした結果、世界中に通用する製品にすればよいということにしました。こういうところから新製品の開発が始まりましたが、これを現在、世界中の拠点で作っています。

このカーエアコン部品のSYSTEXドアは、型内組付けによりPPとウレタンを一体成形する複合成形品です。年間4,500万個生産しております。今年は5,000万個に達する見込みです。

国内シェア54%、世界シェア20%を誇っています。今日現在、これは開発のコンセプトどおり、世界一の製品(部品)と自負しております。

グローバル展開

竹内 御社はグループ全体で、国内で2拠点、海外に6社9拠点ありますね。グローバルに事業を展開されてきたのは、どのようなお考えからでしょうか。

志水 80年代後半ぐらいだったと思いますが、お客様のいろいろな部署の方々から、「これからは輸出の時代ではなく、海外拠点を設け現地で「モノ」を作らねばならない時代になる」と言われ、10年先、20年先を考えて、今のうちに海外で事業展開ができる準備が必要だと考え、プラ型の技術導入のときと同じスタイルで、海外特にアメリカでのベンチマークをとことんやりました。

海外の拠点では、現地のサプライヤーと同じレベルでは意味がありませんので、売り物になるトップレベルの技術が必要ですし、現地のサプライヤーと比べてどれだけ競争力があるかということが重要です。

売り物になるトップレベルの技術のひとつがSYSTEXです。他のサプライヤーより一歩レベルの高い品質の製品を、今日も提供し続けています。しかし、目途をつけるためのレベルアップに、数年間は非常に苦労しました。

【海外の拠点】

志水 海外は、最初はアメリカでした。

1992年にSPCを設立し、現在は3工場を持っています。イギリスは、1995年にTRUKを設立し、現在2工場を持っています。

1997年にブラジルでPECVALを設立し、現在3工場を持っています。

2002年にチェコにLIPLASTECを設立しました。

ちなみにこのチェコの工場の規模は、成形機だけでも41台の工場です。

各拠点には、技術・品質・工機の機能を持ち、お客様と常日ごろからコンタクトを密にして設変対応、突発、定期保全対応は十分行っています。

日本の生産方式になりますと、金型が壊れたとき、設変が入ったとき、すぐに対応できないといけないので、工場を作るときから保全設備は準備して立ち上げています。

【キーになるところは必ず国内で製作】

竹内 海外では金型は作られていないのですか。

志水 お客様の海外現地での型の調達に関する強い要請もあり、現地でできる簡単な部品の型調達はできるだけ要請に沿うようにしていますが、お客様のニーズ(Q、C、D)と現地の型メーカの常識の間に相当なギャップがあり、特に設変対応等では苦労しています。

また、競争力確保の観点からしますと、我々の持っている数々のノウハウを織り込まなければなりません。

現調型に「かくし味」をつけるのは、先ほど述べました各拠点での技術・品質・工機の機能と、日本からの出張者が最後のチューニングを行い、QCDの目途付けをします。

またお客様および当社の信用に関わる重要な品質を保証する必要のある製品の金型は、100%当社の日本の工場で作ります。

さらなる品質向上

竹内 品質への取組みについていかがでしょうか。

志水 品質に関しましては、創業以来強いこだわりを持っています。

最近は、定量的な寸法精度、強度といった品質より、さらにレベルアップした定性的な音などに関する品質課題に取組んでいます。

【製造の標準化 -その1-】

志水 製造の標準化ということで、自動化を推進しています。自動化にする理由は、品質を安定させたいからです。人の手が入ると、やはり人の技能・気分・体調に左右されてしまい、品質が安定しなくなります。

竹内 機械が間違えると、このロットと探せますが、人間が間違えるとどこで間違ったのかわからないですね。今は、情報漏えいも含めまして、人による問題が多すぎますね。

志水 モノを作る型設計・製作は、それほどに難しくないのですが、品質を安定させてしかもハイサイクルで作るということがとても難しいのです。

【製造の標準化 -その2-】

志水 たとえば月に2万個打つとすると、1日1,000個になりますね。そうすると1日に2~3回、型を変えます。必要以上に作ってしまいますと、製品を保管しておく場所がありません。200個注文をいただいたら、200個しか作りませんから、型の取替えの段取りが非常に多いのです。型の交換なども含めて生産管理を行っています。

当社の金型のベースに鋳物を多用しているのは、ひとつには水管や電気系統などの部品を型の中に納めて設計できるので、金型がコンパクトで軽くできるということです。

竹内 トヨタ看板方式で、必要な数だけでいいですよということですね。ハイサイクルというのは、ショットのサイクル化だけではなく、そういうことも含めて考えなければいけないのですね。小さく軽く作って、段取りから簡単にするのですね。

志水 それに1ショットから良品を出さなければなりません。型の温調やホットランナーの技術なども重要です。

さらに、今は同じカローラでもたくさんのバリエーションがありますので、それに伴い部品の取り付け位置等がすべて変わります。型の中の入れ子を34個作って、すべてのバリエーションに対応できる設計をします。生産時には入れ子を交換して、そのバリエーションに対応しています。

竹内 生産管理も大変ですね。どのタイミングでどの入れ子を使って何個打つかということをきちんと決めないといけないですね。

志水 そうです。それに合わせられる金型を作らないといけません。稼働時間は、1日に約20時間ですね。遅れてきたら大変です。それだけ信頼性の高い金型を作らなければなりません。

同時5軸加工

竹内 5軸加工につきましては、どのような取組みをされていますか。

志水 いかに早く良い型を作るかということが目的で、そのための手段として同時5軸を使うのです。しかし現状は、その手段が目的になってしまっています。

型の構造を現状のままにしておいて同時5軸で削るというのは、効果が期待できません。同時5軸で加工するためには、型の部品の設計はこうしなければならないなど、型の構造にまで踏み込んで考えないと、効果は出ません。どう使いこなすかということを考えなければいけません。そうすると、機械加工の時間が半分になると思います。

RP(Rapid Prototyping)

竹内 RPを採用された理由は、お客様との設計のコミュニケーションですか。

志水 最初の導入は、3Dモデルの検証や試作品の製作で導入したのですが、数年前EUROMOLDでEOSINTに出会いまして、この機械を使うと試作品製作に止まらず、もっと別の用途開発ができるのではないかとヒントが得られました。今はこのような技術を応用して新しい用途開発を検討しています。

EUROMOLD

志水 我々はいろいろな展示会を見学するとき、

- 技術のトレンド

- ベンチマーキング

- トピックス

等々の観点でじっくり見ます。

昨年のEUROMOLDは3人で3日かかりました。

竹内 お客様とEUROMOLDに行く予定をしておりまして、じっくり見学したいと思っています。

志水 国際プラスチック・ゴム見本市のKメッセにも十数年行っています。展示会に行くと、出展社の人と仲良くするのです。身振り手振りですけれどもね。毎年行って顔見知りになると、いろいろな情報を教えてくれるのです。

竹内 毎年行くと、何が流行っているかわかりますね。

今後の展望

竹内 これからは、どのようなことに目を向けていけばいいでしょうか。

志水 ハイブリッド車が発表されたときに、世間一般の評価は、なぜ?という反応でしたが、それがここ数年の間に大きく変わっています。このあたりを他のいろいろな技術についても高い先見性を持って見る必要があります。よく、医学医療技術の進歩を見ろと言われます。医療の世界は、我々の業界の進歩どころではありません。以前はメスを使って開腹して手術をしていましたが、今はレーザーメスを使って開腹せずに手術をします。

金型づくりも今後いろいろ変化してくると思います。楽しみにしています。

若い人たちが楽しく元気よくその実現に向け頑張り、そして国際競争に打ち勝っていくことを望んでいます。

NDESに期待するところ

竹内 NDESにメッセージをいただけますでしょうか。

志水 我々にとっては、CAD/CAMシステムは単なる道具です。ベンダーさんには、目的を達成させるためのサポートを期待しています。

CAD/CAMシステムの販売だけでなく、顧客が抱えている課題を解決するためには道具をどう使えばいいか提案をするということに、もっと注力していただきたいと思います。

竹内 我々は、システムを開発しご提供しておりますが、実務の経験がありません。5軸のお話にありましたように、型の構造を変えようなどというのは、御社と一緒にさせていただかないとできないでしょうし、加工のことは、工作機メーカさんと一緒にやっていかなければいけないと考えています。

これからもまた、ご指導のほどどうぞよろしくお願いします。ぜひ、いろいろ教えてください。

本日は、お忙しいところをどうもありがとうございました。

会社プロフィール

シミズ工業株式会社

| 設立 | 1944年10月6日 |

|---|---|

| 資本金 | 1億円 |

| 従業員数 | 700名 |

| 売上高 | 306億円(2006年3月期) |

| 主な取引先 | 株式会社デンソー トヨタ自動車株式会社 他 |

| 事業概要 | 樹脂成形用金型の設計・製作 カーエアコン、ラジエータ部品などの樹脂成形品 |