株式会社黒田機型製作所様は、親子三代に渡ってものづくりを続け、常に時代の一歩先を行く技術を確立することにチャレンジされています。そして、会社のトップ自らアイデアを生みだし、新技術として確立して特許を申請し、お客様に提案されています。今回は、5軸加工へのチャレンジとしてSpace-E CAA V5 Based 5Axis(以下、Space-E V5 5Axis)を導入するに至った背景や、活用について、代表取締役 黒田隆嗣様、ツーリング事業部 データ技術チーム チームリーダー 小原加奈子様にお伺いしました。

事業概要

黒田 隆嗣 様

木型、検査ゲージの製作会社として1946年に創業しました。私は三代目になります。初代社長である私の祖父は、もともとは宮大工だったのですが、ある自動車メーカの木型部門で働いており、そこから独立したのが当社の始まりです。

私が会社に入る前の話ですが、社名にはもともと「木型」を使っていました。基本的に鋳物を鋳造するために木型を製作していたのですが、次第にフルモールド法という発砲スチロールで製作する方法に変わってきました。その頃から、この先に不安を覚えだしましたのでマシニングを導入し、金型の製作も始めました。その時に機械を使うということで、あて字のようなものですが、「機型」に変更しました。

拠点は、本社・青葉工場と港北工場と栃木工場の3ヶ所があり、青葉工場には圧型事業部、港北工場にはツーリング事業部、栃木工場には防音事業部があります。防音材の金型はアルミで製作するのですが、アルミ加工を行うために港北工場を3年半前に起ち上げました。

【独自の技術を仕事に活かす】

プレス金型やフルモールド、アルミ部品の切削加工やアルミ金型、検査ゲージなど、主に自動車部品に関して設計・製造を行っています。自動車のドアやボンネットの製作では、最終工程として余分なパネルを切り落とすトリム工程があるのですが、当社ではこの切り落とす刃物に特化した技術でお客様からの依頼にお応えしています。大きな金型を一体で製作すると、精度的に楽ですが、大型機械の占有率が大きく、設計変更に対応するにも時間がかかります。パーツごとに分けると、設計変更に柔軟に対応できますし、複数の機械で同時に仕事を進めることができますので、工期も短縮できます。ただ、難しいのは、刃物ですから焼きを入れなければならず、その反りを抑える必要がありますし、パーツが多くなれば多くなるほど、合わせる精度を高くしなければいけません。当社では、12~13年前から短納期への取り組みとしてお客様と共同で開発を続け、試行錯誤を重ねながらその技術を確立し、今ではそのお客様が行っている作業の90%を当社で行うまでになりました。

また、車の走行中に路面から伝わる音を遮断する装置や、エンジンの遮音・吸音するウレタン製品を成型・トリムする金型を製作しています。

その他には、自動車の内外装のプラスチック部品やガラスなどが設計どおりに製造されているか検証するゲージ、試作品の製作、マスターモデルの製作を行っています。以前は、自動車の開発過程で自動車の内外装のプラスチック部品を少量生産し、部品の干渉や強度を検証するという方法で、3~4回の試作イベントを行っていましたが、最近はお客様側では試作は1回のイベントのみで、データで干渉の検討や解析などを行うようになりました。以前はマスターモデルの製作を数多く受注していたのですが、最近は少なくなり、次第に金型製作や部品加工に移行していきました。

導入の背景

【GRADE/NCとの出会い】

私が当社でアルバイトを始めたのが17歳くらいの頃でしたが、その頃は自動プロを使っていました。ノミやカンナを使う仕事も結構あったのですが、お客様から精度を求められると、やはり、今後はNC 加工ができないといけないと感じました。自動プロは形状が見えず、仮想プログラムを組んでいきますが、結局、オペレーターとしては形が見えていないので悩みます。どこでエラーが出ているかわからず、時間がかかりましたし、非常に苦労しました。当社に就職し、親戚が経営する会社へ修行に行ったのですが、そこではGRADEを4~5台導入していました。私達もその頃はCAD/CAMを学ばなくてはと思っていましたので、GRADEを利用させてもらっていました。いろいろなシステムを検討した結果、当社でもGRADEが一番良いだろうと思い、導入しました。GRADE/NCには、秀でた物がありましたね。

【ハードウェアの進化とともに】

ホストコンピュータータイプの時代からワークステーションに変わり、GRADE/CUBEが出た時は衝撃でした。その頃の試作関係の仕事ではモデル承認がつきものでしたから、シェーディングができると画面上で確認できます。こういう仕事もハードウェアの変化のスピードとともに変わっていくんだろうと感じました。

その後もGRADEは本社・港北工場を合わせて8台利用していましたが、ワークステーションからPCになり、当然、Space-Eに変えなくてはという必然性を感じました。スピードはSpace-Eの方が断然速いので、導入後はどちらが良いかは明らかでした。

【そして今、Space-E V5 5Axisへ】

データ技術チーム

チームリーダー

小原 加奈子 様

GRADEの時代から、ユニバーサルジョイントを取り付けて斜め方向からのアンダー加工を行うことが多かったので、振りができるNCや、補助治具の製作をずっと行っていました。ですから、3年前に5軸加工機を導入する話もあったのですが、加工にシステムが追いついていませんでした。

そして今回、いろいろな5軸CAMシステムが存在する中で、最新技術を盛り込み、様々な5軸経路を作成できるSpace-E V5 5Axisを選びました。

3軸加工でアンダー加工や振りの加工を行っていたことが、同時5軸で動いてくれる分、工具の突き出しも短くできることや段取りを変えないで済むことで、段取り工程が軽減するだろうと期待しています。こうしたらこうなるだろうという想像はつきますからね。これからは5軸加工をメインに、実務に活用していきたいと思っています。

アイデアを生み出す力

【トップ自らのアイデアで特許を申請中】

お客様から様々な金型製作のご依頼を受けますが、例えば、今まではまず型にウレタンを注入し、次工程でトリム型を使用していたのが、金型の構造を変えることによってトリム工程をなくすことができます。非常に構造が複雑にはなるのですが、工程をひとつ少なくすることによって製造工程1ショットに100~200円かかっていたものがなくなれば、お客様にもメリットになります。今までは製品寸法より大きめに製作してトリムしていたものが、余分な材料も使わなくなり歩留まりも良くなる。なおかつ、工程数が減る。当社はもともとこのようなことを目標に加工を行ってきましたが、3年半くらいでかけてやっと商品化でき、特許を申請するまでに至りました。

昔と比較すると、CAD/CAMシステムも工作機械も非常に値段が下がり、どの会社も導入しますから競争が激しくなってきます。CAD/CAMシステムを利用してマシニングで加工するので、どの会社でも精度の大きなばらつきはなくなりました。そうすると、金型の値段も当然下がってきますし、当社でできることといえば、そこに付加価値をどうつけるかということになります。お客様に直接メリットがあるようにすること、工程数を減らすこと、納期を従来より短縮できる工法を確立すること、といったことに主眼を置かないと、これから先は難しいのではないかと思います。

やはりある程度、知的財産ということも押さえておかないと、当社の真似をされると困りますしね。

案外、単純な発想から始まることもあります。金型で特許なんて、例外中の例外だと思っていましたが、特許庁のホームページなどを調べてみると、いろいろなことが申請されていました。

【アイデアはお客様との会話から】

お客様の工場で、実際に現場の方が困っていることというのは、工場を見ないとわからないと思います。もう少しこうなっていればいいのにとか、ここまで苦労してこういうことをしているなど、現場ではいろいろなことを聞くことができます。金型というのは、こういうものだからしょうがない、受け取った金型で作るのが当たり前と思っていることを金型を製作する側がきちんと見据え、アイデアを出して改善していかないと、解決しないと思います。アイデアを出すのは難しいことですが、十言われて一か二できればいい方だと思います。やはり原点は、困っていることを解決して、お客様に喜んでいただくことだと思います。

今後について

【常に新しい技術にチャレンジ】

常に高いモチベーションを持って新しい技術にチャレンジしていこうというのが当社の姿勢です。そうでないと、私自身も飽きてしまいますね。現場に課題を与え、社員のモチベーションを上げていく会社もありますが、経営者の立場で物事を見るところから、いろいろな発想が生まれることもあると思います。経営者が経営方針として考え、将来のビジョンを明確にし、アイデアを出していくことも重要だと思います。今回の5軸加工機とSpace-E V5 5Axisの導入についても、5軸加工にチャレンジし結果を出していくことで、社員一人一人の自信につながればと考えています。

【金型業界の未来とこれから】

部品加工を始めると、段取りのための工数を極力減らしたいと考えます。工数をクリアしていくためには、1台の機械で段取りを変えず機械側に任せる方法でないと、仕事として利益が上がらない状況になってくると思います。ですから、どの工作機械メーカも、今後は5軸、複合加工機、大型化など、特殊な領域に入っていくと思います。航空機なども、材料が今まではアルミが主体でしたが、より軽量化するためにカーボン素材を採用してきていますし、カーボンや複合素材をトリミングするような5軸加工機も、今後はさらに出回ってくるのではないかと思います。

また、近年、自動車メーカは、試作をやめる、自動車の開発から発売まで期間短縮するなど、言ったことをきちんと実行し、世界同時立ち上げを目指しています。価格が安くても製作期間がかかる海外と、価格が高くても超短納期で製作する日本とを比較すると、少しでも早く販売が開始できる方がトータルコストは安くなります。日本では短期間で納品するための努力をしますし、その結果、効率も上がっていきます。日本のものづくりの強みは、この要求に応える技術力にあると思います。当社の根本も技術力です。どの企業も努力していると思いますので、当社も他社に負けないよう、もっともっと技術を磨いていきたいと思います。

NDESについて

5軸加工については、当社と工作機メーカとソフトウェア側の3社がタイアップして技術協力し、より早く軌道に乗せ、その上を目指していきたいと思っていますので、タイムリーに動いてもらえればと思います。

NDESは国内外に拠点を置き、常に情報収集を行い開発してきたという強みがあります。迅速に対応してくれ、製品にも反映してくれています。それが一番の強みだと思いますので、これからも最先端技術を追求し、我々に提供してほしい。それによって我々のものづくりも、ますます進化していくと思います。

おわりに

「人とシステムがあってこそ、技術とものづくりはある」とおっしゃる黒田代表取締役。会社の平均年齢が32才という若い人材力で、常に新しい技術にチャレンジされるその姿勢に強いパワーを感じました。

大変お忙しいところ、貴重な時間をさいてお話を聞かせていただき、ありがとうございました。

会社プロフィール

株式会社 黒田機型製作所

| 本社・青葉工場 | 〒224-0057 神奈川県横浜市都筑区川和町105番地 |

|---|---|

| 港北工場 | 〒224-0053 神奈川県横浜市都筑区池辺町3992番地 |

| 設立 | 昭和21年6月1日 |

| 資本金 | 10,000,000円 |

| 年商 | 790,000,000円(平成17年度実績) |

| 従業員 | 51名(2006年10月現在) |

| 事業内容 | プレス金型、フルモールド、検査ゲージ、マスターモデル、アルミ型、INJ型、FRP型、試作型・試作品(ABS.PP.etc)、治具等の設計製作及びNCデータ作成、NC加工。 |

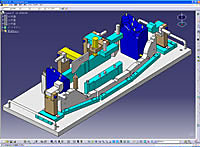

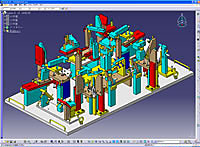

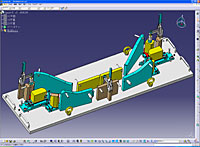

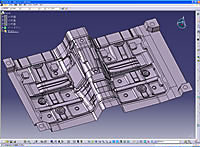

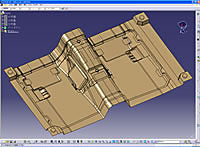

マスターモデル

製品例

(トリム治具)

関連するソリューション

関連するソリューションの記事

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2010年07月01日

- Space-E CAA V5 Based 新機能のご紹介

- 2010年01月01日

- Space-E CAA V5 Based R18 Update1 新機能のご紹介

- 2010年01月01日

-

導入支援レポート(第3回)

「経験」に基づいた導入支援におけるカスタマイズ方法

- 2009年10月01日

-

導入支援レポート(第2回)

「経験」に基づいた導入支援における金型テンプレート構築方法

- 2009年07月01日

-

導入支援レポート(第1回)

「経験」に基づいた導入支援の進め方

- 2009年01月01日

- Space-E CAA V5 Based R19 新機能のご紹介

- 2008年07月01日

-

PLM技術レポート(第7回)

CATIA V5を使用した設計業務におけるカスタマイズ事例

- 2008年04月01日

- Space-E CAA V5 Based R18 新機能のご紹介

- 2007年10月01日

- Space-E CAA V5 Based R17 Update2 新機能のご紹介

- 2007年07月01日

- Space-E CAA V5 Based R17 Update1 新機能のご紹介

- 2007年01月01日

- Space-E CAA V5 Based R17 新機能のご紹介

- 2006年10月01日

- Space-E CAA V5 Based R16 Update 新機能のご紹介

- 2006年10月01日

- 新商品Space-E CAA V5 Based 5Axis のご紹介

- 2006年01月01日

- Space-E CAA V5 Based R16 新機能のご紹介

- 2006年01月01日

-

PLMレポート(第4回)

「型設計効率50%UPを実現させるために」

- 2005年10月01日

-

PLMレポート(第3回)

「型設計効率50%UPを実現させるために」

- 2005年10月01日

- Space-E CAA V5 Basedの新たな取り組み

- 2005年10月01日

- Space-E CAA V5 Based R15 新機能のご紹介

- 2005年07月01日

-

PLMレポート (第2回)

「型設計効率50%UPを実現させるために」

- 2005年04月01日

-

PLMレポート(第1回)

「型設計効率50%UPを実現させるために」

- 2005年01月01日

- Space-E CAA V5 Based R14 のご紹介

- 2004年04月01日

- Space-E CAA V5 Based CAM 今後の開発について

- 2004年01月01日

- Space-E CAA V5 Based R12 新機能のご紹介

- 2003年01月01日

- Space-E V5のご紹介