―RPテクニカルセンターでの製作プロセス―

| RPシステム統括部 営業グループ グループマネージャ 橋爪 康晃 |

はじめに

EOSINT/FORMIGAの販売とサポートを行っているNDESのRPシステム統括部には、東京と大阪の2ヶ所のテクニカルセンター(以下TC)があります。TCの主な役割は、装置の利用技術の開発・検証です。

TC大阪は、昨年度に新設し、装置の専任技術者と金属粉末で造形するEOSINT M270(以下M270)、その運用に必要な周辺設備を保有しています。

M270で利用できる材料は多数ありますが、現在TC大阪で運用しているものは、StainlessSteel GP1(ステンレス17-4 相当)とMaragingSteel MS1(マルエージング鋼)です。

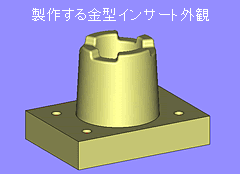

今回は、TC大阪で金型用材料マルエージング鋼を使用し、M270で金型インサートを製作する工程をご紹介いたします。

金型インサートをM270で製作する利点

M270で造形した金型インサートは、製品形状に最適化した3次元水管を設置できるため、成形時間の大幅短縮およびコスト削減が可能です。また、熱効率に対して非常にシビアな対応を必要とするヒート&クールを用いたハイサイクル金型の部品として適しており、応用事例が増えています。

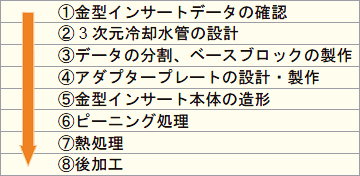

製作手順

1. 金型インサートデータの確認

M270の造型に利用できるデータなのか、3次元冷却水管が設置できるものかなど適用可否を確認します。

金属造形では、45度に満たないオーバーハング部分には形状を支えるためのサポート(柱状の構造物)を生成します。造形後にサポートは機械加工で除去することになるので、なるべく生成しないように45度以上の傾斜へ変更します。

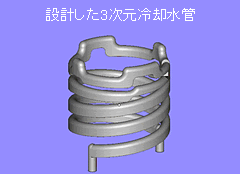

2. 3次元冷却水管の設計

冷却効率を考え、回路を設計します。今回の例では、螺旋形状の水管を設計します。また、上部の凹凸部分には、等距離で冷却できる水管を設置します。冷却水管は、φ10mm以下であればどのような配置でも造形可能です。今回の冷却水管(図2)は、縦長の断面で上部がR2になるようにしています。

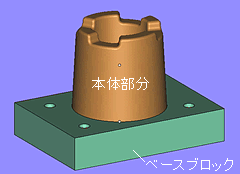

3. データの分割、ベースブロックの製作

M270では、ベースとなるブロックに直接インサート形状を接合して造形します。これに合わせてデータを3次元水管がある「本体部分」と「ベースブロック」に分割します。3次元冷却水管のあるインサート本体部分とベースブロックは図3のように分割しました。

ベースブロックは、パーツの反りや接合部分のクラックを防止するため、厚さを25~35mm程度にします。造形後、時効硬化処理を行うと造形部分が0.08%収縮するため、ベースブロックもマルエージング鋼で製作することが推奨されています。ただし、収縮率が近いStavaxを使用することも可能です。

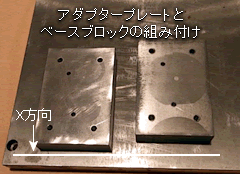

4. アダプタープレートの設計・製作

M270へ固定するには、造形室内を昇降するプラットフォームのネジ穴を利用します。ベースブロックは、金型インサートによってサイズが異なるため、プラットフォームにベースブロックを取り付けるための「アダプタープレート」が必要になります。ベースブロックは、アダプタープレートにネジで固定できるように加工します。このネジ穴は、金型への取り付けと共用すると無駄にならず効率的です。

また、造形中はレーザー照射された面をこするように料散布装置のリコーターが通過します。なるべく点接触するようにX方向に少しずらして取り付けるようにします。

2個以上の部品を一度に造形する場合は、個々の部品が平行になるように位置決め処理を行っておくと、M270での位置決めが楽になります。

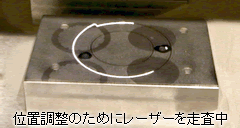

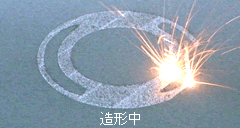

5. 金型インサート本体の造形

ベースブロックの上面に位置決めのためのレーザーを照射し、造形位置を微調整します。そして、窒素が造形用チャンバーに充填され酸素濃度が一定まで下がると造形を開始します。

積層厚は、厚いほうが早く造形を完了します。造形後に加工を行うなど造形物表面の高品質を必要としない場合、部品造形用の積層厚は0.02mmより厚い0.04mmを使用します。

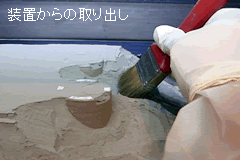

造形完了後は、刷毛などで周辺の材料を落とし、装置から造形物を取り出します。この周辺の材料は、ふるいにかけて100%再利用します。

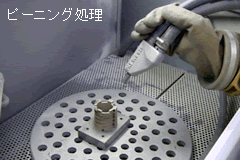

6. ピーニング処理

冷却水管内の金属粉末を除去すると共に表面の品質を向上させます。ピーニング処理には、2つのメディアを利用しますので2台保有しています。

7. 熱処理

今回は、マッフル炉で時効硬化処理を行っていますが、造形中の残留応力の除去のために熱処理を行ったり、金型の仕様によっては、焼きを入れたりします。

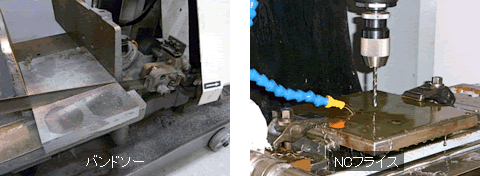

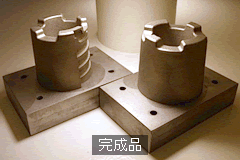

8. 後加工

金型の場合には、高精度が要求されるため、必ず工作機械で加工を行います。このため全体の外形は、積層の段差や応力による変形を考慮し、加工代として0.5mmオフセットしておき、その部分を仕上げ加工します(部品製作の場合には、部品の切り離しのためにワイヤーカット放電加工機をよく利用します)。

おわりに

以上のような金型インサートを、TC大阪では量産用の射出成形用金型の部品として製作し、利用している実績があります。M270を有効に活用するためには、この工法の特性を知る必要があります。

TC大阪では、実績から得たノウハウを整理し、皆さまに有効利用していただけるよう取り組んでいます。