地方独立行政法人大阪府立産業技術総合研究所 加工成形科 研究員の皆様は、1999年に導入した金属材料の粉末積層造形機EOSINT M250を利用して、企業が抱える金属造形に関わる相談を受けて問題解決および研究開発に長年携わってこられました。2013年には最新のファイバーレーザーを搭載したEOSINT M280を導入されています。

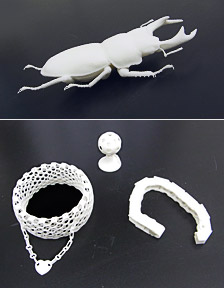

そして、併せて導入されたプラスチック材料の粉末積層造形機FORMIGAとともに、近年注目を集めている3Dプリンターを利用したものづくりを目指す企業の技術支援を行っています。

産技研について

主任研究員(リーダー)

白川 信彦 様

地方独立行政法人大阪府立産業技術総合研究所(以下、産技研)は、大阪府内の産業振興を目的とした研究機関です。

1929年に大阪市西区江之子島の旧大阪府庁舎跡に大阪府工業奨励館として創設以来、中小企業が抱えるさまざまな技術的課題の解決に取り組んできました。その後1996年には、和泉市あゆみ野に新研究所を建設し、分散していた施設を統合して移転しています。そして、2012年に地方独立行政法人として新たなスタートを切りました。

独立行政法人になり、組織に経営企画室および顧客サービス室を設け、より企業様に近い立場で施策を練り支援しています。業務としては、技術相談をはじめとして、依頼試験、機器・施設開放、研究、技術情報発信、人材育成です。

産技研の技術専門科としては、加工成形科、金属材料科、金属表面処理科、制御・電子材料科、製品信頼性科、化学環境科、繊維・高分子科、皮革試験所があります。この中で皮革試験所だけは、皮革関連の地場産業が盛んな吹田市にありますが、他は和泉市で事業を行っています。

産技研は、大阪府内だけでなく、近畿、関東含め全国の企業様からもご相談をいただいており、年間5万件を超える来所・電話・メール・FAXなどによる技術相談を受けています。このご相談を通じて試験をお受けしたり、機械を使っていただいて一緒に検討したり、また研究をお受けしたり、いろいろな課題解決に企業様と一緒に取り組んでいます。

加工成形科について

吉川 忠作 様

私どもの加工成形科は、機械加工、超精密加工、電気加工、レーザー加工、特殊加工、そして、プレス・鍛造加工、プラスチック成形加工、金属積層造形など幅広い領域の加工技術に携わり、さらにCAD/CAEを利用しながら、機械・金属・プラスチック製品の製造業を対象としたものづくりを支えています。

また、加工後の製品評価として精密測定、プラスチックの材料試験、走査型電子顕微鏡による元素分析、さらに工業用X線CTによる非破壊検査も実施しています。

産技研の全スタッフ数は144名(うち研究職115名)、ものづくりの分野を担っている加工成形科は15名の体制で活動しています。

金属材料の積層造形の難しさ

EOSINT M250の導入

EOSINT M250は、金属材料の粉末積層造形機が国内で販売開始された時期とほぼ同時期の1999年に導入しました。当時、NDESには最初の立ち上げやその後のバージョンアップもサポートしてもらいました。また、導入後に発生した造形機のトラブルにも迅速に対応してもらいNDESには大変感謝しています。

機械専門から材料専門の研究者へ

EOSINT M250は、当時主流であった試作型を造形することを目的に利用していました。ただ、金属材料は2種類しかなく、その強度が低いため試作型では使えますが、次の展開として量産に近いロット生産の金型には適しておらず、試作型以外の用途に利用することができない状況でした。そのため、企業様にご利用いただくという本来の支援活動にも生かしきれていませんでした。

当時、加工成形科に所属している研究員のほとんどは機械工学を専門としていたため、金属材料の粉末積層造形機に多くの課題があっても、独自で金属造形の周辺技術も含めた研究開発を展開させることは難しいという状況でした。

ちょうどそのとき、金属材料工学を専門にしている研究者が加工成形科に配属になったので、積層造形の研究開発に携わってもらうことになりました。金属材料を理解している研究者なので、これまでとは異なるアプローチが期待できました。

金属粉末材料および造形技術の開発

博士(工学)中本 貴之 様

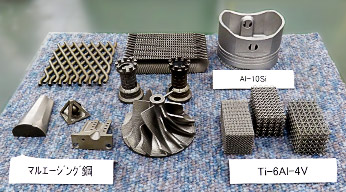

金属材料を専門にしていた私は、2004年に加工成形科に入り金属材料の粉末積層造形機の担当になりました。そして、金属粉末材料の開発、その材料を使った造形技術の開発に携わってきました。

先ほども量産金型や部品に使うには強度が低いという話がありましたが、その解決策のひとつとして、いろいろな鋼材料で緻密かつ高強度な造形物ができるという技術開発が重要だと考えました。そこでまず、鉄とカーボンがメインになるベーシックな炭素鋼という鋼を対象に研究を始めました。

金属粉末積層造形では、レーザーの照射条件により、造形物の密度、機械的な強度、さらに内部の金属組織である結晶組織もレーザーの熱を受けて変化します。そのような材料学的なアプローチも含めていろいろ検討した結果、炭素量が増えることで造形しやすくなり、エネルギー量が低くても緻密な造形ができるレーザーの照射条件があることが分かりました。

また、その照射条件を変えることで、金属組織や力学特性も変えることができるということが分かってきました。このような成果に関しては、企業様に使っていただけることが目的ですが、最初の情報発信として学会や論文で発表しています。そして、企業様を対象とした造形機の機器利用技術講習会などのセミナー等を主催して広報活動に努めてきました。その中で、その技術を利用したいという企業様も数社いらっしゃったので、一緒に研究したこともあります。

AMを活用したものづくり

EOSINT M280の導入経緯

他府県の研究機関も2000年頃に金属造形機を導入されていましたが、担当者の不在、普及活動へ展開できなかったなどの理由で撤退されてきました。そのような中でも、産技研は、EOSINT M250 のCO2レーザーでずっと取り組みを継続してきました。

昨今、ファイバーレーザーを搭載した新しい金属造形機が販売され、担当者としては、いち早く最新のファイバーレーザー金属造形機に更新して、さらにワンステップ上の技術支援と研究開発に取り組みたいという思いが強かったのですが、造形機が高額なため導入の妨げになっていました。

しかし、長年の地道な働きが広報活動につながり、産技研内でもこの技術で新しいものづくりが実現できるのではないかと周知され、将来的にもこの技術を伸ばすことができるという見方が増えてきました。

さらに、2012年より法人化したことで、造形機導入にあたりマーケティングリサーチを行い、造形技術、造形機の期待度を調査した結果、最終製品も製造できる技術としてAM(Additive Manufacturing)への期待度が大きいことが分かりました。そこで、新しい造形機が必要だということが認められ、2013年に最新のファイバーレーザーを搭載したEOSINT M280を導入しました。私どもは金属造形の技術支援をずっと続けてきたことに自負を持っています。

AMを活用したものづくりにチャレンジ

技術士(金属部門)

木村 貴広 様

企業様から積層造形したいという相談を受けますが、機械加工を前提とした図面のため積層造形に不要なサポートがモデルに多く作成されて困ることもあります。でも、それは設計により解決できる場合もあり、設計工程にフィードバックさせてCAEによる解析シミュレーションで積層造形に適した設計をする必要があります。

まだ、積層造形は試作工法のひとつという認識のため、加工法としてあまり活用されていないのが実情です。

ですが、問い合わせをいただいてご説明をしていく中で、この技術の良さと難しさを初めて理解できたという企業様もあります。その難しさというのは、これまでのモデルとは異なるAMを想定した設計に取り組み、次のステップへ踏み出すことです。このAMを活用したものづくりにチャレンジする企業様が今後この技術を普及させていけると思っています。まだ、この技術でできること、できないことが広く伝わっていないため、私どもがセミナー、講習会などのいろいろな機会を通じて正確な技術情報を発信していく必要があると感じています。

プラスチック積層造形

プラスチック積層造形の前工程である解析シミュレーションと3次元CADを連携したデジタルものづくりという研修事業を行うため2003年に初期の積層造形機を導入しました。その積層造形機の老朽化が進み修理も難しくなったこともあり、今回のEOSINT M280の導入に併せてFORMIGAを導入しています。

現在は、工業用X線CTと連携して形状データがないモデルからでも立体形状を造形するという支援活動の体制を整えています。

型評価の鍛造シミュレーション

EOSINT M250導入と同時に型の評価をするためのCAD/CAEを導入しています。現在のCADはSpace-E、鍛造シミュレーションはSimufact.formingです。最近、鍛造シミュレーションに関して多くなっている相談がインパクト成形です。これは衝撃押出しといって、ボタン状の少し厚みがある材料に高速でパンチを押し付け,コンデンサーケースや電池ケースのような薄肉のカップを1工程で成形するものです。板のプレス加工でもこのような筐体を作れますが工程数が多くなります。最近、電気自動車の需要が多くなり、電池ケースのニーズが増えてきているようでコストを下げるために工程数を減らすことが求められ、インパクト成形が注目されているのでしょう。

今後について

プラスチック積層造形

(FORMIGA)

デジタルものづくりのひとつの手法としてFORMIGAをご利用いただけるように、これまで蓄積してきた研究開発の成果を生かしながら、サービス向上につなげていきます。

また、造形技術そのものを広めていくことも重要です。たとえば図面だけでなく3D形状データが必要だとか、正しい認識を持っていただくためにも積極的な広報活動を今後も続けていきます。

金属積層造形

金属造形機を導入されている機関が少ないということもあり、できるだけ多くの企業様の声に応えていきたいという思いがあります。たとえば、試しに1回だけのご利用でも、長期間にわたる共同研究でも構いません。ご相談は、企業、大学問わず受け付けており、企業同士では相談しにくいことにも対応できる受け皿の機関だと思っています。

EOSINT M250を導入したとき、世の中は一時的なブームで終わってしまいました。現在も3Dプリンターブームとして注目されていますが、製造業の変革が期待される技術でもあるため、さまざまな分野に広く浸透していくように活動していきたいと思っています。

日本からものづくりの情報発信

造形技術は簡単に取り組めるものではないため、テクニック、ノウハウを含めてメーカーのサポートが必要です。そのサポートは、保守としてのメンテナンスや造形技術のサポートも含まれます。現在、このような技術サポートができるのは国内でNDESだけです。これからもエンジニアによるサポートを継続してください。そうすれば必ず金属造形ユーザーは増えるはずです。そして、いずれは日本からものづくりのさまざまな情報を世界に発信できるようになると思います。

3Dプリンターの分野では日本は後発であり、世界ではこの造形技術を使った論文が数多く発表されています。最近、国内でも経産省が積極的に3Dプリンターの利用を進めるような動きになりつつあります。このような動きに追随するだけでなく、さまざまな企業が造形技術をどのように生かすのか真剣に考えて取り組んでいくことで、日本のものづくりの新たな変革につながります。そして、産技研としては、このような企業様のお手伝いができればと考えています。

おわりに

近畿圏で金属積層造形に関して支援できる公的機関が産技研しかないため、問い合わせが多く、取材中もひっきりなしに電話が入っていました。さまざまな分野で注目されている3Dプリンターですが、産技研へのご相談は、新たなものづくりへ挑戦する中小企業の大きな一歩だと感じました。

大変お忙しいところ、貴重な時間を割いてお話を聞かせていただき、ありがとうございました。

産技研プロフィール

地方独立行政法人大阪府立産業技術総合研究所

URL http://tri-osaka.jp/(外部サイトへ移動します)

| 所在地 | 〒594-1157 大阪府和泉市あゆみ野2-7-1 |

|---|---|

| 業務内容 | 技術相談(無料)、依頼試験、機器・施設開放、研究、技術情報発信、人材育成 |

| 技術専門 | 加工成形科、金属材料科、金属表面処理科、制御・電子材料科、製品信頼性科、化学環境科、繊維・高分子科、皮革試験所 |

沿革

- 1929年4月

- 大阪市西区江之子島の旧大阪府庁舎跡に大阪府工業奨励館を創設

- 1942年4月

- 繊維系の泉大津分館を分離独立させ、大阪府繊維工業指導所を創設

- 1973年4月

- 工業奨励館を大阪府立工業技術研究所に、繊維工業指導所を大阪府立繊維技術研究所に名称変更

- 1987年4月

- 両研究所を再編整備し、大阪府立産業技術総合研究所に名称変更

- 1996年4月

- 和泉市あゆみ野に新研究所を建設し、分散していた施設を統合移転

- 2012年4月

- 地方独立行政法人大阪府立産業技術総合研究所に移行