お客さまもワクワクする

― スズキの技術者集団が目指すもの ―

|

スズキ株式会社 四輪エンジン設計部 第三課長 鈴木 智之 様 |

|---|

軽・小型車を中心に時代を先取りする革新的なクルマを国内外の市場に提供し続けるスズキ。四輪エンジン設計部は、エンジンとトランスミッションの両分野を手がけるパワートレインの設計部門です。車体の軽量化や低燃費性能のさらなる向上が大きなテーマになる中、CAEツールをフル活用して業務に当たっています。「作り手自らがワクワクする商品は、お客さまもワクワクする」を四輪技術本部の合言葉に、解析業務を担う四輪技術本部 四輪エンジン設計部のご担当者に、自動車設計におけるCAEについてお伺いしました。

日本、インド、東南アジアで国民生活に貢献するスズキ

代表取締役社長

木下 篤

木下 スズキ株式会社(以下、スズキ)様は国内における軽自動車の有力メーカーですが、御社の歴史からお聞かせいただけますか。

鈴木 当社の歴史は明治時代にさかのぼり、1909年(明治42年)に鈴木式織機製作所としてスタートしました。その後、1920年に鈴木式織機株式会社として法人を設立し、1954年に鈴木自動車工業株式会社、そして1990年10月に現在のスズキ株式会社へと社名を変更しています。

自動車の研究は1930年代から始まり、1955年に量産軽自動車として初となる「スズライト」を発売しました。軽自動車は狭い道路が多い日本の中で、国民生活に浸透していきました。スズキの四輪技術は国内のみならず、インドや東南アジアなど新興国で生産・販売されるクルマにも応用され、各国のモータリゼーションと経済の発展に貢献しています。

木下 スズキ様における四輪と二輪の売上高比率や、海外市場への取り組み状況はいかがですか。

鈴木 売上高比率は、四輪が約90%、二輪と船外機などの特機製品が約10%となっています。売上高は国内より海外の方が高く、特にインドでは乗用車シェアの約50%を占めています。新規需要層だけでなく、代替需要の増加に対応する商品の販売網や生産力の拡充を進めています。

木下 インドには、いつ頃から進出されたのですか。

鈴木 1983年にインド政府との合弁会社マルチ・ウドヨグ社(現マルチ・スズキ・インディア社)のグルガオン工場での生産に始まり、2006年より稼働したマネサール工場を合わせて、2016年の生産台数は151万5000台に上ります。また、2014年には、スズキが全額出資した四輪車生産のための新会社、スズキ・モーター・グジャラート社が設立され、2017年2月からグジャラート工場で量産車の生産が始まったところです。このグジャラート工場は、スズキで最も進化した工場を目指しており、新中期経営計画「SUZUKI NEXT 100」に掲げているグローバル生産の競争力向上という点において重要な役割を担っています。

パワートレイン統括部となり開発をスピードアップ

木下 現在、自動車メーカー各社は、車体の軽量化や低燃費のクルマづくりに向けしのぎを削っていますが、スズキ様の技術開発はどのように進めているのですか。

鈴木 技術開発では「走りと燃費」で市場をリードしていきます。エンジンやトランスミッションなどの駆動系いわゆるパワートレイン開発では、軽自動車、小型車のガソリン車でクラストップの燃費を目指し、ガソリンエンジンでの平均熱効率を2020年初頭までに40%まで高めることに挑戦します。車体では新プラットフォームの採用で10~15%の軽量化を進めています。当社のエンジン開発は、排気量で660ccから1400cc以下に絞り、効率的に基本技術や新技術の開発を推進していく方針です。

木下 鈴木様は、四輪エンジン設計部を牽引するリーダーのお一人ですが、基本技術や新技術の開発を推進していく上で心掛けていることをお聞かせいただけますか。

鈴木 四輪技術本部では、「作り手自らがワクワクする商品は、お客さまもワクワクする」をスローガンに掲げ、社是にあるとおり「自己の向上につとめ常に意欲的に前進しよう」とする技術集団を目指し、技術開発に携わるエンジニア自らが積極的に考え、意見を出し合える環境を創出しています。

木下 そうしたスズキ様の四輪技術本部 四輪エンジン設計部は、どのような組織なのでしょうか。

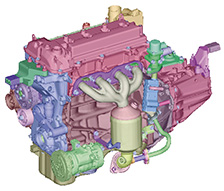

鈴木 従来のエンジン設計部とトランスミッション設計部を、2017年8月からパワートレイン統括部門として統合し、エンジンとトランスミッション一体で設計業務を行っています。四輪エンジン設計部は、本体設計部門、艤装部門、実験部門、CAE部門の大きく四つの部門で構成されています。私たちのCAE部門もエンジンとトランスミッションそれぞれのグループが一つになりました。CAE部門は、自社で培ったCAEの活用技術を駆使して、エンジン本体の燃焼解析、流体解析、構造解析、機構解析、トランスミッション解析などを行っています。

その中で、設計者自ら設計のインプロセスで部品の仕様性能をCAEで評価するのが「設計者CAE」、エンジンとCAEの専任者がトランスミッションなどの周辺部品を一体にしたアセンブリモデルで各種解析を行い、パワートレインユニットの機能や性能を最終評価するのが「専任者CAE」という位置付けをしており、これらのバランスによって四輪エンジン設計部全体でCAE解析の適用拡大を図っています。

木下 エンジンとトランスミッションの設計部門が一緒になったと伺いましたが、それによって四輪エンジン設計部の開発業務には、どのような変化を期待していますか。

鈴木 例えば、パワートレインの振動対策では、これまでエンジン側とトランスミッション側で別々に問題箇所の特定や対策方案の検討を行っていたので、エンジン側で行った振動対策によって、トランスミッション側に及ぼす負荷のバランスが変わり、それに起因して新たな問題を引き起こしてしまうということもありました。パワートレイン統括部としてエンジンとトランスミッション一体で設計することで設計者同士の情報共有が円滑になり、パワートレインユニット全体でスピーディーな設計開発が可能となりました。

進化するCAEツール作業の標準化と均一化に注力

四輪エンジン設計部

第三課 係長

笠原 緑 様

木下 笠原様は設計者CAEのご担当ですが、どのような役割を担っていらっしゃるのでしょうか。

笠原 開発プロセスの初期段階での設計品質を向上させるため、設計者によるCAEの活用を促進することが私たち設計者CAEグループの役割です。そのために、CAEツールのカスタマイズによる解析モデル作成の自動化や、システム化によるCAEの煩雑な段取り業務の効率化に取り組んでいます。また、作業を標準化してCAEマニュアルとしてポータルサイト経由で部内の設計者に共有したり、設計者へのCAE教育を実施したりすることも私たちの大切な役割です。設計者CAEでは、設計対象の部品とその周辺部品を組み合わせたサブアセンブリモデルを構築して強度や振動の解析を行います。

木下 土屋様は専任者CAEのグループですが、エンジン設計でどのような役割を担っていらっしゃるのですか。

四輪エンジン設計部

第三課 係長

土屋 利幸 様

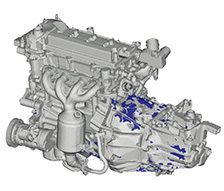

土屋 どのようにモデル化すれば実験で得た物理現象を忠実にコンピューターで再現できるのかを検討し、その手順を標準化して開発プロセスに定着させるのが私たち専任者CAEグループの大切な役割です。新型車の試作段階でイレギュラーに発生するトラブルの原因究明を行うこともあります。パワートレインを構成する全ての部品を組み合わせた、フルアセンブリモデルを構築して各種解析を行います。エンジン設計部門とトランスミッション設計部門が一つになったことで、パワートレインのより詳細な解析が行えるようになりました。

木下 CAEツールを使いこなすには、材料力学や有限要素法などの専門知識が必要で、なかなか設計プロセスにCAEの活用が定着しませんでしたが、スズキ様の四輪エンジン設計部では、どのような対応をされているのですか。

鈴木 エンジン設計部にCAEツールを導入した当時は、設計者が操作マニュアルを見ながらCAEツールの操作を実施していました。そのため、設計者による解析結果のばらつきや、設計者の経験不足による人為的ミスが発生することも少なくありませんでした。そこで、設計者の経験の大小を問わず誰が操作しても同じ解析結果が得られるように、部品や評価項目ごとにCAEマニュアルを整備して手順を標準化するとともに、主要な部品に対するCAEの自動化に取り組みました。このようにしてCAEの効率化と均一化を進めてきました。

CAEはあくまでも道具結果をうのみにせずに考察する

木下 エンジン設計に限らずモノづくりの多くの設計業務において、CAEはなくてはならないツールになっていることは間違いないと思います。ただ、その解析結果が実験結果と合っているのか、あるいは要求性能を満たしているのかといったところは、設計者にとって非常に気になるところです。解析結果の評価はどのように行っているのですか。

笠原 設計者CAEでは、専任者CAEで実験との検証をして解析精度が保証できているものを、サブアセンブリレベルの解析モデルに落とし込んでCAEを実施しています。解析結果を評価するときの着眼点と目標値は、必ずCAEマニュアルに記載されており、設計者へのCAE教育で周知させていますので、設計者も専任者と同等の解析が可能となっています。解析結果に対する評価方法が確立されていない項目に対しては、他機種との相対比較で評価するように指導しています。設計の初期段階で設計者がCAEを実施し、最終の製品形状の評価を専任者がフルアセンブリモデルで実施することで、問題点を見過ごしてしまうリスクに対応しています。

土屋 エンジン設計のより上流、つまり部品レイアウトの自由度が高い段階でCAE解析を適用し、重要な機能や性能をより前段階で作り込むことは、設計品質や効率の観点で重要ですので、今後もCAEの設計者へのフロントローディングは、積極的に進める計画です。

木下 専任者CAEによる手法開発と設計者CAEによる設計者展開を効率的に実施され、CAEのフロントローディングを推進されているということですね。今後この動きをさらに加速するためのポイントは、どのようにお考えですか。

鈴木 開発プロセスの早い段階で設計を熟成するために、CAEを標準化したり自動化したりして、設計者自身がCAEを行えるようにすることは有効ですが、実は課題もあるのです。標準化や自動化が進むと、設計者はCAEツールを操作するだけで簡単に解析結果が得られるようになりますが、どの部品がどう機能してこの解析結果が得られたのか、そのからくりが考察できる設計者と、できない設計者では、同じ解析結果が出ても設計の品質やリードタイムという観点では大きな違いが出ます。こうした課題を改善するため、笠原をはじめ設計者CAEグループが中心となって、設計者CAEの解析結果の評価方法についてカリキュラムを組んで教育を実施しているところです。

木下 よく解析と実験双方の知見を持っている設計者は、課題解決が適切で早いと聞きますが、そのような能力を持っている設計者を育成するために、どのような取り組みをされているのですか。

笠原 CAEマニュアルの整備と設計者CAEの自動化システムの構築に取り組むことにより、設計者にCAEの活用が定着した頃、設計者が解析結果に出ている重要な現象を見落としてしまい、誤った対策方案を立案するといった事例が発生したのです。そこで、設計者に対する材料力学や有限要素法などCAEの基本教育の必要性を認識し、以降、機構・構造・流体それぞれの領域の座学を年間を通して実施するようにしました。また、設計者がCAEを実施して直面した課題や疑問点をタイムリーに解決できるよう、エンジン設計部門内に設計者CAEのQA窓口を設けています。その他、設計者の個々の意見を吸い上げるために、アンケート調査や定期的なミーティングを開催しています。これらの環境を整備した上で設計者には、CAEツールはあくまで道具なので、出てきた結果をうのみにせず、自分で考えてCAEを活用するよう指導しています。

木下 他にも取り組まれていることがありますか。

鈴木 設計者に対するCAE教育に加えて、現象に対する理解力を育成することも大切です。CADやCAEツールが進化しコンピューター上での設計が進むと、現象に対する理解力が低下し、解析結果が正しく評価できなくなることが懸念されます。CAE部門の技術者には積極的に実験場に出かけさせ、設計担当者や実験担当者と一緒に実験の準備段階から経験させています。また、特に、若手エンジニアについては育成の一環でエンジン部門、実験部門へローテーションを実施し設計と実験の現場を学んでもらっています。

土屋 私は、かつて実験部門に所属していましたが、実験での現象を理解した上で解析を行うことは大事だと思います。私と同じ専任者CAEのメンバーには、実験結果が出たら必ず解析結果を振り返るように指導しています。

(モデル)

(解析結果:振動解析による歪みエネルギー密度)

さらなる低燃費に向けてできることはたくさんある

木下 自動車メーカーは、環境や燃費などで新技術への対応が急務になっています。フランス政府は、2040年までにガソリン車やディーゼル車の販売を禁止すると発表していますが、こうした動きをどのように見ていますか。

鈴木 近年は海外の自動車メーカーを含め、自動車業界全体でエンジンからモーターへ移行する動きが活発ですが、まだまだエンジンでできることはあります。当社もハイブリッドモデルを市場に投入していますが、ガソリンエンジンのフリクション低減や圧縮比アップによる熱効率の向上などでも燃費の改善が可能です。当社は「小さなクルマ、大きな未来。」をスローガンにお客さまの求める小さなクルマづくり、地球環境にやさしい製品づくりを進めています。パワートレイン開発において、エンジン開発は軽・小型車のそれぞれのセグメントでエンジンを共用化するなど効率化を進め、時代の変化に対応していきます。

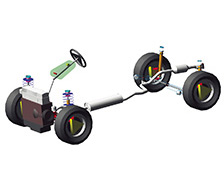

木下 燃費性能を向上するには、エンジン開発とともに車体の軽量化も重要になるのではないですか。

鈴木 2017年1月から販売している新型「スイフト」は、従来車に比べて約120kgの軽量化を実現しています。軽量化で重要なのは、上流の設計段階で余分な部品をつけずに強い構造をつくることです。プラットフォームの骨格部を連続化して、少ない部材でボディーの剛性を確保することもその一例です。また、燃料タンクの素材を樹脂化するなど材料を工夫することで、軽量化に取り組んでいます。

木下 四輪エンジン設計部では、年間にどのくらいの車種の開発を担当するのですか。

鈴木 「SUZUKI NEXT 100」では2020年までの5年間で軽自動車、小型車、SUVを合わせて20モデルの新型車を全世界に投入することを発表しています。この中で、新規開発のエンジンの他、マイナーチェンジに向けた仕様変更のエンジンもあります。エンジンの燃焼効率の改善など、1年を通して新規開発と仕様変更の設計が複数同時に走っている状況です。

木下 エンジン設計において、モデルベース開発など新たな設計手法へは、どのように取り組んでいますか。

土屋 車全体を丸ごと再現するフルビークルによるシミュレーションを進めています。例えば、仮想的にデコボコ道をつくり、その上を仮想のクルマに走行させて振動変位などを解析し、その解析結果を基に設計者CAEに反映させてCADモデルをつくっています。現在、フルビークルは一部の車種に適用していますが、今後、適用範囲を広げていく計画です。

CAE解析で豊富な知識を持つ人材を活用し設計を支援

木下 フルビークルのように解析、検証の手法が広がっていく中で、CAEツールの役割も変化していくとお考えですか。

鈴木 CADやCAEツールを活用してクルマ全体がモデル化される中で、計算処理の効率化が求められています。パワートレイン開発にしても、エンジン全体を解析するとなると計算の負荷も高くなります。そこで、大規模アセンブリモデルの分散処理が可能な構造解析ツールの活用を進めているところです。CAEの活用が高度に拡大する一方で、新たな課題が見えてきました。

木下 具体的には、どのような課題でしょうか。

鈴木 一つめの課題は、これまでエンジン設計で行ってきたCAEの解析結果を、設計部門や会社全体でうまく共有できていないことです。機種、排気量ごとに編成されているチーム間で過去の失敗事例が共有できず、そこで得たノウハウの属人化が進もうとしています。こうした課題を改善するため、CAEの結果と不具合対策の記録のデータベース化を進め、自社のノウハウの「見える化」に取り組んでいるところです。

二つめの課題は、人材の確保です。四輪エンジン設計部では、量産車のための開発だけでなく、先行開発やCAE技術開発などにも取り組んでいるので、プロパーのエンジニアだけでは人材が足りず、いかに優秀な外部のエンジニアに参画いただくかが課題となっており、現在NDESを含めた複数の協力会社に技術支援をいただいています。

木下 設計開発におけるCAEの活用が拡大する一方で、CAEのエンジニアが慢性的に不足しているという状況が続いています。今後の人材確保について、どのようにお考えですか。

鈴木 エンジン設計の業務拡大とともにCAE業務を行う場所が手狭になる課題もあり、今後、セキュリティーの確保が前提になりますが、人材を確保しやすい場所からリモートで当社の設計開発に参画してもらえるような、新しい業務委託の形態を模索する必要があると考えています。

木下 NDESでは、NTTデータグループのセキュアなオフィス環境を利用し、リモートでお客さまのシステム構築を支援させていただいた実績があります。この経験を基に、CAEの実務経験とSIで培ったプロジェクトマネジメントのノウハウを活用した、新たなCAE業務支援サービスの提供を通じて、少しでもスズキ様の技術開発のお役に立てればと考えています。

本日は、お忙しい中、貴重なお話をしていただき、ありがとうございました。

会社プロフィール

スズキ株式会社

URL http://www.suzuki.co.jp/(外部サイトへ移動します)

| 本社・高塚工場 | 静岡県浜松市南区高塚町300 |

|---|---|

| 設立 | 1920年3月 鈴木式織機株式会社として設立 |

| 資本金 | 138,014百万円(2017年3月末現在) |

| 事業内容 | 四輪車・二輪車・船外機・電動車いす・産業機械の生産・販売。2015年から5カ年の新中期経営計画「SUZUKI NEXT 100」を実施。2020年に創立100周年を迎え、さらに次の100年も成長し続けるために、「チームスズキ」と「ものづくりの強化」を推進している。 |