データ科学および伝熱工学によるトポロジー最適化を応用したAM製造製品の研究

| 株式会社NTTデータエンジニアリングシステムズ 新事業企画室 DX推進部 サービス課 廣川 啓 |

はじめに

本稿では国立大学法人 東北大学流体科学研究所(以下、東北大流体研)と私たち株式会社NTTデータエンジニアリングシステムズ(以下、NDES)が共同で実施した「最適化技術」の活用について、実例(ヒートシンクの設計・製造)と一緒にご紹介します。

本研究の背景と目的

製造業の設計におけるCAEの役割は、今大きく変わろうとしています。CAE技術の進化はもとより、それを実行するHPCの進化によって、CAEの活用が設計工程の上流に移行しています。設計の上流工程では、一つの部品における性能や品質の追求に加え、製品を構成する各部品の設計要件のバランスを取ることが求められています。

この実情が製品設計を複雑にし、従来のノウハウに基づいた設計では対応が難しくなっています。そのため、設計者の意思決定は、過去に培った経験やノウハウに基づいた方法から、データ科学に基づいた方法への転換が求められ、その手段として「最適化技術」を用いた設計への期待が高まっています。

このような中、東北大流体研とNDESは、「データ科学および伝熱工学によるトポロジー最適化を応用したAM製造製品の研究」というテーマで、高温デバイスからの排熱に使う「自然空冷で使用するヒートシンク」を題材に研究を進めています。このヒートシンクは、自然空冷で性能を発揮するエネルギー機器として、強制空冷によるヒートシンクを補完し、持続可能なエネルギー社会への貢献が期待できます。また、人間の思考だけでは創造が難しい、放熱性能の高効率化や製造コストの削減を目的とした革新的ヒートシンクの設計・製造を、トポロジー最適化および金属積層造形技術によって実現しています。

東北大学流体科学研究所とNDESの体制

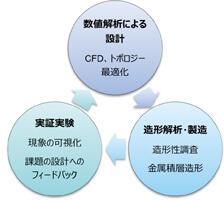

本研究を遂行するに当たり、東北大流体研とNDESは、各々の得意分野を存分に生かせるように、「三位一体」の体制にて研究を行っています。その分野は「数値解析による設計」「造形解析・製造」「実証実験」の3つに分かれます(図1)。

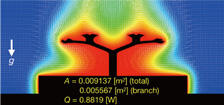

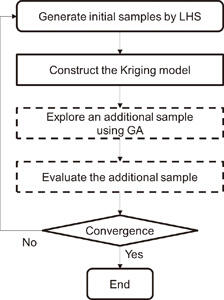

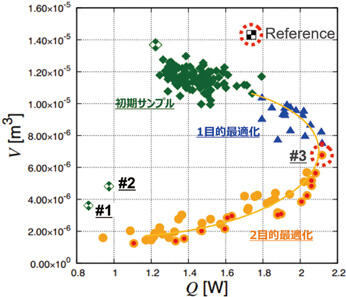

一つ目の「数値解析による設計」を東北大流体研の下山幸治准教授が担い、トポロジー最適化を行います。ヒートシンク形状の流体(CFD:Computational Fluid Dynamics)解析(図2)を繰り返し実施し、放熱性能に優れ、製造コストを抑制した(体積を減らした)新しいヒートシンクを、「最適化技術」により設計します。放熱性能と製造コスト(体積)の2目的最適化の問題を、遺伝的アルゴリズム(GA:Genetic Algorithm)とKriging応答曲面法を用いて解いていきます(図3)。

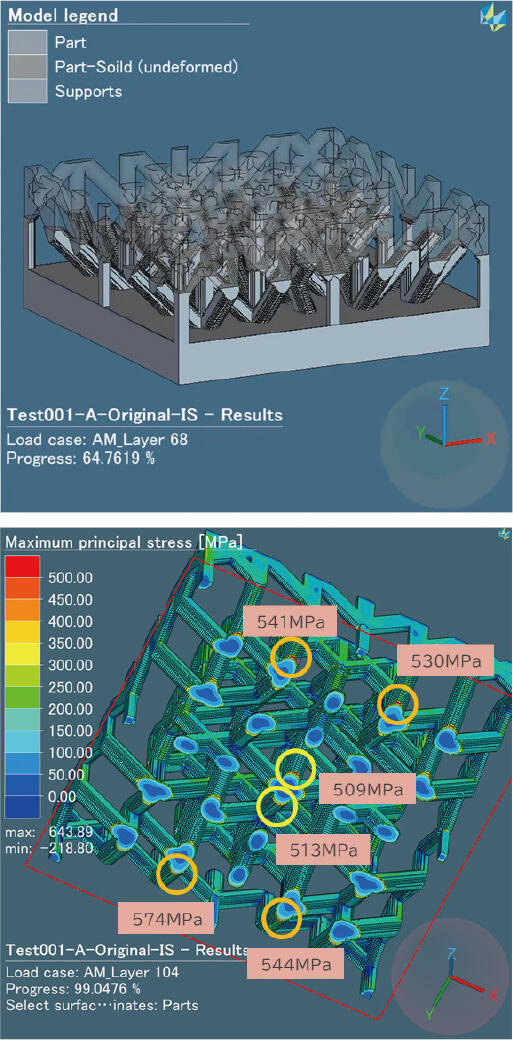

二つ目の「造形解析・製造」をNDESが担い、「数値解析による設計」で得られたヒートシンク形状の造形可能性や造形限界を解析します(図4)。その解析結果から造形に問題がないヒートシンクを3Dプリンターにて製造します。また、トポロジー最適化に対して、解析にて得られた造形限界を制約条件として組み入れていきます。

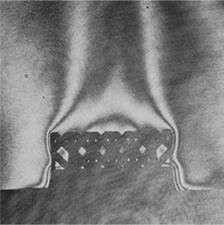

三つ目の「実証実験」を東北大流体研の小宮敦樹教授が担い、「造形解析・製造」で製造したヒートシンクに対して伝熱実験を行い、ヒートシンク性能および周辺の空気が流れる現象を可視化します(図5)。伝熱実験の結果とCFD計算の結果を突き合わせ、最適化サイクルの放熱性能評価に対する信頼性を確認します。また、明瞭となった課題を設計にフィードバックしていきます。

活動の成果

2017年度からの活動で、さまざまなヒートシンクを設計・製造してきました(図6、表1)。2019年度にはL-Systemベースの多分木構造型ヒートシンク(製品#1、#2)を、2020年度にはグラフ理論ベースのラティス構造型ヒートシンク(製品#3)を実現しました。製品#3は、市販のヒートシンク(Reference)よりも放熱性能を1.2倍向上させ、製造コストの削減(体積を1/2)に成功しました。

図7に示す、実現したヒートシンクの2目的関数上のプロットでは、他の解よりも優越しているパレート最適解が確認できます。各プロットは、最適化プロセスを進めることによって生み出されたヒートシンクの設計です。グラフの横軸は熱量Q[W]、縦軸は体積V[m3]を表し、グラフのプロットが右下にいけばいくほど、放熱性能をアップしながら製品コストの削減(体積の削減)が実現できています。製品#3は、この設計を実現した中の一つですが、現在私たちは、製品#3よりもさらに右下に向かう解、すなわち、放熱性能を大幅にアップさせながら、製造コストも大幅に削減するヒートシンク形状の最適解を探求しています。

おわりに

私たちは、これからの設計手法として期待される「多目的トポロジー最適化技術」を習得し、その有用性を実証してきました。この成果を、東北大流体研と共同で特許出願し、私たちの活動を広く社会に公表しました。若手社員は大学の最先端の研究に触れ、技術向上につなげています。本活動を推進することで、お客さまの製品開発プロセスに「最適化技術」による設計手法の導入をサポートし、製造業(ものづくり分野)の技術革新や課題解決に貢献していきます。

・東北大学流体科学研究所

教授 小宮 敦樹

専門分野:熱工学、伝熱工学、熱物性学

准教授 下山 幸治 (現 九州大学大学院工学研究院 教授)

専門分野:流体工学、設計工学、データ科学