| システム開発部 CAD グループマネージャー 杉原 隆夫 |

はじめに

1990年代始めに、米PTC社が提唱した"パラメトリック・フィーチャー・モデリング"が一世を風靡したのを最後に、近年の形状処理技術には、大きな技術革新はなく、この分野については、すでに熟成過程に入ったとも言われています。

しかし、パラメトリック・フィーチャー・モデリングの有効性が実証された製品設計部門とは対照的に、金型設計・製造部門からの形状処理技術に対する要求は取り残された感が否めず、例えば、樹脂成形における離散的な収縮や反り変形、あるいは、板金成形におけるスプリングバックやオーバークラウンのように、高度な形状モデリングが求められる分野にとっては、パラメトリック・フィーチャー・モデリングによる恩恵は殆どありませんでした。

このような背景から、弊社は、改めて金型設計・製造で求められる複雑な形状モデリングへの要求に目を向け、この分野のお客様に高い付加価値をご提供することを目的として、Space-E/Global Deformationを開発し、今春から販売を開始させていただきました。本稿では、Space-E/Global Deformation Version 1.0の機能概要と、今後の取組みをご説明します。

機能の概要

Space-E/Global Deformationは、Space-E/Modelerにアドオンして使うことのできる画期的なモデリングツールで、Modelerの標準機能に対して、次の2つの機能が追加されます。

【(1) 複合面デフォーム】

複合面で構成されるサーフェイス・モデルの点や稜線に対して、簡単な変形拘束を指定するだけで、短時間で形状を変形させることが可能です。

従来の、サーフェイスを、ノットやコントロールポイントをドラッグして変形する方法に比べて、モデル全体の意匠性や連続性(品質)を保ちながら、設計者の変形指示をより忠実にモデルに反映することができます。

図1は、複合面変形をジョイスティックのデザイン変更(流用設計)に適用した例です。

【(2) 拡張カバー】

任意数の境界で囲まれた領域に対して、周囲のサーフェイスとの連続性を保ちながら、一気にサーフェイスを内挿することが可能です。

複数の4辺パッチに分割して内挿しなくてはならない従来の方法に比べて、大幅な時間短縮と高品質なサーフェイスデザインが可能になります。

図2は、拡張カバーをフィレット集合部のぼかし面作成に適用した例です。ハイライトの映り込みによるサーフェイスの品質(連続性)をご確認ください。

複合面変形の特長

【変形拘束の種類】

変形の指定は、複合面モデル上の任意の点、或いは稜線を拘束し、それらの変形後の目的点・目的稜線を指定するだけです。拘束が指定されない部位は、周囲の移動に伴って滑らかに変形します。

図3は、点拘束による変形例(左)と稜線拘束による変形例(右)です。

【フリーズ面(固定面)指定】

さらに、変形の範囲を限定するために、複合面モデル中に変形や移動を禁止するサーフェイスを指定しておくことができます。図4は、容器の肩部分を固定して注ぎ口部先端の形状を変形した例です。

【変形後の品質】

隣接面との連続性(C0/C1/C2連続)は、変形後も正確に維持されます。また、変形後にサーフェイスのノット数が不必要に増加することもなく、後工程のモデリングもスムーズに行うことができます。図5は、変形前後で連続性が損なわれないことをゼブラ・シェードで確認しています。

複合面変形の適用例

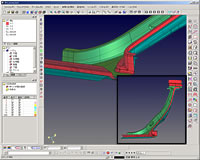

図6には、複合面デフォームをプレス金型のダイフェース設計に適用した例を示しています。

従来の設計では、金型の製品部形状に、スプリングバックを見越した修正を加えるために、非常に多くの時間を必要としましたが、複合面デフォームを使うことによって、見込み断面の設計後、わずか数分で見込み形状を作成することができます。

まとめ(今後の取組み)

製造業におけるデジタルエンジニアリングとは、意匠デザインから製品設計、金型設計・製造にいたるプロセスを3次元データで一貫処理するエンジニアリング環境のことであり、それを具現化するためには、既に設計の汎用ツールとして定着したCAD/CAMと、解析・シミュレーションツールであるCAEが、設計サイクルのすべてのタイミングにおいて連携し、設計を最適化することが重要だと言われています。

しかし、現状のCAEの応用技術に目を向けると、解析結果の用途は、多くの場合、設計プロセスの最終段階における設計の妥当性確認(検証)に留まっており、その果たす役割はデジタルエンジニアリングの標榜するところからは乖離していると言わざるを得ません。

私たちは、このように限定的された利用形態を改め、CAEが設計の汎用ツールとして活用されるエンジニアリング環境を実現するには、CADとCAEのデータの相互運用、特に、離散化されたCAEの解析結果をCADモデルに変換するための形状処理技術の実現が重要と認識し、その中核技術としてSpace-E/Global Deformationの変形エンジンを適応させる試みを始めています。

この試みスタートしたばかりで、今後、解決するべき課題は少なくはありませんが、近い将来、弊社の取組みが実を結び、真に実用的なデジタルエンジニアリング環境の構築に向けて、製造業のお客様のお手伝いをさせていただけることを願っております。