金型のグローバル展開を実現

株式会社ホンダロック様は、モビリティーのセーフティ&セキュリティー領域を事業の柱として、自動車の鍵と錠(Security)の分野と安全(Safety)に係わる高機能・高性能・高品質で安価な製品を開発、生産している自動車用機能部品の専門メーカーです。創業以来、本田宗一郎氏の意思を受け継ぎ、さまざまな分野で限りない夢へのチャレンジを続けています。

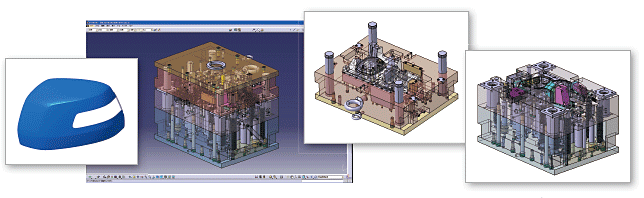

今回は、CATIA V5、Space-E CAA V5 Based(以下、Space-E V5)を導入された背景、テンプレートを利用した3次元金型設計への取り込み、今後の課題などのお話をお伺いしました。

世界に通用するキーロックメーカー

生産技術部

部長 香川 尚道 様

ホンダロックは、本田技研工業が100%出資する子会社です。1962年に創業者である本田 宗一郎氏が世界に通用するキーロックメーカーを作るということで日本中を行脚して選んだ場所が宮崎でした。また、地域振興の先導役として農業立国である宮崎の田舎に「近代工業を根づかせたい。」「世界に羽ばたく企業にしたい。」という想いで始めた会社です。現在もその想いはずっと受け継がれています。

下の写真は、本田 宗一郎氏が宮崎の立地条件を視察したときのものです。

ホンダロックは、創業時2輪用のキースイッチから始めて、現在は2輪用、4輪用のセキュリティ・エントリー系、視界系、センサー系の3本柱で事業を展開しています。そして現在では、全世界で7ヵ国11拠点とグローバルな成長を続けています。

CATIA V5、Space-E V5導入の背景

生産技術部 金型課

課長 今山 昭彦 様

お客様からは、品質向上、製作コストの削減、製作リードタイムの短縮を常に求められています。それに追従するため、当社も2000年に3D CADを導入して金型の3次元設計に着手したり、金型設計・製作業務の子会社への移管・集約や中国での金型手配の拡大、中国での金型製作会社(廣瀬模具)設立などを展開してきました。しかし、その取り組みは、メリットだけでなくデメリットもありました。

3D CADでの金型の3次元設計では、製品設計部門から製品の開発段階で検討モデルとしてCATIAのデータが出てくるのですが、そのたびにデータ変換が必要になり、より詳細な検討をしたい場合は、さらにソリッド化して金型を作る作業が必要でした。

金型設計・製作業務の移管と集約は、金型構想~設計~製作~熟成までの工程の分業化を進めることになり、業務効率は上がったものの、業務全体を経験することで得られる金型技術の蓄積や進化、継承が不十分な環境になってしまいました。

また、急速なグローバル展開に伴い、各海外拠点で独自に金型を調達する必要もあり、同じ製品でもそれぞれの拠点で異なる仕様になるため、情報共有が難しいなどの問題が顕在化してきました。

このような問題を改善するには、CATIA V5の環境でテンプレート化した3次元金型設計に取り組む必要があると判断して、2008年にCATIA V5、Space-E V5を導入しました。そして、コア部品の金型設計の内製化やフロントローディングの実現に向けたプロジェクトをスタートさせました。

CATIA V5、Space-E V5導入の効果

生産技術部 金型課

技術主任 後藤 明 様

CATIA V5、Space-E V5を導入した最大のメリットは、製品設計部門と我々の金型部門が同じシステムを使うことで、開発段階から金型設計のノウハウ、生産技術の冶工具の作りや要望などを直接データへ反映できるようになったことです。

データ変換や修正の工数が不要になり、製品設計部門との対話がやりやすくなりました。

これまで、改善要望などの詳細な説明を行う場合、電話や書面で多くの情報をやり取りしなければ、目的の形状を伝えることが困難であり、製品設計部門との整合に多大な工数を必要としていました。また、こうした整合が十分にできなければ、金型構造も複雑化・高度化してしまい、結果的にQCDの悪化につながることがありましたが、今回のCATIA V5導入により、製品設計部門と金型部門が同じCATIA V5のデータを扱う環境が整い、例えば、リブやゲートを付けたい場合はモデルデータに付加して保存するだけで情報の共有化ができるようになりました。これで、より効率的に打ち合わせができるようになり、打ち合わせの回数も少なくなりました。また、形状データがあることで補足の説明資料も簡単になりました。

製品設計部門では、CATIA V5での構築履歴を残しています。これを利用すると、今まで製品設計部門に依頼していた、製品肉厚や穴位置、R寸法などを変化させた製品モデルを金型部門で簡単に作成でき、様々なパターンでの流動解析を短時間で行えるようになりました。また、金型製作において必要不可欠な寸法公差や調整代を加味したモデル修正も履歴ベースで容易に変更できる場合が多くあり、モデル修正工数の削減につながっています。

また、Space-E V5の豊富な機能を活用することでも効果がありました。今までは、人が目で見て問題点を探していましたが、Space-E V5の干渉・肉厚・勾配・工具チェック機能を活用して問題点を抽出できるようになりました。これである程度の問題点を絞り込めるので、チェック工数やチェックモレを削減できました。

このように、CATIA V5、Space-E V5を導入しただけでも、大きな効果を得ることができました。

テンプレートによる3次元設計

■テンプレート設計に取り組む

低コスト、高品質の金型を供給していくには、よりいっそうの体質強化が必要だと感じています。現在、CATIA V5を使用できるメンバーは限られており、金型設計の技術者にもスキルにバラつきがあるため過去の問題を再発させてしまうこともあり、品質を安定させることが難しくなっています。

そのため、コア部品についての金型設計の内製化は、金型のエキスパートの人材育成も目的のひとつです。まず、熟練技術者のノウハウをシステムとしてマスター化し、それを利用する仕組みであれば、経験が少ない技術者でも、ある一定の水準を織込める金型設計ができるのではないかと考えました。そして、本当に難しい部分は、熟練技術者からアドバスをもらうようにする。このやり方こそ、テンプレート化の狙いのひとつです。テンプレートを使った金型設計で入社2~3年の社員がベテラン社員と同じような設計ができるようになることを目指します。

■金型ユニットのテンプレート化

生産技術部 金型課

技術主任 永峰 和幸 様

設計の効率UPにつながるテンプレートを作るには、金型の標準化が必要になるので、まずこの金型の標準化と仕様の充実を図りました。テンプレートについては、ゼロからの取り組みで最初は成果が出せるか心配していましたが、NDESにサポートしていただきながら試行錯誤を繰り返して、最初のモデルから想像以上の成果を出すことができました。構築したモールドテンプレート、単品のテンプレート、もしくはユニットのテンプレートを使うことで、金型設計の工数削減を実現できます。このテンプレートを使って設計したコア部品の金型は、初回のトライでも問題なく成形でき、良い金型に仕上がっています。

今回のプロジェクトでは、金型設計のエキスパートとプログラミング経験者がメンバーとなり専任体制で取り組めたことが、大きな成果につながったと思います。

■全体の効果

全体的な効果としては、金型製作のリードタイムが約20%短縮、金型コストが約20%削減、そして熟成コストも大きな削減ができています。また、テンプレートを使った金型設計をすることで、新たな技術を金型に織込むときに、早い段階で金型へ反映できるという効果もありました。さらに、金型設計をデータとして配布できるので、各拠点での新規設計が不要になり、結果として設計コストを低減することができました。

■グローバル機種は全世界共通

これまでは、同一製品であっても各海外拠点での担当者や手配する金型製作メーカーの違いにより、製品の外観形状は同じでも型割構造や型のパーツ構造が異なるため、大きな問題が発生した場合、遠隔支援ができず、その都度、日本から出張して対応する必要がありました。

今後、生産能力を拡充していく場合、生産拠点ごとに同じ金型が複数必要になります。特にグローバル展開する機種は、我々の仕様を織込んだ金型設計データを使用することで、世界共通の金型として各拠点で製作することができます。そうすると、同じ仕様の金型なので問題が発生しても、メールや電話で支援することができます。もし、複雑な部品が破損した場合、日本の在庫を送れば同じ構造の金型なのですぐに使えます。

また、設計変更が発生してもタイムリーに対応できる環境が整ったことになります。

これから、本格的にグループの全拠点に金型を供給する準備を始めます。このようにグローバルな展開が実現できるようになったので、当初のテンプレート設計の目的は十分達成できたと思っています。

■マクロを利用した帳票類の作成

マクロを利用して帳票類を自動作成しています。これにより、帳票類を作成する工数と転記ミスの削減ができました。マクロは、他にも2 次元図面にナンバリングすることにも使っています。マクロは、非常に自由度があるのでいろいろな情報を取り出すことができます。

今後の課題、取り組み

■テンプレートの充実

金型設計では、まだテンプレートが十分ではありません。実際の設計時にテンプレートのアイデアを思いつくことが多いので、後日構想を具現化し、次設計から適用できるようにテンプレートを充実していきたいと思っています。テンプレートの内容は、発想次第だと思います。ある程度の仕様を標準化できれば、かなりの自動化はできますが、柔軟に使えるレベルで残しておくことが必要です。そうなると、製品変化・金型仕様変更の度合いを見極めながらテンプレートを作るため、テンプレートの構築技術が必要になります。

■インフラの整備

生産技術部

金型課 体革Gr.

指導員 長友 良弘 様

製品設計部門と金型部門との整合の効率アップとインフラの整備を進めていく予定です。まず、試作段階から量産に至るまでの金型や解析データを、PDMツールによって一元管理したいと考えています。

それから、データサイズも小さく3Dモデルやコメント類、帳票類を一元管理できるNDESのDarwinVueのようなソフトを想定したデザインレビューツールの導入を考えています。これは、生産拠点や関係部門も含め、3Dモデルをベースに生産性などを検討し、その結果と過程を一元管理したいというニーズが高いためです。

■ヒロセ精工と連携して加工領域の効率アップ

当社で使う金型の製作、メンテナンスの業務を当社100%出資会社であるヒロセ精工に依頼しています。

今後は、ヒロセ精工と連携して、加工領域の効率アップに着手したいと考えています。トータルでリードタイムを縮めてコストを下げるには、加工領域の部分に人手をかけず、スピードを上げることです。

また、ヒロセ精工の子会社である中国の廣瀬模具有限公司は、日本と同レベルの品質で金型を作れる技術力をつけてきました。これで、当社の金型設計のノウハウを織込んで中国で金型を作る環境が整いました。ヒロセ精工には、パイロット型や付加価値が高く、技術的に難易度が高い金型製作を担当してもらい、それをグローバル展開していきたいと考えています。

■Space-E による半自動設計の可能性

製品回りなどの形状部分を作成するのは、CATIA V5の方が圧倒的に早いのですが、テンプレートの自動設計を使って金型の部品点数が300点を超えるとレスポンスが遅く感じられます。最初に取り組んだ金型は、金型部品点数が800~900点で容量は1GBを超える複雑な金型であったため、モデルを開くだけで数十分もかかりました。

そこで、Space-Eのようなスピード感で設計したユニットをスムーズに動かすことができれば、モデリングが速くデータも軽くなるため理想的です。ただ、Space-Eは、CATIA V5とモデルの作りが違うので、テンプレート化したユニットの作り方としては容易なのか調査しているところです。もし、容易にテンプレートを作れるのであれば、キャビ・コアはCATIA V5で、モールドベースなどその他の部品についてはSpace-Eといった、ハイブリッド環境を検討できます。

NDES へ

■CATIA V5、Space-E V5 へのリクエスト

先ほども話に出ましたが、金型の部品点数が増えるとアセンブリ操作のレスポンスが急激に落ちるため、モデルの作り方で解決できないか模索していますが、システム側の改善もお願いします。

それから、国内外の金型の製作拠点へ出向いて検討することがあるので、CATIA V5のようにSpace-E V5のライセンスも持ち出せる仕組みができればと思います。

また、以前、当社の取引メーカーのCAD互換性を確認するため、使用システムを調査しました。その結果、半数の取引メーカーがSpace-Eを使っていたので、Space-Eのデータを扱うことも多いと思います。Space-E V5にSpace-Eのデータを取り込むには、トランスレータを使っていますが、どちらもNDESのシステムなので、属性も考慮したデータ互換性向上の検討をお願いします。

その他には、Space-E V5ユーザの定期的な技術交流や効率的な金型設計手法の紹介やトレーニングの機会を設けてほしいと思います。

■Darwin Vue へのリクエスト

デザインレビュー用ツールの要件として必要な、空間での物体の移動や立体の配置といった機能を検討していただければと思います。

おわりに

ホンダロック様の企業理念は「人間尊重(自立・平等・信頼)」、「喜びの創造」です。これは「人間尊重」に基づいたホンダロックの企業活動に関わりを持つ全ての人たちとともに、常に新しい喜びを求め、生み続けていきたいという信念を表しているそうです。

大変お忙しいところ、貴重な時間を割いてお話を聞かせていただき、ありがとうございました。

会社プロフィール

株式会社ホンダロック

URL http://www.hondalock.co.jp/(外部サイトへ移動します)

| 本社 | 〒880-0293 宮崎県宮崎市佐土原町下那珂3700番地 |

|---|---|

| 設立 | 1962年4月5日 |

| 資本金 | 21億5千万円 |

| 従業員 | 1,182名(2010年4月現在) |