冷間鍛造の金型技術を磨く

株式会社エイ・エム・シィ 様は、超硬質合金製品の製造・販売メーカーである株式会社ノトアロイより、1996年に独立された金型総合メーカーです。2009年には鍛造試作、生産に対応するため株式会社イフカムを設立、これによりグループ連携を生かした金型の素材から設計・製作、そして試作・生産までの精密成形をサポートされています。製品コストを左右する重要な鍵となる金型寿命、それは、さまざまな要因に影響されるため、お客様にヒアリングを行いながら、独自のノウハウと高度な専門性を駆使した金型製作に取り組まれています。

今回は、グループ会社で一貫して連携する強み、そしてSpace-EおよびSimufact.forming導入の背景、活用についてお話をお伺いしました。

事業概要

当社の親会社になるノトアロイは、超硬素材を製造、販売している素材メーカーです。当社は、その超硬素材を用いて、金型設計、製作をしている金型メーカーです。主に自動車関係の部品を製造する冷間鍛造の塑性加工用金型を製造しています。さらに、グループ会社としてはイフカムがあり、部品メーカー様の試作をお手伝いしようと設立した会社で、主に当社が製造した金型による製品の試作や生産を行っています。この3社の会社は、能登中核工業団地に集約していて、当社とノトアロイは隣同士になります。

2014年2月には、タイのアマタナコン工業団地にAMC ASIAを設立しました。タイには、自動車メーカー様が進出されているので、将来的に活発な需要が得られるのではないかと考えて進出を決めました。いずれは、タイで部品生産だけでなく金型設計をすることも考えていますが、お客様のニーズを調査して対応していきます。現在のタイ情勢を考えると、立ち上げまでに1~2年はかかるかもしれないので、その期間は技術力を蓄積していく予定です。

このグループ4社で総力を上げ、お客様のご要望にお応えできるように信頼性の高い製品づくりに取り組んでいます。

当社は、2014年で18期を迎えます。当社社長の佐々木はノトアロイの会長でもあり、ノトアロイは2014年で30期を迎えました。

エイ・エム・シィの強み

当社が主力としているプレス金型業界では、素材を開発、製造し、金型を製作して、その試作まで行うという一貫体制を整えているグループ会社は、日本にはないと思っています。金型を作るノウハウは金型の設計、製作工程だけにあるのではありません。そのもとになる素材やプレスの打ち方にもノウハウはあるのです。それぞれのノウハウを統合することで、さらなるメリットが生まれます。

金型の打ち合わせで当社に来社いただくと、素材、金型、試作、生産の全部が集約できるので、打ち合わせが1回で終わるというメリットもあります。素材の選定で何か問題があれば、隣のノトアロイの担当者とすぐに相談ができます。もちろん、試作でもイフカムの担当者にすぐに来てもらい、打ち合わせができます。

通常1万個しか製造できない金型でも、選定する素材によって10万個取れる金型にすることが可能だというご提案もできます。これまで、従来の素材では要求が満たせない案件がありましたが、ノトアロイとタイアップして、お客様のオリジナル素材を作成したこともあります。これもグループ会社として連携している強みです。

さらに、お客様の立場に立った品質保証を徹底する、このことを業務方針に掲げ日々努力しているので、お客様が要求されること、お困りのことを一緒に考えさせていただいています。このご時勢ですから、お客様の要求度は高くなっています。例えば、金型の素材でも硬くて軟らかいものという相反する難しい要求をされることもあり、そうすると、なぜ必要なのかをお聞きするところからスタートしています。

Space-Eの利用

Manufacturing-Spaceに移行する

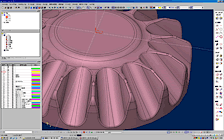

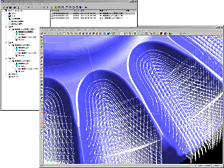

もとはGRADEユーザーだったので、その後継システムであるSpace-Eへの移行はスムーズでした。その当時、Space-Eのモデラーは一般的に評価が高く、他CADを選定対象にすることは考えませんでした。またSpace-Eは、CADとCAMを備えたシステムなので、その連携が良く、サーフェイスモデラーとソリッドモデラーのハイブリッドも魅力でした。そのモデリングでは、ソリッドで大まかな形状を作ってサーフェイスで作り込んでいくことで時間短縮を図れました。現在、金型設計にSpace-E/Modeler、Global Deformation、CAM、5Axisを使用して、図面作成ではSpace-E/Drawを使用しています。やはり、Space-Eは使いやすいシステムだと感じています。

2013年にクラウドシステムであるManufacturing-Spaceに移行してSpace-Eをネットワークライセンスで使用しています。今後、出張先でモデルを開いてファイルスペースを共有するような使い方も考えていますが、今のところは社内だけで使用しています。モデルの確認をお客様にお願いするときは、DDDビュワーを利用していただいています。

また、Manufacturing-SpaceのコールセンターはSpace-Eから窓口が変わりましたが、受付後は技術者の方に対応してもらえるので特に問題はありません。

その他には、バージョンアップ以外にパッチが頻繁に発行されるようになったので、緊急時の場合は助かっています。

CAMについて

Space-E/5Axisを導入した当時は、初期バージョンだったということもあり機能がいまひとつでした。その回避策として、3軸のNC経路を5軸に変換するプログラムを作成して対応していました。現在は、バージョンアップされ機能も落ち着いているのでSpace-E/5Axisを使っています。

昔のバージョンと比較すると、Space-E/CAMはかなり機能も良くなりました。ただ、もっと効率の良い加工方法があればと思うことがあります。他CAMは、例えばトロコイド加工と等高線加工を組み合わせた効率の良いNC経路を作成できる機能があるようです。基本的な考えとして、Space-E以外を導入するつもりはないので、効率の良い加工方法を追加してほしいと思っています。

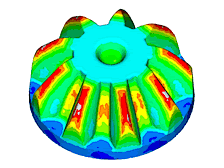

Simufact.formingの効果

Simufactで金型技術の伝承を補う

係長 若宮 寛明 様

金型の熟練技術者のノウハウが若手技術者に伝承できていないという問題がありました。なぜかというと、熟練者の全てのノウハウを伝承するには年数がかかり、そのノウハウを経験しなければ若手技術者に伝わらないのです。このような状況で熟練技術者が退職するというタイミングもあり、それを補うために鍛造シミュレーターとしてSimufact.forming(以下、Simufact)の導入を決めました。

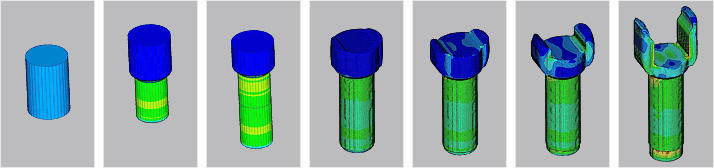

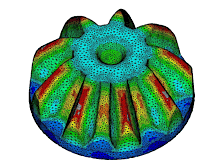

これまで金型技術者は、経験を生かして金型を製造してきましたが、その成果として金型の寿命が短かかったり、極端な場合は一回で割れてしまうことがあり、そのたびに試し打ちしては金型を変更するという作業を繰り返していました。

それがSimufactでは、あらかじめシミュレーションすることで、より現実に近い結果が得られ、試作の回数をかなり削減できるようになりました。

さらに、試作回数を最小限にできるということは、経費を抑えられるため、お客様に喜んでいただける価格でご提案できるようになりました。この時間短縮と経費削減を実現できたことがSimufact導入のメリットのひとつです。

究極の目標は、1回のトライで終わらせるということです。もちろん、Simufactを使うためのノウハウは必要になり、シミュレーションするためのデータベース入力では、かなり苦労しています。試作後にシミュレーションに戻り検証して、よりシミュレーション精度を高めるようにしています。このように、得られた結果を次のシミュレーションに生かせるところがノウハウでもあり、利点でもあります。

現在は、熟練技術者のノウハウとSimufactのシミュレーションを組み合わせて、熟練技術者が予測できなかったことをSimufactで発見したり、逆に熟練技術者が予測したことをSimufactで確認したりしています。

新規金型のご提案

これまでは、複雑な金型になると新規ではなく、完成した金型図面を支給していただくリピートのみ受注していました。やはり、新規で複雑な金型を作るとなるとトライ&エラーを何度も繰り返すので、納期的にそういう分野に手を出せなかったのです。それがSimufactを導入したことで、シミュレーションで予測して少ない試作回数で結果が得られるため、新規も受注できるようになりました。お客様から形状の寸法データをいただいて、工程と成形の状態を検討して新規金型をご提案しています。

人づくりとお客様満足度

当社は五十数名の会社ですが、お客様の要求を受けて切磋琢磨しながら、さまざまな金型技術を磨き1歩1歩前進してきたと自負しています。仕事は機械が行うのではなく、人が操作しなくてはいけない、人が見て判断しなくてはいけない、ですから金型技術における五感を大事にしてこそ、良い製品だと言っていただける評価につながると思っています。よく、ものづくりは人づくりと言いますが、難しいことです。ものを作る人を育てなければいけない、でも育てる方も人なのです。

たとえば、寸法精度をいかに公差内に収めるかという意識の問題があります。自分で1~2ミクロンの寸法を出していると思っていても測定すると2ミクロンのマイナスになることがありますが、もし加工の基本に忠実に作っていれば、その品物は公差内に収まるのです。1~2ミクロンという寸法が難しいのではなく、作る工程のどこかに原因があるので、そこをしっかりと教えていきたいと思っています。

また、今後お客様の満足度はどこまで得られるかという企業として大事な課題があります。お客様が要望を言っていただきやすくするためには、こちらが聞き方を工夫していき、お客様と共存共栄できるような方向に進んでいきたいと考えています。

NDESへ

CAMへの要望

ガウチチェックがコマンドから消えたので、復活してほしいと思っています。パラメータでは切り替えできるのですが、コマンドの方が便利です。

それから、Space-E/5Axisで作成した経路は、見た目はきれいで問題がないような経路なのですが、実際の加工機に適していない場合があります。それを沖縄のマニファクチャリングラボで研究してもらえれば、5軸加工の幅が広がると思います。

カスタマイズ言語の提供

当社には、Space-Eをカスタマイズする言語が必要です。Space-Eのカスタマイズ言語であるFDLIはサポート対象外なので、NDESがサポートできるカスタマイズ言語を提供してもらいたいと思っています。GRADEでいうとGAL、GIPのようなものです。

これまで、CAD上から測定ポイントを出力するプログラムをFDLIで開発しました。これは、ベベルギアを3次元測定するときに特殊な測定用データが必要になるため、ある点からある点までこの向きで測定しなさいという点を面に対して定義するプログラムです。その測定用データがあれば自動で3次元測定できますが、このプログラムがなければ、CAD上で座標を拾いながらテキストで作るという大変な作業になります。ベベルギアをお客様に納品するには、3次元測定することが必須なのです。

FDLIにはマニュアルがなかったので、インターネット検索でFDLIを紹介しているページを見つけて、そこを参考にすることしかできませんでした。かなりニッチで上級者の要望かもしれませんが、カスタマイズしたプログラムを維持管理していく必要があるので、NDESのサポートを受けられる状況にしておきたいのです。

おわりに

匠の技と最新の技術が融合する金型技術を習得するとき、特に若手社員は必ず壁にぶつかり、それをクリアする努力が必要になってきます。そのとき、会社は解決すべき問題を社員とともに取り組むというお話をお伺いしました。このことは、金型技術に限ったことではなく、どこの会社でも当てはまる大切なことだと感じました。

大変お忙しいところ、貴重な時間を割いてお話を聞かせていただき、ありがとうございました。

会社プロフィール

株式会社エイ・エム・シィ

URL http://www.amcnoto.jp/(外部サイトへ移動します)

| 本社 | 〒925-0375 石川県羽咋郡志賀町若葉台17番地 |

|---|---|

| 創立 | 1996年11月18日 |

| 資本金 | 3,000万円 |

| 従業員 | 54名 |

| 製造品目 | 冷間鍛造金型・プレス金型・粉末成形金型 |

| グループ会社 | 株式会社ノトアロイ:超硬素材コンサルタント 株式会社イフカム:鍛造試作・生産 AMC ASIA(タイ):金型製作 |