業務効率の向上を実現

菅原工業株式会社 様は、国内外の製鉄所へ向けた各種製鉄機械、産業機械の設計・製作および自動車用金型の設計・製作・メンテナンスを行われている製造メーカーです。特に連鋳、圧延設備の技術、経験、実績は業界トップクラスです。また、自動車用金型においては、九州地区に集中する各自動車メーカー様のパートナーとして高い評価を受けられています。さらに、成長分野である航空機産業への部品の供給も開始されています。

今回は、Space-EからManufacturing-Spaceに移行されてクラウドネットワークライセンスをご利用いただいた効果、今後の展開などについてのお話をお伺いしました。

事業概要

部長 長沼 浩二 様

当社には、大分工場と津久見工場があり、各工場はそれぞれの業務を担っています。まず、大分工場ですが、主に各種製鉄機械、産業機械の設計、製作を行っています。その他には、社内で使用するソフトウェアの開発部門や金型部門があります。この金型部門では、1984年に工場を新設して射出成形金型の製作を開始しました。その当時、大分県では精密金型を製作する企業がないということで、お客様からの要望もあり取り組んだ事業になります。

もうひとつの津久見工場は、セメント製造設備の設計、製造、メンテナンスを行っています。

当社の特長は、大分工場に大型の加工設備を設置していることです。まず、5面加工機が3台あり、一番大型の機械は幅が4メートルあります。また、横型の中グリ盤は、X軸のストロークが10メートルあり、高さだけでも4メールはあります。この中グリ盤を当社ウェブサイトで見られて、この機械でどれだけのことができるのか問い合わせがきたこともあります。さらに、60トンの親子クレーンは2基あり、製鉄機械や大型装置の組み立てを行っています。

金型に関しての設備では、大型の3次元測定機があります。この3次元測定機を最初に導入するとき、当社で製造している一番大きな金型が載るサイズを目安に選定しました。その金型はV6エンジンを鋳造するダイカストで、大きさはおよそ1立方メートルほどです。

このダイカスト型のメンテナンスを自動車メーカー様が当社に依頼いただけるようになった要因というのも、九州でダイカストができる会社として、CADデータが授受できるCAD/CAMを持っていること、大型クレーンの設備があること、この条件が揃っていたことが大きかったようです。このようにさまざまな大型設備を保持していることで、業務の幅が広がってきています。

(ストローク X:5250/11500

Y:4600 Z:1000 W:1950)

(ストローク X:10000

Y:4000 Z:1100 W:900)

(ストローク X:1205

Y:2005 Z:1005)

金型製作について

リブまで考慮されたモデルデータの支給

3次元CAD/CAMのGRADEを導入した1996年は、まだ、3次元データがお客様から支給されていない時代でしたので、複雑な形状を2次元図面から3次元モデルに起こしていました。また、お客様から3次元データをいただいても、トリムデータが取り込めなかったため、2次元図面と見比べながらトリムの位置を確認してGRADEでフィレットを作成していました。さらに電気部品があると基盤を入れるためのリブを立てるので、これも2次元図面を見ながらの作成になります。当時は、リブが埋まって基盤が干渉することがよくあり、お客様とやり取りしながら形状を仕上げていくため、モデリングだけで1週間以上はかかっていました。

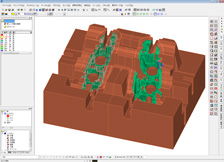

現在の3次元CAD/CAMはManufacturing-Spaceになり、製品データそのものがお客様から送られてきます。しかも、支給されるモデルデータは、リブの抜き方向が考慮されているので、そのまま金型設計に利用できます。

以前は、金型の強度で弱い部分があると、お客様の成形部門の方に話をすることで、そのまま金型設計に進むのではなく、お客様の設計部門に戻って製品形状の変更を相談することもありました。しかし、今は製品形状を変えることは難しくなり、金型の強度で心配な部分があると、別部品にして破損したときにその部分だけを作り直せるようにしたり、熱処理で強度を出したりすることを考えて作るようにしています。

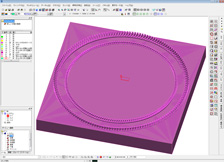

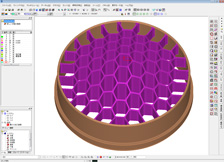

樹脂型とダイカスト型の製作

課長 工藤 真児 様

当社で扱っている金型の99%は自動車部品です。その樹脂型およびダイカスト型の両方でManufacturing-Spaceを利用しています。

現在、樹脂型は韓国の金型メーカーで作り当社で確認をして、お客様に納品するという流れにしています。この樹脂型は、7年前から韓国の金型メーカーにシフトしました。海外でも韓国にした理由は、コストもそうですが、やはり九州からの地の利の良さが一番にあり、船便で韓国を夜出して翌朝は九州に着くという早さにありました。

韓国からは金型と一緒に金型データも戻ってくるので、樹脂型に不具合があったり、お客様に納品して形状変更があったりすると、当社で設計して部品を作ります。そのときはManufacturing-Spaceを使って作業しています。

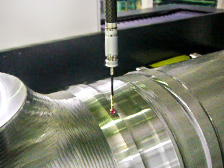

それから、ダイカスト型は、部品製作と金型のメンテナンス業務を行っています。お客様から設計された部品データが支給されると、Manufacturing-Spaceで加工データを作成し部品を製作しています。

また、2次元図面の作成にもManufacturing-Spaceを利用しています。加工現場には、3次元CADがないため2次元図面で寸法公差を確認して加工機にかけています。この2次元図面の作成には、Drawとアレンジモードの2パターンがあり、それぞれを使い分けています。

クラウドネットワークライセンスの利点

製鉄機械の設計にも利用する

Space-EからManufacturing-Spaceクラウドネットワークライセンスに移行してから、金型以外の部門のPCにもManufacturing-Spaceをインストールして、誰でも使える環境を整えました。

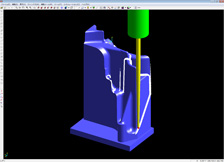

まずは、製鉄機械の部門で作業の確認をするために3次元モデルを利用するという使い方から始めています。

最近の製鉄機械の傾向として、設計する機械が複雑になってきています。そのため、現場の板を溶接で張っていく作業に、曲げて入れて斜めに付けるというような分かりにくい作業が発生しています。それを現場の作業者に分かってもらうため、作業指示に3次元モデルを使っています。現場に作業者が10人いるとしたら、個人のレベルに差があっても、10人全員が板を張る場所を間違えることなく作業することができます。

この3次元モデルは、Manufacturing-Spaceで2次元図面から起こしていきますが、製鉄機械の全部をモデリングするのではなく、作業指示が2次元図面だけでは分かりにくい部分のみを作成しています。

その他には、Manufacturing-Spaceで製鉄機械の全体像をモデリングしてお客様へのプレゼンテーションにも利用しています。このプレゼンテーションでモデルを見ていただく場合、DDDビューワーを使っています。

製鉄機械部品のNCデータを作成

製鉄機械の部品製作は2次元図面で行っています。しかし、一部の部品にフィレットを張った曲面形状があると2次元図面からではNCデータの作成が難しいので、Manufacturing-SpaceでモデリングしてNCデータを作成しています。

(Manufacturing-Space)

ライセンスの持ち出し

これまで、当社でお客様との打ち合わせをする場合は、会議室にパソコンを持ち込んでプロジェクターにSpace-Eのモデルを映しながら打ち合わせをしていました。

また、お客様のところにお伺いして打ち合わせをする場合は、Space-Eで作ったモデルをコミュニケーションツールのDarwin Vueに表示させて確認していただいていました。そのとき、形状のフィレット半径を少し下げてほしいと変更を言われると、社内に持ち帰って、モデルを作り直してから再度ご確認していただくという繰り返しでした。

それが、Manufacturing-Spaceでは、社外へクラウドネットワークライセンスを持ち出せるので、お客様のところにお伺いして、形状変更ができるようになりました。

実際、ダイカスト金型の打ち合わせでは、改善のための形状変更をその場でご確認していただいています。

まず事前準備として、お客様から形状変更があった最初の指示で、その意図を反映したモデルを社内で作成します。そして、実際の打ち合わせではそのモデルを使って、お客様からの細かい形状変更の指示をManufacturing-Spaceで変更しながら、その場で確認していただいています。以前と比較すると、打ち合わせの回数も手間も削減でき、作業効率が大幅にアップしました。

今後の課題、展開

金型以外の部品製作へ展開

当社のように製鉄機械の設計、製造をしながら金型製作を行っている会社は珍しいと思います。先ほども話をしましたが、さまざまな大型設備を保持している影響は大きく、Manufacturing-Spaceは金型製作の設備でしたが、製鉄機械の分野ともうまく融合して金型以外への展開ができればと考えています。そのひとつとして、2年前から航空機の部品の製作を始めています。

社員育成

金型部門に新しく配属された社員にSpace-Eの講習を受けてもらいましたが、すぐに実務で生かせるかというと難しい状況です。私たちの今の業務は、お客様とのやり取りなど多岐に渡っていて、毎日CAD/CAMだけを使う環境ではなくなっています。

自社で樹脂型を製作していた頃は、1型作るために部品がたくさんありましたから、小物部品から始めて、ワイヤーカットだけを作業させるなど、レベルを見ながら作業を選ぶことができました。今は金型の形状変更やメンテナンスが主な業務なので、レベルに合わせた仕事を割り振りすることは難しく、業務をやりながら覚えてもらっているので、社員の育成は今後の課題です。

NDESへ

機能的なことですが、他のCADでできることは、Manufacturing-Spaceでも実現してほしいと思います。また、CAMは誰でも操作できるように、製品モデルを読み込むだけで、工具が選択されて自動でNCデータが作成できるようになれば作業が楽になります。

私たちが設計で使うManufacturing-Spaceのコマンドは、2割ほどだと思います。残りの8割は使っていないため、そのコマンド操作が分かっていない状態です。そこで、技術冊子でもいいのですが、マニュアル以外でコマンドの使い方とか、組み合わせた操作などの情報を、少しずつでもいいので定期的に発信してもらえないでしょうか。

おわりに

菅原工業様の大型加工設備の大きさには圧倒されるばかりでした。その設備で製作される部品の中でも大きなものになると、数百トンもある湾岸クレーンなどの部品があり、工場内に入るとかなりの存在感があるとのことでした。

大変お忙しいところ、貴重な時間を割いてお話を聞かせていただき、ありがとうございました。

会社プロフィール

菅原工業株式会社

URL http://www.sugahara-k.co.jp/(外部サイトへ移動します)

| 所在地 | 〒870-0146 大分県大分市乙津港町1丁目5番35号 |

|---|---|

| 総業 | 昭和16年8月1日 |

| 設立 | 昭和24年5月1日 |

| 資本金 | 8,000万円 |

| 従業員 | 大分工場 130名、津久見工場 50名 |

| 事業内容 | 【大分工場】 国内重工メーカー各社の製鉄機械、各種産業機械、並びにIT産業向け生産設備、自動車産業向け金型製作等、設計から製作、据付、整備 |

| 【津久見工場】 太平洋セメント株式会社 大分工場の専属下請工場として製缶加工工場を設備し、セメント機械の設計・製作及び据付工事 |