5軸加工機能の強化および実用化に向けて

| 株式会社NTTデータエンジニアリングシステムズ 技術開発本部 エンジニアリングシステム統括部 第一技術サービス部 第二PLMサービス課 課長 堀川 茂稔 |

はじめに

沖縄マニファクチャリングラボでは、金型加工の生産性向上を目的にし、さまざまな技術研究を行っています。その成果は、Space-E/CAMおよびManufacturing-Spaceの既存加工機能の改良および新加工技術の開発に展開しています。

近年、工具の剛性や加工精度の向上により、金型製作の場面においても5軸加工機が普及しつつあり、その加工プログラムを簡単かつ効率的に出力するための5軸CAMシステム側にさらなる機能強化と拡張が求められています。

今回は、5軸加工の適用範囲を広げ稼働率をより向上させるための実用的な機能強化および拡張に向けた取り組みについて検証事例と共にご紹介します。

なお本稿で紹介する機能は、2018年にリリースするSpace-E Ver.5.7への搭載を予定しています。一部機能は現行バージョンで搭載済みです。

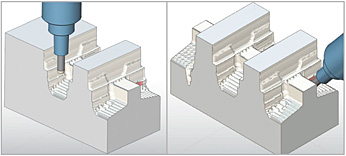

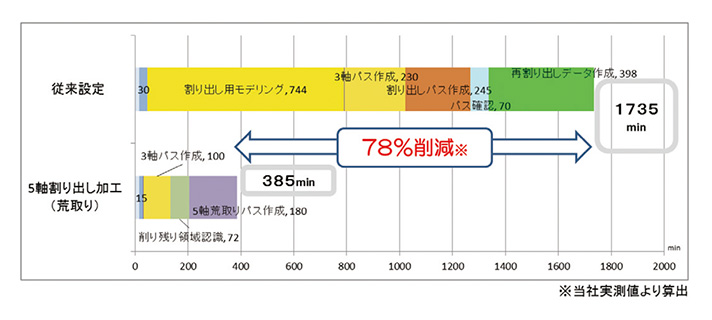

5軸割り出し加工(荒取り)

5軸加工のNCプログラムを出力するうえで、オペレーターが苦労しているのが、安全でより効率的な割り出し方向の検討であり、現在は試行錯誤のうえで判断しているのが実情です。沖縄マニファクチャリングラボは、3軸加工の後、削り残った部位で最も切削体積が大きくなる方向からの割り出し加工を自動で順次繰り返して、割り出し荒取りを行う仕組み(図1)を構築しており、Space-Eの次期バージョン5.7へ搭載を予定しています。

これまで割り出し方向については、人の目で見て加工方向を検討していましたが、自動的に割り出し方向を算出して経路作成まで一気通貫の処理が可能になります。これにより加工工程の検討時間を大幅に削減できます(図2)。

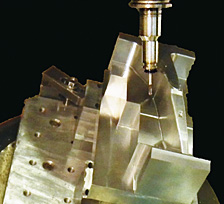

同時5軸荒取り加工

同時5軸で荒取りから加工する場合、新開発の同時5軸荒取り機能では、システムが自動的に工具軸を制御し、全領域で自動計算するため加工範囲や割り出し方向の判定は不要となります。よって、大幅な工数削減を実現できます。干渉回避の対象では前工程の削り残った部位を参照するため、より安全で確実な同時5軸制御の荒取り経路が作成でき、さらに切削シミュレーション機能を搭載することにより、加工前にホルダーやシャンク、無効刃部の干渉チェックも可能になります(図3)。

5軸割り出し加工(仕上げ)

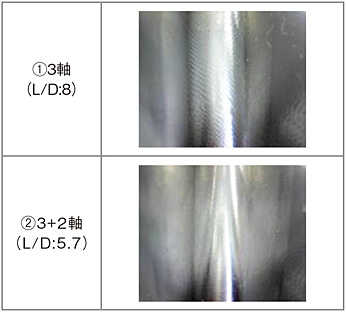

仕上げ加工においては、5軸割り出し加工を行うことで工具の突出し長を短くできます。図4は3軸で加工した場合と5軸割り出し加工を行った場合の違いについて実際に加工して確認したもので、工具突出し長のL/Dを8から5.7にするだけで加工結果に明らかな違いが出ています。工具突出し長を短くできる5軸割り出し加工が、工具突出しを長くした3軸加工より優位であることは間違いありません。積極的に5軸加工を用いることで加工品質の向上につながります。

本機能は、Space-E Ver.5.6に搭載済みですが、さらに経路計算を高速化するために、茨城大学の乾正知教授と共同研究に取り組んでいます。

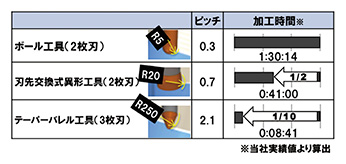

異形工具対応

5軸加工では、より効率的に切削量を増やすことができるレンズ工具やバレル工具などの異形工具の活用が望まれています。沖縄マニファクチャリングラボの加工検証でも、バレル工具を用いて切削効率の向上と加工品質の向上が確認できたため、今後4種類(バレル、テーパーバレル、レンズ、オーバル)の工具タイプを追加して対応する予定です(図5、図6)。

将来に向けて

今後は、加工機メーカー、工具メーカー、そしてエンドユーザーと密接に連携することで、より実用的な5軸加工のあり方を研究しシステムにフィードバックする予定です。以下に、今後の研究テーマの計画を掲載します。

【切削理論に基づいた最適化】

解析演算により切削理論に基づいた最適化処理を適用します。これにより高効率で品質の良い経路の作成が可能になります。

【IoT/AI技術の適用】

IoT技術やAI技術を用いて、手間の削減や操作性の向上のためソフトウエアの知能化に取り組みます。最先端技術を活用することで斬新な機能研究を進めます。

【自動化】

過去の加工履歴や知見を利用して処理の自動化に取り組みます。モデル形状や加工属性(公差などの設計者の意図)とAI技術を融合させて、加工工程の自動作成に取り組みます。これにより、加工工程の作成に費やしていた時間の短縮が可能となります。

おわりに

今回ご紹介した内容は、実際の加工にトライしながら技術開発を行っている機能です。この機能の多くはVer.5.7でリリースする予定です。

また、Ver.5.8以降の機能についても沖縄マニュファクチャリングラボにて開発を進めています。

今後のSpace-E/CAMおよびManufacturing-Spaceに、ぜひともご期待ください。