CAMの自動中取りと3+2の有効性について

| 一般社団法人 ものづくりネットワーク沖縄 エンジニアリング事業部 次長 伊佐 和彦 |

NTTデータエンジニアリングシステムズのMold Future Space - OKINAWAと協業する、ものづくりネットワーク沖縄様による5軸加工の技術情報を4回連載でお届けします。今回は連載Vol.3です。

はじめに

5軸加工には、回転軸を固定する「割り出し5軸」と軸を同時に動かす「同時5軸」があります。割り出し5軸加工は、あらかじめ2軸(A:傾斜角、C:回転角)を固定した3軸(X/Y/Z)加工のため、同時5軸加工より簡易的で1回の段取りで多面加工が可能です。一方、3次元曲面の加工やアンダーカットの加工ができる同時5軸加工は、NCデータの作成が難しく、軸とツールの関係を制御する高性能NC装置を備えた5軸加工機が必要です。どちらも3軸加工と比べると、CAM作業者による補正や修正に時間を要します。近年では5軸加工の普及のため、CAMメーカーでソフトウエア開発が進んでいます。

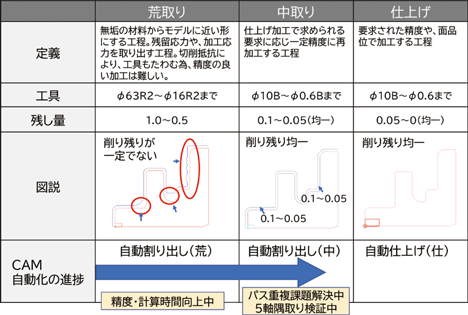

CAM自動化機能

各工程の定義とSpace-E/5Axis 2022(以下、Space-E)のCAM自動化における進捗を図1に示します。荒取り工程で加工歪を取り出す対処で残り量を0.5mmまで加工し、中取りで残り量を0.1mmまで均一に加工することで、仕上げに要求される精度や面品位の向上を図るため、各工程の自動化への開発が進められています。本稿では、割り出し5軸加工におけるSpace-Eの「自動中取り機能」についてご紹介します。

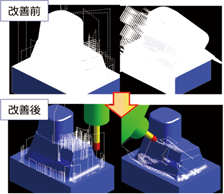

自動中取り機能の改善

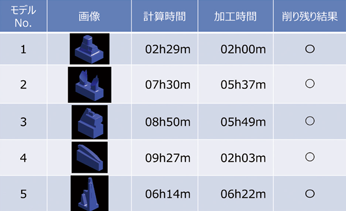

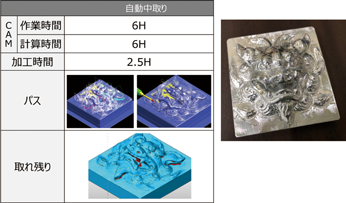

従来の割り出し5軸加工のNCデータ作成では、割り出し方向や、使用する工具を考慮しながら補助面などのデータを作ってやり直すトライ&エラーの作業でした。Space-Eの自動中取り機能は、割り出し方向と工具を標準化でき、さらに補助面の作成が不要となるため、CAM作業時間の短縮が可能になります。しかし、従来の自動割り出し機能では、自動荒取りでのストックが次工程に引き継がれず、パスの重複が多く、その上計算時間や加工時間が長時間となり実加工は困難でした。今回改善された自動中取り機能では、パスの重複がなく、Φ10~Φ0.6までの自動中取り加工が実現できました(図2)。図3に、24モデルで行ったNCパスの検証結果の一部を示します。モデルの大きさや加工の難易度により結果は異なりますが、計算時間は一定の範囲内に収まり、加工時間も妥当な結果となりました。

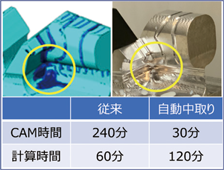

自動中取り機能による実加工の検証

自動中取りの検証として実加工を行いました。まず、金型の小物部品では、CAMの作業時間を従来の割り出しと比べると自動中取り機能の方が1/8程度になりました(図4)。計算時間は自動中取り機能の方が2倍もかかりましたが、割り出し方向を検討する時間や補助面張りなどの作業は不要になります。

また、今回の自動中取り機能の検証では、取り残しが一部あり、実加工でも同様な残り量でした。加工が均一でない部分は、取り残しストックを確認して追加パスを作成しますが、エリアを絞った割り出し方向や工具選定ができるため、簡単に追加パスを作成できました。自動中取り機能を使用すると、CAM初心者でも加工工程が決まっていれば中取りまでのパスを作ることができます。

次に複雑な形状加工として、シーサーモデルでの検証を行いました(図5)。シーサーの口の中の削り残りを除去するために追加パスを作成しました。面張りやエリア設定が不要なため、手動で割り出しパスを作るよりも少ない手数で中取りまでの加工ができました。

5.自動中取りを活用した生産性メリット

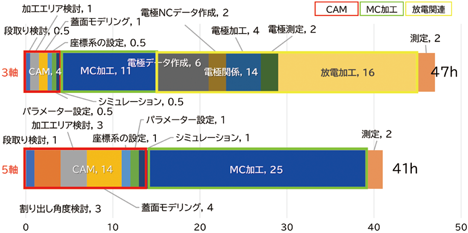

放電加工や加工工数を削減できる5軸加工は、加工側の負担削減とコスト削減が実現できるメリットがあります。ただし、NCデータの作成時間は、加工工程を検討する知識や経験が必要になります。また、5軸NCデータの作成時間は3軸に比べて約3倍近くがかかり、熟練したCAM作業者の時間と労力が必要です(図6)。

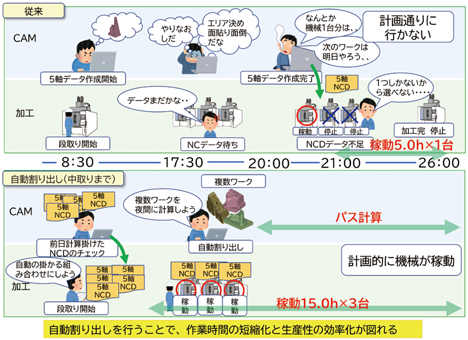

Space-Eの自動中取り機能を活用した場合、CAM作業者が日中に複数の中取りのデータ作成を行い、夜に計算処理をさせると、翌朝には全体的な加工時間を把握できるので、加工スケジュールの調整が容易になります。また、NCデータの処理をまとめることで5軸加工機の稼働率や加工側の事前準備の作業効率を向上させるメリットがあります。

このように自動割り出しを中取りまで用いると短縮されたデータ作成時間は仕上げパスの作成時間を増やし、5軸加工機の稼働率向上とCAM作業の効率化を図れます(図7)。

おわりに

今回ご紹介したSpace-Eの自動中取り機能は、生産性の向上や自動化を目指す上で必要な機能と考えています。データベースとして熟練者のノウハウを工程パレットに集約することで、だれでも簡単に5軸の加工データを作成することができます。