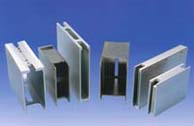

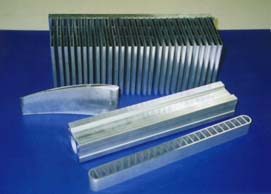

九州不二サッシ株式会社様は、サッシ・エクステリアなどの建築資材から、ハイテク情報関連機器や産業ロボットなどの部材の設計・製造・販売・施工を行っているアルミニウム総合押出加工メーカです。鋳造からダイス金型・押出、表面処理、精密加工、加工・組立から梱包出荷にいたる一貫した生産体制を確立されています。

今回は、ダイス金型設計への取り組みについて、GRADE DASH/G、 GRADE/NC導入の背景、今後の課題などを中心に、取締役社長 古谷様、資材部 ダイスグループ ダイス製作チーム 係長 小北様にお話をお伺いしました。

事業内容について

九州不二サッシ株式会社と聞くと不二サッシ株式会社の九州工場と思われがちですが、そうではありません。

不二サッシ株式会社の100%資本で設立されていますが、完全に独立していて、社名も「九州不二サッシ株式会社」とありますように、本社は熊本にあります。

設立当初は、100%不二サッシ株式会社からの仕事を請け負っていましたが、新分野への開拓と独立を目指して昭和51年に営業部門を作りました。今では自社で営業した仕事が7~8割を占めています。

サッシといえば住宅やビル関係などですが、プレハブやカーポートなども主な製品です。また独自の製品としては、御神輿がありまして全国の地方自治体などに納入しています。240億円の売り上げの中で、九州内での住宅サッシ、ビルサッシの受注が占める割合は2割で独自のビジネス分が残りの8割です。

当社は、アルミの総合押出加工メーカとして、日本一を目標に掲げていますので、サッシ以外の分野でも成長しなければいけないと考えています。

アルミ業界について

基本的には、アルミ業界や金属業界は成長産業であると睨んでいます。

理由のひとつは、現在の日本では建築資材として鉄と木しか認可されていませんが、アルミも認可される方向にあるということです。認可されるとビルなどの建築物のドーム部分など使用できる範囲が広がり、アルミ業界も活気づくのではと思っています。

2つめは、2001年から産業廃棄物処理の法律が変わり、冷蔵庫やテレビ、パソコンなどの家電製品は、購入したユーザが生産したメーカにお金を払って引き取ってもらうという形態に変わっていくことです。

そうなると家電メーカは、廃棄処分される製品を有効利用し、効率良く廃棄するために製品の原材料の種類を減らし、リサイクルも考慮した原材料を検討するでしょう。そこでリサイクル率が非常に高く、永久に使える材料であるアルミが注目されることになるでしょう。数年前の阪神大震災のときに、崩壊した住宅の廃材で全部再利用されたのはアルミだけでした。アルミはそういったリサイクルの面からも非常に価値のあるものといえます。資源の無い我が国では、何度でも使えるアルミを有効利用すべきだと思っています。

GRADEシステム導入の背景について

当社のような形材販売メーカは、お客様との商談には見積もり用の承認図を持参して交渉を行っています。価格は重量を単位に決めていますので、形状の断面積計算をして重量を割り出す必要があります。単純な形状は電卓で割り出すことができるのですが、複雑な形状になると手作業の計算では限界があります。そのためCADで断面積計算をする必要がでてきたわけです。

当社はCADよりも先にCAMの開発に取り掛かっていまして、自動プロのようなCAMを開発しました。その技術を活かして昭和53年頃にオリジナルのCADソフトを作り始めました。しかし、自社製のCADソフトではどうしても寸法線を自在に記入することができず、寸法線だけはドラフターで描くという状況でした。また、それ以上に品質を上げたり、生産性を上げようとすると自社製のCADソフトでは限界があり、外部の力に頼らざるを得なくなっていきました。

そこで当社に適したCADソフトを探していたところ、昭和62年にHZSが開発したダイス金型設計の専用CADソフト「ダイCAD」を紹介していただきました。その後すぐに導入を決意し、CADの部分に「ダイCAD」、CAMの部分にGRADE/NCを導入しました。それから、平成8年には「ダイCAD」をGRADE DASH/Gに移植していただき、CAD/CAMともにGRADEを利用しています。

また、承認図の作成では他のCADソフトを使っていましたが、コンピュータの進歩とGRADEの性能向上もあり、GRADE DASH/Gに入れ替えました。

設備構成について

昭和62年にMV版を4台導入し、平成3年にAV版を4台増設しました。その後は平成6年に承認図を描く工程にGRADE DASH/Gを2台、平成8年にGRADE/NCを1台、GRADE DASH/Gへ移植した「ダイCAD」を4台導入し、平成10年の6月には11台すべてをSUN版のGRADEに移行しました。1人に1台のマシンがあり、承認図が3台、設計に5台、CAMに3台で作業しています。

現在、承認図は1ヶ月に400~500枚を3名で作成しています。新規の図面は1ヶ月に200~250枚作成し、担当が2名、それを図面に展開する工程に2名、金型のリピートが1名、CAM担当は3名で行っています。

GRADEを使ったダイス設計について

係長 小北 様

ダイス設計では、GRADE DASH/Gをベースシステムとしたダイス金型設計用のCADソフトの「ダイCAD」を使って設計しています。設計と一口でいっても、押出す速度やビレットの温度を指示することも含まれています。この部分には生産性や歩留まりなどが大きく関わるので、非常に重要な部分になります。

GRADE導入後は複雑な形状にも対応でき、歩留まりも良くなりましたが、まだ満足のいくレベルには達してはいません。以前と同じものを作るのであれば、はるかに効率が良くなっていますが、世の中のニーズが高まり、肉厚も非常に薄く形状も複雑になってきているので歩留まりを一定、あるいは良くするために非常に苦労しています。

現在の設備では5,000トンの生産能力を出さないといけないのですが、形状の難易度が上がっているので4,000トン程度です。

金型は毎月430個ぐらいのペースで作ります。毎月その量を作りますので保存場所も常に満杯状態です。そのため、お客様とは金型は2年間保存し、その間に注文が無い場合は処分するという取り決めをしています。CADデータは永久保存していますので、すぐに過去の履歴を元に修正などを加えて金型を作り、生産に入れるよう対処しています。

今、金型や形材は、24時間対応ということで、「ディスカウント+コンビニエンス」のようになっています。当社でも形材のオーダ生産の体制を取るようになってから、常に金型製作の工程が満杯で、それに伴って押出機械もフル稼動しています。

アルミ製品の質については、国内メーカどこを比較してもそれほどの開きはないので必然的に、納期の短縮、価格競争が起こっています。そこで、当社は他メーカが断るような複雑な形状であっても受注し、即納することを行うなど業界No.1を目指して日々努力を続けています。

押出のシミュレーション

アルミの溶解点は約600度で、成形するには450度程度に熱します。それを油圧のプレスで押し込み、金型から形状が出てくるのですが、押出した瞬間は圧力がかかって温度が500度程度に上がり、柔らかくなりすぎて真っ直ぐに出てこない場合があります。

ひどいものはテーブルからはみ出たり、2~3回転したりすることもありますので、いかにして真っ直ぐに出すかということが一番難しいです。

押出す条件は断面形状に左右され、押出す速度やビレットの温度を設計の段階で指示し、その数値をほんの少し変えるだけで真っ直ぐ出たり出なかったりと非常に微妙なもので、スキルに左右されやすい部分です。設計の段階では、ある程度標準的なところまでしか指示できないので、その値で駄目な場合はオペレータの経験を元に押出しのスピードやビレットの温度などを調整していく作業を入れています。

そこで、将来的な希望としては製品成形の前の段階で押出のシミュレーションができ、問題がおきた場合には設計にフィードバックできるようなCADソフトができればと思っています。事前にシミュレーションできれば、今後のより厳しい短納期、低価格に対応していけるのではないのでしょうか。

今後の課題、取り組みについて

金型に修正を加える必要のないものは、6~7割程度で、金型の修正のためにいろいろな問題が起きると、金型ができた翌日に製品を作り、翌々日にはトラックで運搬するという工程にずれが生じます。これに対応するために、GRADEをカスタマイズし、機能を拡張していく予定です。

HZSのGRADEを導入した段階ではどの会社も同じで、あとは活用の仕方、あるいはカスタマイズによって差が出てくるので、その部分が重要だと考えます。

今はどうしても生産に重点を置かざるを得ない状態ですが、もう少し人に余裕ができればGRADEのカスタマイズやソフト開発のスタッフを育てることも考えています。また、オリジナル商品が少ないので、新商品の開発を進めていくというのもこれからのテーマだと思っています。

HZSについて

日本人は器用ですから、修正の技術に頼ってしまう傾向にあります。技術は伝承できない部分があり、個人差がありすぎて会社の資産にはなりません。当社もスキルに頼りすぎているというのが欠点です。いずれ技術をもった職人はいなくなってしまうので、修正をしなくてもこういった形状であれば材料の流れはこうだというようなダイスを正確にはじき出せるソフトをHZSには作っていただきたいです。

HZSは、単純にハードやソフトを販売するだけではなく、導入後のつき合いが他社に比べ良いと思います。また企業としては、さまざまなアプリケーションや製造業全般のノウハウもあり、開発力もあるというところが特に押出のダイス金型のCADの分野での強みだと思います。

おわりに

九州不二サッシ株式会社 取締役社長 古谷 様は、日本で最初にアルミサッシを設計された方です。昭和32年に実際にアメリカへ見学に行かれ、形材を設計したのが日本のアルミサッシの始まりだそうです。

ダイスの設計や成形手順を丁寧に説明していただき、大変勉強になりました。また、実際にダイス工場や成形の現場を見学させていただき、貴重な経験をさせていただきました。

お忙しいところ、貴重な時間をさいてお話を聞かせていただき、ありがとうございました。この場を借りてお礼申し上げます。

会社プロフィール

九州不二サッシ株式会社

| 本社 | 熊本県玉名郡長洲町長洲2168番地 |

|---|---|

| 創立 | 昭和44年(1969年)10月25日 |

| 従業員 | 800名 |

| 資本金 | 19億3,890万円 |

| 売り上げ高 | 240億円 |

| 営業品目 | 各種アルミニウムその他の金属製品、サッシその他の建築資材、金物類の設計、製造、販売、施工。 建設業並びにこれに関連する機器、資材類の製造、販売。 |