株式会社シンエイ様は、大型マシニングセンタを使用したNC加工からレーザ加工まで幅広く対応する最新の設備と高い技術力を持たれ、高品質、短納期を実現されています。

お客様から高い評価、信頼を受け、さまざまな要望に対応できる体制をとられています。

今回は、GRADEを使ってのプレス金型の設計、今後の課題などを中心に、代表取締役 儘田 様、CAD.CAMデータ室 主任 鈴木様、営業 主任 侭田様にお話をお伺いしました。

事業内容について

儘田 様

昭和45年に、プレス金型の設計、製作を目的として、伸英鉄工株式会社を設立しました。

その後、昭和48年には、プラスチック金型の設計、製作の事業をプレス金型と並行して始め、昭和50年に独立採算の形態をとり、プラスチック金型を専門に設計、製作を行う別会社として伸英モールド株式会社を設立しました。

プレス金型を専門に製作する当社は、平成9年に今の社名である株式会社シンエイに変更しています。

私どもの会社で製作しておりますプレス金型は、自動車部品用が90%を占めています。残りは、農機具、事務機、建機等の部品用になります。自動車部品の中では、ルーフ、ドア、バンパーなどのボディ関係を中心に製作しています。

プレス金型、プラスチック金型の事業

会社の特色としては、この業界的にはめずらしく、プレス金型とプラスチック金型の両方を設計、製作する事業をしていることです。

プレスとプラスチックの両方の事業をはじめて、非常によい結果が得られています。

理由としては、従業員の交流もありますので、プレスの技術とプラスチックの技術がお互いの技術に刺激を与え、他では得られないお互いのメリットがあります。また、お互いの技術の難しさを見ながら協力し合っていくことで、技術力のアップにつながっています。

現在、私どもでは、金型重量で10トンクラスまでの大きさの金型を作れる設備を持っています。特に、プレス金型の機械加工を専門に受け持つ第二工場と伸英モールド(株)は、同じ敷地内に工場がありますので、お客様がこられたときに両方の工場を見ていただくと、その設備に対し驚かれています。

会社設立当初は、金型を製作する上で機械加工が30%、手加工が70%でしたが、今はその比率が逆転しまして、機械加工が80%で手加工が20%となり、金型の製作方法も大きく変化しました。

近年、業界そのものがかなり厳しい状態にありますが、これらを背景に幸いお客様から高い評価をいただいております。

当社で製作しているプレス金型について

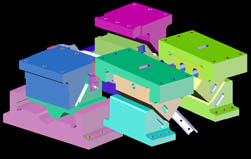

プレスの金型は、タンデム型、トランスファ型、プログレ型(順送型)の大きく3種類に分かれます。どの方法で製作するかは、製品の大きさと形状によって決まります。(注1)

現在、当社で製作しているプレス金型は、トランスファ型が60%、プログレ型(順送型)が30%、タンデム型が10%の割合になります。

プログレ型は、金型構造が複雑ですが、CAD/CAMによる設計、製作の利用範囲が広いため、今後はさらにプログレ型の比率を高めたいと考えております。

その手段として、まず製作する上での設備投資として、1200トンプレス機、レーザー加工機、高速マシニングセンターを導入したわけです。そして最後になりましたが、設計用のCAD導入に至ったわけです。

(注1)

プレス工程の例として、形状を浮き出すための絞りをして、製品外の部分を切断します。それから穴を開けて、その後、曲げ込みます。これで4~5工程あります。

タンデム型は、プレス機1台に1工程分の金型が対応し、4工程あると4台のプレス機と4型で構成されます。

トランスファ型では、各工程ごとの金型をひとつのプレス機械に全部入れてしまいます。1工程をプレスするごとに、機械のアームが品物をつかんで次の工程に送ります。現在の自動車部品の主力の生産方法です。

プログレ型(順送型)では、4~5工程分をひとつの金型に全部入れてしまいます。一回プレスすると製品が完成します。

型設計としてGRADEを導入

平成5年にモデリングとNCデータを作成するためにGRADE/CUBE-NCを導入して以来、現在8台を使っております。

型設計用の選定をするときは、型設計に適したシステムを新たに検討しました。はじめは製図を重視した2次元CADを導入しようかと考えていましたが、伸英モールド(株)の設計部門では、すでにGRADE/CUBEにて3次元CADによる設計に取り組み、成果を上げておりましたので、まずは3次元設計、その後製図CADの導入のスケジュールをたてました。

その結果、形状のモデリングだけでなく、型設計をするのにもGRADE/CUBE(CUBEⅡ)が適していると判断して導入することになりました。

結果的には3次元CADのGRADEを導入して良かったです。

GRADEを使っての金型の設計

◆ レイアウト設計

主任 鈴木 様

GRADE/CUBEを導入する前は、プレス工程のレイアウト設計を基本的には手で描いていましが、設計変更などにより、工程に入れ替えが生じると、その都度はじめからやり直しになり、レイアウト設計が終了するまでに、製品によっては数週間はかかっていました。

レイアウト設計が終わると、それから金型の設計に入りますから、全工程の設計が終了するまで2ヶ月もかかる場合もあります。

この作業をGRADEでするようになってからは、データがすべてデジタルで押さえられ、数週間かかっていたレイアウト設計も数日でできるようになりました。

さらに、以前ではレイアウト設計をもとに金型設計に入るわけですが、実際に設計に入ってから構造上成り立たない個所等が発見され、場合によってはレイアウト設計のやり直しが生じましたが、レイアウト設計時に金型の主要な部分を構造部も含めて設計しますので、問題の発生を抑えることができました。

周辺部については基本形状ができていますので、図面の段階で設計すればいいわけです。

本社工場にある設計部門では、金型加工用のNCデータは作成していませんので、データを第二工場に電話回線(ISDN)を使い転送し、工場ではそれをもとにNCデータを作成しています。

総合的にみると3次元CADにより設計に取り組んだ結果、製造段階で発見される部品間の干渉等の不具合も減り、金型の品質向上、及び全体の工期短縮も図ることができました。

◆ 操作方法

今までいろいろな設備を導入してきましたが、メーカが違うものはあまりありません。理由としては、違う操作方法を覚えるための時間をかけたくないということです。

GRADEの操作を覚えるのに、あまり時間がかかりませんでしたが、他のCADシステムを導入すると操作方法が違いますので、覚えるのにまた時間が必要になります。機械も同じです。同じ操作ができる環境にすることで、一度覚えればどの機械でも使うことができます。また、同じ操作ができれば、作業の効率アップも図れます。

さらに、新しく入った人に教育する場合、誰でも教えることができます。

今後の課題、取り組み

◆ 設計部門の強化

我々の業界は、常に「短納期、高品質、低価格」が叫ばれており、私どもの会社もこの要求に対応すべく、かなりの設備投資をしてきました。

今後は、この設備をいかに効率よく稼動させるかにかかっていると考えます。いかに他社との差別化を図り、競争力を保てるかです。

すでに国内の同業者だけではなく、海外との競争も始まっています。海外は、設備投資に対する費用は同じでも人件費が半分以下ですから、競争に生き残るためには、人件費をそれ以下にすることです。

たとえば、機械工場を必要最低限の人員で稼動させるためにはどうしたら良いかなどです。

現在は、形状部に関しては、すべてCAD.CAMデータ室でNCデータを作成し、DNCにより各工作機械を運転しています。しかし、それ以外のところ、一般的な2次元加工については、各工作機械の担当者が図面を見ながら、自分でNCプログラムを直接入力して加工しています。

この部分をすべてデータ化し、現場ではボタンを押すだけで、必要なNCデータが出てきて金型が加工できるようにすることです。

この仕組み作りについては、まずもととなる設計部門の強化が必要と思い、CAM担当者の中から徐々に設計部門へシフトする計画を進めております。

◆ 成形シミュレーション

主任 侭田 様

板金のプレス加工というのは、素材の鋼板を塑性変形させながら目的とする製品形状を作り出します。何回かで変形させながら、あるいは、もとは四角い鋼板ですから余分なところは切るということの1つ1つが工程であり、これを考えるのがレイアウト設計です。

製品形状によっては、変形の度合いを考えるのが非常に難しく、初心者が設計するのは大変です。そのため、社内でも経験豊富な熟練者が設計しております。

そこで、経験に左右されない成形シミュレーションの導入を検討しています。

そうすれば、コンピュータ上でシミュレーションをして、どのような結果になるか確認できますので、初心者でも設計していくことができると思います。

最後に、従来の金型製作方法では、短納期、大幅なコストダウンに追従するのが難しい時代に入ってきています。発想の転換を基盤として、創意工夫による新しい金型作りにチャレンジしております。

おわりに

プレス金型製作の工程や設計の難しさなどのお話をお聞きし、さらに工場見学をさせていただきました。

これまでプレス金型についての知識があまりありませんでしたので、大変勉強になりました。

大変お忙しいところ、貴重な時間をさいてお話を聞かせていただき、ありがとうございました。この場を借りてお礼申し上げます。

会社プロフィール

株式会社シンエイ

| 本社 | 群馬県邑楽郡邑楽町篠塚3502 |

|---|---|

| 創業 | 昭和45年1月 |

| 資本金 | 4,464万円 |

| 従業員 | 40名 |

| 営業品目 | プレス金型設計、製作及びレーザ加工 |

伸英モールド株式会社

| 本社 | 群馬県邑楽郡邑楽町篠塚3084 |

|---|---|

| 創業 | 昭和50年10月 |

| 資本金 | 1,000万円 |

| 従業員 | 15名 |

| 営業品目 | プラスチック金型設計、製作 |