MSC.SuperForgeによる生産設計の効率化

株式会社キッツ様は、1951年の創業以来、メーカとして「良いものを、安く、タイムリーに供給する」ことを基本に、時代の変化とニーズの多様化に応える、バルブを中心とした流体制御機器・システム装置を供給し、産業の発展と快適な生活空間の創造に幅広く貢献されています。

今回は、MSC.SuperForgeによる生産設計の効率化について、導入の背景、MSC.SuperForgeによる解析、今後の取り組みなど、長坂工場 生産開発統括センター 技術センター 生産技術部 素形材技術グループ グループ長 向井伸禎様、保坂武彦様、植松ゆかり様にお話をお伺いしました。

事業概要

素形材技術グループ

グループ長 向井 伸禎 様

当社は、青銅から鋳鉄・ダクタイル・ステンレス鋼・鋳鋼すべてのバルブ素材を、鋳造から加工・組立までインライン(社内生産)で一貫生産する世界でも稀な総合バルブメーカです。

生産開発統括センターの中に技術センターがありまして、その中に生産技術部と研究開発部と購買部の3つがあります。我々はその中の生産技術部に属しており、素形材技術グループ、工作技術グループ、試作グループ、試験研究グループと、4つのグループがあります。我々の素形材グループは、バルブの素材に関する技術、つまり鋳造、鍛造、樹脂あるいはゴムなどの素材に関する生産技術を担当しています。当然、鍛造や鋳造の型設計につきましては3次元CADを使用して、一部CAMで数値化したデータをもとに試作工場で型を製作しています。その3次元データを利用して、MSC.SuperForgeで鍛造のシミュレーションをしながら、型設計の効率化や形状の検討を行っています。

設計から出てきた図面をCADでモデリングし、型設計、型製作、試作まですべてを生産技術で行っています。

MSC.SuperForge導入の背景

新製品の形状を検討する場合、今までは担当者のカンや経験にたよって設計していましたので、この形状で大丈夫だろうと型を製作しますが、やはり、4~5回は、型の直しが入ります。

数年前から、形状や素材の検討、鍛造能力の算定をして鍛造機を選択するなど、目安を立てて、試作の回数を減らしたいと、鍛造シミュレーションシステムの導入を検討していました。

いろいろなシミュレーションシステムがありますが、上下に打つプレス型の鉄ベースの鍛造や、2次元のシステムが多く、中空鍛造をシミュレーションできるシステムがなかなかありませんでした。また、ベンチマークを依頼しても結果が返ってこず、そこで止まっていました。

たまたま、HZSさんのサンプルCDに入っていた「ボルトの鍛造」の事例を見て、これはバルブもいけるのではないかと思いました。MSC.SuperForgeのセミナーでいろいろお話を伺い、中空鍛造もシミュレーションできます!と力強いお返事が返ってきたものですから、ベンチマークを依頼しました。

ベンチマークの結果を鍛造品と比較し、成形の状況など、結果として良い傾向が出ていることが分かりましたので、導入を決めました。

MSC.SuperForgeの利用と効果

■新製品の開発

今までにない形状のバルブを鍛造で製作するときに、従来は、金型を設計する人のカンと経験で、この辺は伸びるだろうとか、この辺は伸びにくいから若干Rをゆるめにしようと設計していました。

これをMSC.SuperForgeを使ってある程度試行錯誤し、問題のない結果が出た段階で初めて試打ちを行えば、トライアンドエラーの回数も随分少なくなります。

MSC.SuperForgeでシミュレーションした結果、どうしても成形がうまく行きそうにないときは、上流の設計レベルまでフィードバックして設計変更します。設計にももちろん制約がありますから、議論になりますが、ああでもないこうでもないと言いながら良いものを作っていきます。

設計部から、DXFデータと図面をもらい、型図、鍛上り図を作成します。それから、鍛造型を製作するために3次元CADで形状をモデリングし、この3次元データを利用して鍛造に必要なコロ重量を算出します。また、この3次元データをMSC.SuperForgeに取り込むため、STLに変換します。そのSTLデータでは受け付けてくれないので、光造形用のSTL編集ソフトMAGIC RPで修正すると、集積度が充実します。MAGIC RPは感動するくらい優秀ですね。

■既存製品の改善

保坂 武彦 様

鍛造で成形不良が出た場合、今までは、原因がわからず、何でだ何でだとあちこち型を修正して、結局全然分からなくなって型を作り直すこともありました。試作では、結果しか出ず、過程が分かりません。結局、コストと工数がかかってしまいます。

なぜ不良が出たのか、それを直すにはどうしたらいいか、MSC.SuperForgeを使って、実際に起きている現象を推測します。現象が分かれば、型を変えたり、鍛造前のビレットの素材をどうするか、形状をどのようにするか検討できます。

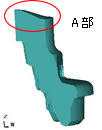

簡単な事例ですが、ボンネットと呼ばれるバルブ部品のA部の成形が出ていないので、本来は型に充填されるところが未充填になっています。

上部成形不良

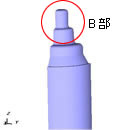

上部成形不良が改善

それではどう直すかということで、パンチを長くし、パンチ先端部のテーパをなるべく少なくして(B部)、SuperForgeで鍛造シミュレーションしたところ、型に充填されるようになり成形不良は改善されました。

植松 ゆかり 様

結局、原因はパンチが短く、テーパがついているので、材料がA部の方向へ充填される前に成形が終わってしまうわけです。それをパンチを長くしテーパを少なくすることによってパンチの先端の表面積が増え、A部の成形が良くなる結果が出ました。

不良が出る現象の原因を掴むのにMSC.SuperForgeは非常に有効です。MSC.SuperForge自体の操作性も非常にいいと思います。

対象性がありますから、計算時間を短くするために、モデルを4分割した対称モデルで検討しています。これは早かったですね。2時間くらいでとれました。これを全体モデルで計算すると、10時間近くはかかります。

■試作回数の削減と型サイズの検討

試作をするときは、現場の機械を使わせてもらいますから、通常の勤務時間帯にはできず、現場のラインが終わってからになります。MSC.SuperForgeを導入することにより、試作回数が減り、夜間ラインを使っての仕事が減りました。

また、型にかかる負荷の目安が出ますので、どの鍛造機で打でばいいかという目安がでます。

型応力分析まで行って、ここで型に応力集中があるから、割れやすいのではないか、もうひとつ上の大きさの型のサイズにしようなど、即座に検討できます。

今後の課題、展開

現場で困ってることが何点かありますので、それを実際MSC.SuperForgeでシミュレーションして、現象を目で見えるようにする。シミュレーションで一番いいところは目で見えるようになるということですから。

現象が見えると自ずと原因も見えてきます。そうすると対策も打ちやすくなる。その対策を実際に現場に持っていき、うまくいけばこれは当社としても非常に有効ですし、MSC.SuperForgeも優秀だという評価になります。求める姿というのはそこだと思います。ただシミュレーションをしただけで、良かった、悪かったでは趣味の世界で単なるおもちゃです。改善して成果が出せるかがポイントです。

成果を出すには、黄銅材料の物性値、特に高温での応力-ひずみ速度曲線のデータ、摩擦抵抗の摩擦係数これは荷重や伸びに大きく影響しますので、このような基礎データをしっかり取って、現場へフィードバックする動きを取りたいと思います。

もちろん、現場の方のカンと経験が大事なところもありますので、MSC.SuperForgeを改善のためのひとつのツールとしてこういう方法もありますよ、こういうふうにしたらどうですかというような提案で進めていきたいと思います。

最終的には現場改善、不具合改善、新規形状の早期立ち上げと開発リードタイムの短縮、コスト削減とお決まりの言葉ですね。

HZSについて

鍛造分野だけではなく、プレスや押出しなど、他の塑性加工で作られた部品も非常にたくさん生産していますので、MSC.SuperForgeが塑性加工の分野に適用できるシミュレーションシステムに育てば、よりいっそうありがたいですね。HZSがメーカ側にプッシュして要望を上げて欲しいですね。

また、サポートもよくやっていただいていますが、これからもさらにお願いします。

「銅及び銅合金に関する基礎研究、応用技術、生産技術等に関する研究発表講演会(第41回)」で、11月2日(金)に、「C3771黄銅材料の熱間押出しプロセスのFEMシミュレーション」と題して、向井様が発表されます。

「銅及び銅合金に関する基礎研究、応用技術、生産技術等に関する研究発表講演会(第41回)」で、11月2日(金)に、「C3771黄銅材料の熱間押出しプロセスのFEMシミュレーション」と題して、向井様が発表されます。

主催 伸銅技術研究会

http://www.copper-brass.gr.jp/index.htm

共催 日本伸銅協会

協賛 日本金属学会、日本塑性加工学会、日本銅センター

日時 平成13年11月1日(木)、2日(金)

場所 京都テルサ(京都府民総合交流プラザ内):京都市南区東九条下殿田町70

参加費 発表及び聴講とも無料

プログラム

1日 午前 伸銅に関する一般研究発表

午後 特別講演又はパネル討論

2日 午前 伸銅に関する一般研究発表

午後 伸銅に関する一般研究発表

会社プロフィール

株式会社キッツ

| 本社 | 千葉県千葉市美浜区中瀬1-10-1 |

|---|---|

| 創業 | 昭和26年1月 |

| 資本金 | 212億708万円(平成12年3月末) |

| 従業員 | 1,420名(平成12年3月末) |

| 売上高 | 516,66億円(平成12年3月末) |

| 営業品目 | 一般設備用バルブ、工業用バルブ、自動操作バルブ、伸銅製品、装置・機器、自動調整弁など。 |

| 長坂工場 | 山梨県北巨摩郡高根町長坂上条2040 |