エンシュウ株式会社様は、創業以来80年の間、「モノは社会に役立ち生活をより豊かにするものでなければならない」を基本姿勢と掲げて、長年の機械作りで培われたノウハウを活かしながら、常に未来を見つめて、生産性の向上や環境対応に積極的に取り組んでおられます。

今回は、新技術である窒素ドライ加工システムについての取り組みや、マシニングセンタ開発におけるIronCAD導入の背景、IronCAD導入による効果、今後の課題などを中心に、技術部 理事 村上邦雄様、技術部 商品開発グループ 矢野仁康様に、お話をお伺いしました。

事業概要

理事 村上 邦雄 様

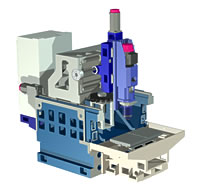

当社は、工作機械の製造販売をしており、技術部では設計を行っています。大部分は、大手自動車メーカへの販売で、工作機械を単体で販売するのではなく、自動的に製品全体を加工していくシステム商品として、生産ラインそのものを販売しています。当社の大きな特徴です。

■高度な信頼性

システム商品は生産ラインそのものですから、どこか1箇所でも故障が起こると、ライン全体が止まってしまいます。ですから、非常に高い信頼性が要求されます。当社には、工作機械事業部とは別に機器事業部があり、大手二輪メーカと提携して、部品の加工および組立てを行っています。機器事業部では、当社の製品を数百台導入して使用しており、新商品もどんどん使います。通常、検証というのは何か試験的なテストを行うだけで市場に出しますが、当社では同時に社内で機械の信頼性を検証し、それを設計にフィードバックしています。実務で使用して検証を行うという、実験・検証工場が社内にあり、信頼性に対する厳しさが違います。この高い信頼性は、当社の強みであり、自信を持っています。

新シリーズのコンセプトに「MTBF5000H(Mean Time Between Failure 5000 Hours)」と掲げているのですが、24時間フル稼働で約1年間(5000時間想定)の操業をノントラブルで稼動させることを目指して開発した自信作です。

■環境対応を考えた研究開発

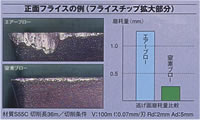

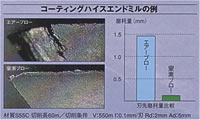

環境対応にも非常に力を入れています。通常、切削油をかけて加工するのですが、これが公害のもとになります。当社は、この問題に対して切削油を使わないドライ加工システムを研究開発してきました。無酸素状態で窒素ガスを噴出することで加工を行います。ドライ加工なので、省エネにもなります。また、製品が汚れず、工場内もクリーンな状態で加工できます。これは、設備の簡素化と洗浄・拭取り工程の省略につながります。また、研究の結果、エアブローより窒素ブローのほうが工具摩耗が何倍も少なく、工具寿命が延びることもわかりました。

さらに、窒素を利用したマグネシウムドライ加工機を開発しました。マグネシウムはアルミニウムよりも軽くて丈夫です。自動車、携帯電話、デジカメなどにも利用されており、今後ますますマグネシウム加工は増えると思われます。しかし、マグネシウムは水や切削油を使用すると、簡単に火災が起きたり、水素が発生したりと大変危険です。これからの新しい材料であるマグネシウムに対しても、安全に加工できるドライ加工を市場に伝えながら、今後も研究を重ねます。

IronCAD導入の背景

■80周年記念モデルでの課題

当社の80周年記念モデルのマシニングセンタを開発したときに、その過程でどういう問題があったのかを検討しました。時代がスピード化を求めている中、依然として開発期間が非常に長くかかっていることが課題にあがりました。また、原価が正確に達成できない。これにはデフレや設備投資の減少、海外生産との比較などのいろいろな要素があり、価格情勢が厳しくなってきていることがありますが、当社では試作の問題に焦点を当てました。試作には時間と費用がかかり、その負担を償却するために原価が達成できないということです。原価が高くなると競争力がなくなりますので、試作を作らずコストダウンするために一体どうしたらよいのかを考えました。そこで始めたのが先行開発です。マシニングセンタでは心臓部といわれる主軸やATCなどは非常に故障や問題を起こしやすい部分です。このような技術的に難易度の高い部分は、機械全体の開発よりも先行して別個であらかじめ品質工学を使って開発を行い、試作の段階での評価や無駄な試験を少なくしてコストを削減しようとしました。

■3次元CADへの取り組み

このような背景の中で、4年前に技術部の解決方法として3次元CADで商品設計することを目的に、他社のCADを使用したことがあります。当時は一番よいと言われ多く使用されていた信頼度の高いCADでした。セールスの説明では操作も簡単だという話だったのですが、実際には使いこなすことができませんでした。結局、図面の納期におわれて、既存の2次元CADで設計せざるをえない状況に追い詰められ、設計段階で活かすまでにいたりませんでした。3次元CADは解析には役立ちましたが、開発の武器にならなかったのです。

■IronCADの決め手

この経験から、次に3次元CADを購入するときに、4社のCADを半年かけて検証しました。モデルの作りやすさ、モデルの修正操作、アセンブリモデル、2次元展開のしやすさ、データの互換性、解析など、約20項目にわたり比較したのです。

まず、ゼロから図面を起こすときに、最初に断面を考えて描くことはないだろうと考えました。また、修正をする場合にも、履歴をたどって元に戻るのは使いづらいと思いました。工作機械は頻繁に図面修正を繰り返すので、IronCADがノンヒストリー系だという点が非常に大きな決め手となりました。

また、工作機械は直線や球面など簡単な寸法で求められる形状を使用しており、複雑な曲面やRをとる必要性はありません。まさにIronCADにぴったりの形状なのです。どの商品でもそうですが、CADも開発の競争で数年後は何が秀でているか予測がつきません。前回のように、いろいろな機能がついた高価なハイレンジ系よりも、自分たちが最も使用しやすく、手頃な価格で、なおかつ数年後の強みも感じたIronCADが一番よいと判断しました。昨年3月に5台導入し、現在は増設して9台を使用しています。

IronCAD導入による効果

■設計時間の短縮

設計時間は大幅に短縮できました。特に、ベッドなどの鋳物形状は、木型を作った後に砂型を作って鋳込むので、通常の図面よりも早く出図しなければならないのですが、このような大物の複雑な図面もIronCADで設計すると短納期で設計できるようになりました。

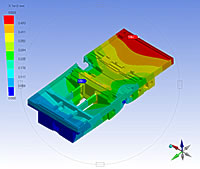

■解析結果による図面変更の効率化

工作機械は剛性が命なので、解析は非常に重要な工程です。以前は、一旦設計が終わってから解析を行っていたため、図面変更をするには納期が間に合わないという問題がありました。IronCADを導入してからは、設計と同時に解析を行い、結果が良くなければどんどん図面を変更していくことが可能になりました。

■設計チームのレベルアップ

設計者にはベテランや新入社員というようにレベルの高い人や低い人がいます。今までの2次元図面設計では形状を頭の中で組み立てる能力が必要になり、特に最初の構想や計画は、相当なキャリアを積んだ経験者が携わらないとできませんでした。口頭でビギナーに指示しても、設計レベルが違うとなかなか意図が伝わりません。形状認識を常に確認しながらの図面製作には、膨大な時間がかかりました。

しかし、IronCADを使用するようになってからは、3次元形状なので形状認識に時間はかかりません。ほとんど同じレベルで共有できるようになったので、ビギナーでもIronCADのオペレーションさえできれば、ベテランの指示で簡単に設計ができるようになり、ベテランはその他の仕事もこなせます。このように負担が軽くなった分、会社としての設計能力が上がり、機動性が高まりました。これは非常に大きな効果です。

■設計審査内容の高度化

商品開発グループ

矢野 仁康 様

計画図ができると、設計のベテランやマネージャー、部長、経験者、現場、営業が集まり、設計審査を行います。企画書に基づいた仕様になっているか、その性能がきちんと発揮できるか、品質はどうかなどを議論します。これまでは、2次元図面を黒板に貼って、図面から形状を認識することや、図面のチェックが中心でしたが、IronCADでの設計は形状がひと目でわかり、日常の設計活動と同様に今まで困難だった認識のレベル合わせが容易にできました。関心はその次に向き、商品の機能や組立て手順など、より商品に近づいた議論を繰り広げることが可能になりました。

■コンカレント化

IronCADの導入で無駄な打ち合わせが少なくなったので、企画・設計・部品組立ての工程をオーバーラップしながらできるようになり、コンカレント化が実現できました。特に構想計画の変更は、圧倒的に早くなりました。

今後の課題

■意識的にコンカレント性を向上

さらにコンカレント化を進めるために、開発・導入・営業も同時進行できるようにしたいと思っています。シミュレーション技術が進んできましたから、営業認識も進みつつあります。企画設計のときから営業することが可能になってきました。組立て方法についてもCAD上で進めておけば、先に段取りを組めるようになります。環境は整いつつあるので、今後は意識的にコンカレント性を向上させていきたいです。

■3次元化の環境作り

当社だけで3次元化を進めても、外注はまだまだ2次元環境が多くあります。また、当社でも従来商品は2次元図面を使用していますので、当分は2次元図面と3次元モデルが混在した状態が続きます。設計者も、まだ2次元図面のほうが手馴れていて早く設計できます。しかし、設計文化を変えていかなければなりません。最近はお客様も3次元モデルを要求されます。設備導入の際には、人が動くシミュレーションを行い、安全性や生産効率を考えて検討されるからです。そうしたご要望に迅速に答えられなければ競争に勝ち抜けませんので、3次元化を積極的に研究、検討していく必要性があると思っています。

HZSへの要望

購入品の3次元カタログが欲しいので、HZSが積極的に説明や指導、PRをしてほしいです。時代がこれだけ3次元化しているのだから、ぜひ率先していただきたいです。現在も一部できているようですが、当社の必要なものは、まだほとんどない状態です。

IronCADでは、組図を描けるように参照表示や外形の簡易表示の機能がほしいです。細かいものを描くとデータ量が大変多くなりますので、現在はユニット単位で設計を行っています。また、ロフトやスイープなどのガイドラインを3次元で移動したいです。今は2次元上の経路でしか1度にできませんが、3次元的にZ方向を入力できれば大変便利です。システム設計には、切削油や電気配線のために必ずパイプを通します。システム商品(生産ライン)はお客様によって並び方などもすべて異なるため、毎回ゼロから現場で計測しなければならないのです。今は工作機械の組立て中に、配管屋さんが現場で計測しながら経路を考えて、その場で曲げてつなげています。せめて配管を通す場所だけでも設計段階のCAD上であらかじめ検討できれば、組立て工数がずいぶん減ります。

動的な干渉チェック機能にも期待しています。

おわりに

商品に対する確固たる自信をとても強く感じました。それは「品質第一」を実現し、お客様の信頼を向上するために、全社を上げて取り組み、常に大変な努力を続けておられる姿勢のあらわれだと思いました。

私たちも自社製品をこのような熱意で語れるように努力をしていきたいと、引き締まった気持ちになりました。

大変お忙しいところ、貴重な時間をさいてお話を聞かせていただき、ありがとうございました。この場を借りてお礼申し上げます。

会社プロフィール

エンシュウ株式会社

| 住所 | 静岡県浜松市高塚町4888番地 |

|---|---|

| 設立 | 大正9年2月5日 |

| 資本金 | 23億9085万円 |

| 従業員 | 850名 |

| 事業内容 |

|

(高速細穴ガンドリル加工)

(横形マシニングセンタ)

(立形マシニングセンタ)

(ライン構成ユニット)