略歴

工学部 機械制御工学科

教授 福井 雅彦 様

| 1942年 | 大阪府守口市生まれ |

|---|---|

| 1964年 | 同志社大学 工学研究科 電気工学 修士課程修了 東京大学 工学部精密機械科 助手 |

| 1972年 | 東京大学より工学博士号授与 |

| 1992年 | 東京大学 工学部精密機械工学科 専任講師 九州工業大学 工学部設計生産工学科 「高精度金型講座」客員教授 |

| 1994年 | 東京工科大学 工学部機械制御工学科 教授 |

| プラスチック成形加工学会 理事 電気加工学会 理事 型技術協会 副会長(2000年度、2001年度、2002年度、2003年度) 型技術協会 1995年度技術賞受賞 電気加工学会 論文賞「倉藤賞」受賞 |

|

福武 映憲

福武 福井教授はこれまで金型等の加工技術に関して、実践的な立場からすぐれた研究を重ねてこられ、産学協同研究プロジェクトにも積極的に取り組まれておられます。また、型技術協会の副会長というお立場でも、金型技術の振興にご尽力されています。

本日は、先生のご研究内容や、先端の金型技術などについて、お話いただければと考えております。

東京工科大学の概要

福井 東京工科大学(Tokyo University of Engineeirng )は創立されて17年になります。

学長は、慶應義塾大学の環境情報学部学部長をされていた相磯学長です。

工学部では、電子工学科、情報工学科、機械制御工学科、情報通信工学科の科を設置しています。システム開発・設計から運用技術まで幅広い分野にわたり、エレクトロニクスの基礎を教育し先端技術を研究しています。

2003年10月に研究所棟が完成し、産学協同、経済産業省のバイオグループなどが入っています。

工学部、情報、情報通信、電子を再配分すると同時に、時代の先端のバイオニクス学部、情報と情報通信をまとめた形としてコンピュータサイエンス学部が新設されました。

福武 随分、お金をかけて学内の設備を充実されているようで、一般の大学とイメージが違いますね。

福井 大学もどのように発展的に運営していくかという問題があります。この1~2年、にわかに産学協同と言われていますので、産学協同を推し進めて、大学の知名度を上げ、産業界から注目されるように動いているようです。

福井研究室の方針

福武 先生の研究室について教えていただけますか。

福井 研空室では、あらゆる金型技術を目的とした設計・加工・成形に関する研究を進めています。「理論&現場における経験」を最重要視し、産学一体となった研究を行っています。世の中で注目されるのは、実際に使えるかどうか、物が作れるかどうかです。最終的には、品物が一番評価されるようになってきています。

私自身は、東京大学で加工に関する論文で博士号を取得し、プラスチックの成形も研究してきました。平成6年4月にこの大学に移り、東京大学でやってきた仕事に代わるものとしてやり始めたのが高速加工です。

最近の高速加工は、確かに注目はされていますが、普及の段階に入っていますので、もう我々の研究のレベルではないと思います。それをグレードアップしていくという形でしょうね。

世の中は、付加価値の高い金型やモノを作る方向に動いています。そのまま使ってモノができるという装置産業の時代はもう過ぎたのではないでしょうか。

コンピュータ技術が良くなり、かなり解析を利用するようになりました。解析技術を元にして、モノを作るためのソフトウェアも開発し、しかも作ったものに対して評価までする「モノ作りのシステム」です。

我々が目指しているのは、一回やった仕事はやらないようにしていることです。岡野工業株式会社さんも1回やった仕事はシステムごと売ってしまいますね。

今は情報化社会ですから、どこかで話をすると、すぐに伝播します。聞くと、必ず真似をする。そういうことから1回やった仕事はやらないで、次のステップへ行く。さらに上に行こうとすると、違う分野の人と交流をすることが必要です。たとえば、バイオも、医師や工学部の人やその他の人が絡み合って、新たな道、新たな開発を模索します。このような方向に動いているのではないかと思います。

福武 そうなると、新しい研究というのは、先生も、学生さんも、一緒に取り組まれるわけですか。

福井 私の基本的な考え方は、新たなことをやるときに、良いパートナを見つけることです。学生もしかり、企業もそうです。始めはレベルは低いですが、できるだけ速く追いつき、次の新たな開発の方向性を見つけ出します。追いつくのに時間が掛かっているようでは、時代遅れになると考えています。我々も、いろいろなところで情報を集めたり、人間関係を作ったりするのは、新たなパートナと違う視点で仕事をするということが、一番大きな狙いです。

CAEの重要性

福武 モノ作りの中では、新しい商品をいかに早く市場に出すか。これは必然的にコストダウンにもつながります。このことを本当に実現しようとすれば、3次元データをどこまでうまく活用できるかという点で、CAEの重要度が増していると思います。

福井 大学院生が7人いまして、解析を踏まえた上での研究をしています。世の中では、無駄をなくす、開発期間を短くするという観点から、CAEの道具をどう使いこなすか、結果をどう利用するかということが重要だと思います。

鋳造関係では、流動解析、凝固解析を行っています。

光関係では、2次元の光解析、3次元の光解析です。

今後は、熱解析がほしいですね。

大学の勤めは、モノがうまくできるということだけではなく、どうしてうまくできるのかということを解明することが仕事だと思います。そのために、解析をしながら実験をすることに意義がありますし、次を考えるときに、その考え方が、新しい開発につながっていきます。

福武 実際の実験と、解析結果を突き合せ、データを蓄積し、解析結果をどう評価するかということがポイントだと思います。この大学は、実験棟、研究棟など相当な実験ができる設備が整っているように思われますが、設備などはいかがでしょうか。

福井 最先端の機械を大学が常に設備するのは無理です。最先端の機械を持っているところや機械メーカさんと共同で研究をするという形になります。

たとえば、鋳造技術の研究に関して、いろいろな計算シミュレーションや型の設計などは大学で学生がやりますが、実際の実験になりますと、鋳造機メーカさんへ行って実験を行います。また、毎月、工作機メーカさんにも2泊3日で実験に行きます。

福武 そういう意味でも、産学協同ということは重要ですね。

福井 そうですね。この研究室の学生は、自分の手を汚して加工をしています。

加工を外国人に任せているところもありますが、自分たちが削り、手を汚すということをやらないと意味がないのです。加工している中で、これはまずいな、次からはこうしようと、こういう方法でやったほうがいいなということを、その場で考えているのです。見ないとそのヒントは絶対に出ないと思います。得意な分野を生かして能力を発揮させるということも必要だと思います。

私はハード屋さんですから、そういうことをあえてします。ソフト屋さんは、そういうことをしないですね。

研究テーマ

福武 先生の研究室には学部の学生と大学院の院生と何人ぐらいおられるのですか。

福井 今年は学部が16人と院生が7人の23人です。

研究テーマは大きく分けると3つで、CADやアニメを含めた分野、CAMの分野、成形の分野です。

【3次元CAD・アニメーション応用技術の開発】

■エンジニアリングアニメーション表現方法の研究

今まではロボットの部品を組み立てるというエンジニアリングアニメーションという捉え方をしており、StudioMAXを使って、工場のレイアウトや人の動きを表現してきました。今年はちょっと違った取り組みで、Mayaを使い、3次元CADとアニメーションをつなぎ、切削取り残し、5軸のシミュレーション、ヘール加工(回転しない工具で、これは特殊なもので、あまりCAMメーカさんも作らない)など、加工ソフトの開発はもちろん、シミュレーションの分野にも取り組んでいます。

論文というのは筋道がなければならないので、従来のやり方では内容が乏しくなってきたことと、我々の専門と繋がりがあるほうが発展性があるということで、このような取り組みに変わってきました。

【最新CAM技術の開発】

加工関係では、超硬、型材などの加工工法開発や、スクラッチ(ヘール)加工ですね。5軸は光学解析ソフトを利用して解析結果に基づいて加工しています。

■スクラッチ加工による超精密金型加工(LCD用バックライト導光体金型)の開発とその実用化

導光体は、ダイヤモンド工具で加工していくのですが、パターンや溝など、模様やグルーブの形が、全体の明るさを決めます。小さいのはLEDで、大きいのは冷陰極管です。LEDが何個か並ぶと、それにマッチしたパターン設計を行う必要があります。また、LEDは点光源ですからそれぞれが指向性を持っています。パターン設計をしてどうなるかを解析してから、こういうパターンにしようというのを決めて加工します。

平面加工は、40nm(ナノメータ)以下にしないと使い物にならなくなります。溝加工より、平面加工の方が難しいですね。

左図は、昔の携帯の画面サイズぐらいですね。今はもっと大きくなっています。カーナビ、ノートPC、さらにテレビにも発展しています。テレビは直下型ですから少しやり方が違います。最近は、試行回数を減らすために、光学設計を重視した方法で光学部品のモノ作りを行っています。

■高硬度材用cBN工具の開発と実用化

超鋼合金工具にかわる材料として、材料と工具の形状面に着目してcBN工具の開発に取り組んでいます。しかし、cBN工具は高価なため、付加価値をつけるにはどういう使い方をしたらいいか、どういうものを加工したらいいか、いろいろ研究しているところです。

【最新成形技術の開発】

成形に関しては、マグネシウム合金材の鋳造、デジタルサーボプレスによる100KgF級のハイテン材の絞りを研究しています。最近ハイテン材のプレス成形では、スプリングバックやねじれの問題をCAEの解析を含めて研究するような傾向が強くなってきています。このため、CAEを担当する者とプレスを担当する者が必要ですね。

また、プラスチック射出成形では、薄板の成形で電池のケースやメモリー関係はものすごく薄く、0.1mmというオーダーのものが要求され始めています。

■デジタルサーボプレスによる100kgF級高張力鋼板絞り加工開発

ハイテンの100KgF級の3段絞りです。なかなかここまではできないと思います。今は6段まで絞れます。100KgF級ですから、相当硬いですし、皺もなく、きれいな仕上がりです。

我々も加工だけではなく、成形と組み合わせて付加価値を高めています。

■抜き勾配0度製品のMgダイカスト成形技術の開発

マグネシウム合金材の一般鋳造は、抜き勾配を付ける鋳造です。この一般鋳造では、後加工が必ず必要になります。このため、後加工代や加工時間が余分にかかる欠点がありました。

最近開発に成功した抜き勾配0度鋳造法は、後加工が不必要なため、製造価格を大幅に下げることに加え、鋳造品の高精度化が可能になります。

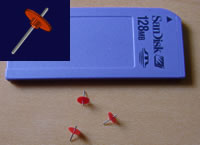

たとえば、自動車のドアのロックボディーもその1つの例で、下図のミニチュアシリンダは、私どもが開発に成功した抜き勾配0度の製品です。勿論、この製品は、穴加工やバリ取り加工など後加工をまったく行わない、いわゆるネットシェープ製品です。また、このシリンダー製品の内径公差は、±30μとされており、これをクリアしています。

どうしてうまくいったのかですが、温度勾配によって収縮が変わるこの点に注意した鋳造実験と金型設計を行うことです。特に、冷却、型温度など、普通の条件とはまったく違う条件にします。普通はそんな条件ではやらないと思います。予想をするのに、解析はとても重要です。

実際の鋳造品を切ったものも、内部に全然巣が入っていません。マグネシウムはアルミよりはるかに軽いので、自動車の軽量化に貢献できるのではないでしょうか。現在は、自動車部品に主にアルミが使われていますが、将来、軽量のマグネシウムに替わる可能性もないとはいえないでしょう。

マグネシウム鋳造が有利な点は、金型材との親和性、収縮にあります。つまり、鋳造しやすいことです。

■微細部品のインサート成形技術の開発

微細加工は、見えないほど小さなものです。

大学のバイオ関係にナノロボが入りますので、そういうものを大いに活用して、我々はバイオニクス学部とは違う目で、マイクロナノ加工に取り組む予定です。この世界は5年というようなオーダではなく、もっとかかると思います。このようなものがどういうものに使えるかという探りは必要だと思います。

福武 テーマは学生さんだから、1年ぐらいで完結する形でやっておられるのですか。

福井 長くやったからいい仕事ができるわけではないので、ある期間でまとめないといけないと思います。それで長引くようなら、その開発は意味がないと思います。

福武 いいソフトがないからというときは、ソフトの開発もされるわけですね。

福井 スクラッチ加工(シェービング加工)などはC言語でプログラムを書いています。プログラムが組めるのは、研究室の学生の中で数人です。現場で機械を触って段取りをしたりする学生は多いのですが、ソフトの作成になると何人かになります。今後を考えると、そういう人間を増やさないと、新たなことはできないと思います。

福武 使うほうで行くのか、自分で考えた結果をソフトに置き換えるのか、置き換えができなければいつまでたっても新しいことはできないということですか。

福井 作れないと、装置産業で終わります。企業に勝つためには、自分でソフトが作れないとだめです。

常に一歩先を歩むためには

福武 生き残るためには、金型ということで考えても、会社のビジョンをきっちり持って、どういう分野で生き残るかということ明確にしておかないと、中途半端ではだめだということですね。

福井 あるものができたからと、そこで止まってしまったら、それで終わりでしょうね。非常に大変な時代です。ニーズも考え方も変わってきますので、情報、動きを常にサーチをしながら、次のステップを決めることが重要でしょうね。

もうひとつは、今までの経験から、あまり先の話ではあまり注目してくれません。今よりも少し先のことにトライしているのが、一番注目されますね。

型技術協会の役割

福武 型技術協会の副会長をされていらっしゃいますね。型技術協会は、技術の交流、技術を磨いて上げていきましょうということが趣旨ですね。

福井 最初は、中川先生、黒田精工 名誉会長の黒田彰一さんと私の3人でやり始めましたが、型技術協会を設立して、17年目になります。今は、トヨタ自動車の井川取締役が会長をされています。

最近は、型技術者会議も参加者がかなり多くなり、発表件数も増えています。いろいろな人に協力していただいき、2003年11月の長野のワークショップもたくさんの方に参加いただきました。

ただ、参加者という点では、現場である小規模の金型屋さんの参加が少ないようです。日本の大手企業は富士山の天辺ですが、裾野がないと崩れてしまう。中小企業のの人たちの本当の声の交流の場となり、頂上とも交流をするという形になると一番良いのです。ところが、裾野のほうは、納期は厳しい、値段は安いということから、会議に参加する余裕がなくなっています。これは、非常に問題です。

それで、2003年度から協会で取り組み始めているのが、地方発信型交流会です。この試みは、地方の金型企業さんを訪問してお互いの意見を交換することに加え自慢の仕事を発掘することです。これは井川会長の発案です。つまり、地方発信型の交流会を開催することで、型技術協会の知名度を上げるということと、新しい型作りの発掘を行うことです。

金型専業メーカへのメッセージ

福武 金型の専業メーカさんにメッセージをいただけますか。

福井 技術レベルが高いかどうかが、生き残りの道だと思います。ある鋳造関係の会社は、他社では思いつかないようなゲート設計をします。それは、部長やリーダにそういう設計ができる人材がいる。そのような持ち味のある企業は生き残りますね。

とおちゃんかあちゃんの金型屋さんも知っていますが、逆にそういうところは何とかなってしまうのです。むしろ、従業員をある程度抱えているところのほうが、問題で、技術レベルがある程度ないと、生き残れない。

金型企業さんでCAEの技術を生かそうと思うと、100人、200人を超えないと無理でしょうね。そうなると、大学と協調関係を持って、ギブ&テイクでいくという考え方もあります。

CAD/CAMベンダーへのメッセージ

福武 我々のようなCAD/CAMメーカにもメッセージをいただけますか。

福井 今、我々一番悩んでいるのは、5軸CAMのいいソフトがないということです。今後の日本を考えた場合、加工技術の高度化に必要不可欠だと思います。また、加工技術の独自性や特殊なものを作るには、独自開発のソフト(加工)が必要になります、これにより、差別化が可能になります。

たとえば、5軸加工になると難しくなりますが、逆にできるできないの差別化が明確になります。

マンネリ化から抜け出すということと、ニーズがある中で道具とのつながりが結構あると思います。

福武 本日は、先生のご研究の先端の成果を見せていただき、どうもありがとうございました。これからもますますのご活躍を祈念しております。

昨年(2002年度)の発表事例のご紹介

―進化するモノ造り技術―

(高速高能率切削加工専門委員会・エコマテリアル成形研究委員会)

開催日時:2003年2月21日(金) 13:10~17:40

場所:東京工科大学 講義棟D301号室

発表プログラム/13:10~17:40

1. 挨拶 東京工科大学学長 相磯 秀夫

2. プロジェクト委員長挨拶

東京工科大学機械制御工学科教授 福井 雅彦

3. 開会宣言 東京工科大学大学院 金井 剣

第1グループ(3次元CAD、アニメ)/13:25~

1. 物造り支援エンジニアリングアニメーション

2. デジタルエンジニアリングとアニメーション

第2グループ(金型加工)/13:50~

3. 自動車アウターパネル加工の研究

4. 高硬度材の直彫り磨きレス加工の研究

5. 超硬合金材金型の直彫り磨きレス加工の研究

休憩/14:25~14:40

6. LCD金型の加工の研究

7. cBN工具による高速加工の研究

第3グループ(各種成形、その他)/15:20~15:55

8. ヘリカルギアのインサート成形の研究

9. ハイサイクルマグネシウム合金材のダイカスト成形の研究

10. 電磁プレス機による高速せん断の研究

11. ゴーカートに関する研究

特別ゲスト/15:55~16:15

高真空アルミダイカスト成形の現状

(株)東芝機械 加藤 高明様

閉会挨拶/16:15~16:20

研究室見学/16:20~16:40

懇親会/16:40~17:40

福井研究室の2003年度の「産学協同研究プロジェクト研究発表会」は、2004年2月20日(金)に開催予定です。