「EOSINTを使用した鋳造品製作」

| RPシステム部 橋爪 康晃 |

e-Manufacturingとは

EOSが提唱する新しいものづくりのコンセプト。

定義は「迅速に、柔軟に、低コストで、デジタルデータから直接製品を自動的に生産する手法」

はじめに

このコラムでは、3次元CADデータから直接製品を造形するRP(ラピッドプロトタイピング)技術の中でも、ハイエンドに位置するレーザー焼結型RPシステムEOSINTシリーズについてご紹介してきました。本誌No.39では「EOSINT Pによるプラスチック部品製作」、No.40では「EOSINT Mによる金属部品・金型製作」と題して内容を掲載しています。今回は「EOSINTを使用した鋳造品製作」をご紹介します。

表1は、EOSINTを使用した製品製作を、「プラスチック部品の製作」と「金属部品の製作」に大別したものです。

| 製品 | 材料 | 材料名 | 主な用途 | 機種名 |

|---|---|---|---|---|

| プラスチック | ナイロン ガラス入りナイロン アルミ入りナイロン |

PA2200 PA3200GF Alumide |

意匠検討モデル スタイリング用モデル 機能試験用試作モデル エンドユーザ製品 |

EOSINT P385 EOSINT P700 |

| 金属 | ポリスチレン | PrimeCast100 | ロストワックス 鋳造用消失モデル |

|

| ブロンズ系合金 鉄系合金 鉄系合金 |

DM20 DS20 DSH20 |

試作用射出成形金型 量産用射出成形金型 金属部品 |

EOSINT M250Xtended EOSINT M270 |

|

| シェル砂 | 鋳型(主型、中子) | EOSINT S750 |

EOSINTと鋳造

EOSINTを使用した鋳造には、次の2つの手法があります。

- EOSINT Sを使用した砂型鋳造

- EOSINT Pを使用したロストワックス鋳造

表1にある通り、EOSINT Sはレーザー焼結法によって、鋳造用のシェル砂を3次元CADデータから直接造形します。これを主型または中子に利用して砂型鋳造するのが1です。2は、EOSINT Pによって、製品形状をポリスチレン材料で造形し、それを消失モデルとして活用するものです。以降にそれぞれの特長や事例を記します。

EOSINT S750

レーザーが変更され生産性が

大幅に向上

EOSINT P700/EOSINT P385

造形サイズが異なる2タイプ

EOSINT Sを使用した砂型鋳造

【EOSINT Sの特長】

EOSINT Sの主な特長は下記の通りです。

- 従来品同様の鋳型が製作できる

- 分割して製作していた複雑形状も一体構造で造形することができ、製作の労力を軽減する

- 鋳型の分割を不要にすることで、高精度な鋳造が可能になる

- 従来の鋳型と同様のものが製作できるので、既存の鋳造工程にそのまま適用できる

- 複数モデルを同時に多数個造形できる

第一に3次元CADデータから直接鋳型の製作を行うため、鋳造品の製作プロセスそのものが短縮できます。また、最新機種であるS750は2機の高出力Co2レーザーを搭載し、スキャン速度、材料散布工程で使用するリコーティングシステムも高速化し、造形時間そのものも以前よりも短縮しています。またレーザー焼結法を使用した積層造形の特長として、従来分割しなければ製作できなかった非常に複雑な形状であっても、その難易度に関わらず製作できます。特筆すべき部分としては、RPという工法を使用していながらも、製作された鋳型は従来のものと変わらないということです。このため、既存の製造工程の中に、そのまま採用いただくことが可能です。同システムのお客様では以上のような特長を活かし、従来工法と合わせて、主に鋳造品の試作において効果的に活用いただいています。

【EOSINT Sによる鋳造の事例】

エンジン開発の試作品製作に

多く適用されている

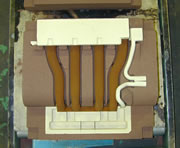

一体構造で製作された

複雑な中子

EOSINTを使用して製作された

アルミ鋳造品

(日産自動車株式会社様)

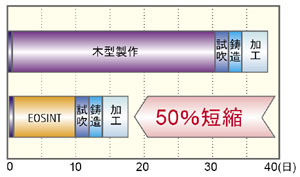

自動車のエンジン部品に多く適用されるEOSINT Sですが、その造形サイズを超えるものを製作する必要もあります。そこで、多くのお客様では独自の手法でこの課題に対応されています。例えばあるお客様は、自硬性の砂で必要に応じたサイズのサンドブロックを準備し、それを大型ミリングマシンで切削して主型を製作。これと並行してEOSINTで中子を造形し、これらを組み合わせて鋳型を製作しています。また、別のお客様は、光造形で造形したモデルをマスターにして主型を製作し、EOSINTで造形した中子とのコンビネーションで鋳型を製作されています。写真6は、他工法で製作したものとEOSINTで製作した中子を組み合わせて活用している事例です。図1は、EOSINT Sの導入効果に関して、お客様による比較分析の結果です。

自硬性、ガス硬化、EOSINTの

鋳型部品をハイブリットに利用

(株式会社ナカキン様)

従来工法とEOSINTを使用した工法との比較

(株式会社ナカキン様)

EOSINT Pを使用したロストワックス鋳造

【EOSINT Pの特長】

樹脂材料を使用するEOSINT Pには消失モデル用の専用材料が用意されています。従来のRP用材料とは異なり、消失性が高く、鋳造時に燃えかすが残らないため、ロストワックス鋳造に最適です。造形については、サポートが不要であること、それによって複数モデルを同時に多数個造形できること、そしてEOSINT S同様に、従来工法では製作できなかった形状も自由に表現できることが大きな特長です。

【EOSINT Pによる鋳造の事例】

EOSINT Pを使用したロストワックス鋳造は、自動車部品を中心に、マニホールドのような薄肉のものや、複雑な形状を有する製品に実用レベルで採用されています。

写真7は、自動車の車軸部品のロストワックス鋳造に適用された事例です。写真奥がポリスチレンで造形した消失モデル、手前がアルミ鋳造品です。プロセスを追って説明します。1日目でデータの確認や準備を終え、2個での同時造形を開始。製品データをそのまま使用するので、この段階で製作プロセスが大幅に短縮されます。造形されたモデルにワックス含浸を施し、品質検査などを経て鋳造が行われます。10日目以降は機械加工、他部品への組み付けなどが行われ、製品が完成します。この事例では、従来工法に比べ工期を70%短縮、コスト30%低減を達成しています。このように、約2週間から3週間での鋳造品製作がEOSINTを使って行われています。

おわりに

EOSINT SまたはEOSINT Pを使用した鋳造は、精度、品質的に従来工法と比べて遜色はなく、しかも圧倒的に少ない工数、費用で鋳造品を製作することができます。特に小ロットに対応する工法として、非常に有効なツールであるといえます。

EOSINTは、新しい製造形態「e-Manufacturing」を鋳造の世界でも実現しています。