―30年の歩みと今後の戦略―

執行役 IT推進部長

小沼 和明 様

【小沼 和明 様 略歴】

| 1949年 | 東京都生まれ |

|---|---|

| 1971年 | 立教大学 経済学部卒業 TCM株式会社に入社 |

| 1982年 | 情報システム 専任(10年間) |

| 2001年 | 理事 営業企画部長 |

| 2006年 | 執行役 |

| 2007年 | 執行役 IT推進部長 |

竹内 敬二

竹内 御社とは弊社設立当初からのお付き合いになります。御社の情報システムとともに、我々のビジネス系事業も30年歩んできたと思います。今でこそアウトソーシングは当たり前ですが、事業の集中と選択ということを30年前に実践されていらっしゃったのですね。

30年を振り返って

小沼 30年前は、まだコンピュータのCPUおよびディスクが小さく、開発されたばかりでしたので、たいした仕事はできませんでした。

この30年間で、ハード・ソフトは飛躍的によくなり、活用が変わりました。

当社も本当に30年間お世話になりました。

竹内 こちらこそ、ありがとうございます。

さて、当社のお客様も、御社のフォークリフトを使われています。御社の事業概要を説明していただき、今の売れ筋の商品についてもお話ください。

事業概要

小沼 当社は、産業車両、建設車両、および物流・製鉄・港湾・環境などの新製品事業とCS事業をコアビジネスに、グローバルに事業を展開する「総合物流システマ」で、物流業界のパイオニアです。

1949年に国産第一号のフォークリフトを生産し、その後1960年に、国産第一号のホイールローダも生産しました。

現在の主力製品は、物を運搬するフォークリフト、建設現場や採石上で活躍するホイールローダ、コンテナを運搬するトランスファークレーンなどです。

我々はどちらかというとプロのユーザ、港湾で使っているお客様の分野に非常に強くて、大きい機種ほど当社が優勢です。フォークリフトは世界各国に輸出していまして、今では輸出比率が約6割です。ホイールローダは大半が国内です。

2006年10月に、日立建機が株式の51%を取得し完全な親会社になりました。当社は50年の歴史がありますが、売上高1,000億という数字をなかなか突破できませんでした。2005年度は900億弱ぐらいでしたが、日立建機ルートの販売が増え、2006年度は1,100億で一気に1,000億を超え、今年は1,300億を目標にしています。

竹内 親会社の日立建機様も1兆円を目指される企業ですし、親会社が同業者であるということで理解もあり、あらゆる相乗効果が出ているのでしょうね。

【グローバル化】

小沼 ホイールローダは海外への輸出が弱かったのですが、昨年来、世界特にヨーロッパにホイールローダを輸出していこうと、日立建機のルートに乗せて、販売を開始し、当社の輸出比率も30%から今年41%なりました。

グローバルな体制を作るために、今年の8月には本社を東京に移転します。また滋賀工場の中にドライブユニット工場を建築中です。ホイールローダのドライブユニットもひたちなかに日立建機の工場を新設中ですが、それも8月に完成して、竜ヶ崎工場のドライブユニットを移転します。これからグローバルに販売していくために、大増産体制に入り、売上げをどんどん増やしていく計画です。

竹内 国内の生産は増産体制ですが、中国や東南アジアに工場を作られているのですか。

小沼 今、フォークリフトは中国とアメリカで生産しています。中国は約10年前に工場を作りましたが、中国の現地フォークリフトメーカとの合併会社でした。それを昨年の10月に、日本の資本100%の独資で工場を作り、今年の12月から現地生産を強化する予定です。アメリカは、18年ほど前にフォークリフトがダンピングで問題となり、その後アメリカ生産を開始しました。ところが、販売網が弱かったので、販売を委託していた2つの会社を昨年と今年の4月の2回に分けて買い取り、製造販売一体でアメリカ展開する体制を整えました。

ホイールローダはヨーロッパでものすごく売れています。フランスのリヨンにある日立建機の工場で、ホイールローダの現地生産を行っています。今は、大部分をコンポーネントの形で日本から持って行っていますが、将来的にはかなりの部分をリヨンで作ろうと計画しています。

竹内 東南アジアのほうはいかがですか。

小沼 東南アジアは、今のところ各メーカはフォークリフトをあまり作っていません。将来はインドが大きい市場になると思いますので、2ヶ月ほど前にインドの会社と提携をして、将来的には、インドでフォークリフトを作る布石を作っています。ただ今は、インドで作るメリットはまだありません。

今伸びているのはロシアです。フォークリフトもそうですし建設機械もどんどん伸びています。昔ですとアメリカ・ヨーロッパなど一部の地域が落ちてくると影響を受けましたが、今はどこかが落ちても別のところが良いという具合に、グローバルに展開するメリットを感じています。

竹内 世界全体を考えると、まだまだ発展途上国が開発されていくと、このような機械の必要性はますます増えていくでしょうね。

小沼 建設機械などの国内需要は最高時の半分以下に落ちていますが、フォークリフトの場合は最高時の85%まで回復しています。無人車に代わると言われましたが、結局フォークリフトは、手ごろな値段で長い間使えるということで需要が落ちないですね。

中国でも人手で行っていた作業がやはり機械だということになって、これからどんどん需要が増えると思います。ロシアでも同様に、機械を導入し始めています。

TCMの特約店システム

竹内 御社の事務計算のシステム化をお手伝いさせていただいていますが、御社の特約店システムについてお話いただけますか。

【特約店システム導入の経緯】

小沼 昭和53年に取り組み始めて30年になりますが、特約店システムについては、NDESとともに歩んできたと思います。

当社では、各地域で密着した販売サービス活動を行うため、全国19特約店のネットワークを中心に約380の拠点があります。海外は5つの事業所と多くのディストリビュータが販売を行っています。

この30年間、エンドユーザから特約店および各支店、本社、生産工場、部品などを供給する企業までを情報でつなぐ特約店システムの構築に取り組んできました。昭和53年に事務の合理化と作業の標準化に取り組みました。当時は工場長が整備作業の価格を決めていましたが、それではお客様に対して不信感を与えるということで、タイヤ交換をしたら1万円という価格を決めて、それをマスターにすべて登録しました。お客様への請求も統一して、売掛金につなぎました。NDESが事務計算をやり始めたのはここから始まっていると思います。最初はNDESの

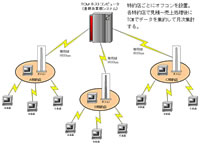

効果は上がっていきましたが、それではデータの情報交換ができないので、昭和63年に特約店ごとにオフコンを導入し、各支店には専用端末を置いて、専用線で結びました。そうすると、今までは別々のコンピュータに入っていた情報が、特約店のオフコンに集約されますから、顧客情報や販売情報や製品情報が蓄積され、整備作業を実施するときに、情報を活用することができます。

これが第2段階です。

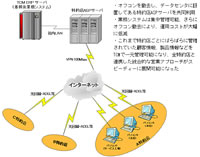

しかし、顧客情報や販売情報などが特約店ごとに管理されているため、TCMでは有効活用できていませんでした。その後コンピュータの性能も向上し、通信回線が非常に速くなったので、平成14年にOracleをデータベースに、intra-martを利用したWebシステムにリプレースし、ASPサーバを置いて特約店や支店と直接つないでいます。

これまで特約店ごとにばらばらに管理されていた顧客情報や販売情報などがTCMで一元管理できるようになりました。また、システムも修正をすると今までは特約店ごとにメンテナンスをしなければならなかったのが、サーバ1台だけのメンテナンスを行えばいいようになりました。

営業支援システムの機能も盛り込まれているので、特約店の営業担当がどのくらいの頻度で顧客を訪問しているかという「タッチ率」も、TCMで把握することができます。特約店に対して、具体的な営業指導ができるようになりました。

TCMで生産して特約店からお客様に販売し、整備をして、最後廃車になります。そこまでの一気通貫のすべての流れをサーバで管理する。管理者、営業マン、サービスマンが直接活用するので、1,000台の端末がつながっています。

30年の歴史の中で、昭和53年からスタートして、昭和63年、平成14年と3段階のステップを踏みながら、今現在にいたっています。

【海外へも展開】

小沼 国内の特約店システムを海外にも展開し始めています。Webパーツカタログの2次元部品イラストと部品リスト(数万点におよぶ部品)を確保し、いつでも供給できる状況になっています。次に、Webパーツシステムの改良時には、車両の3D-CADで作成したデータを表示して、部品番号の検索や注文ができるようにしたいと考えています。

今後の課題

竹内 今後はどのような課題に取り組まれる予定ですか。

【内部統制とセキュリティ】

小沼 今年4月に、IT推進部ができました。何を一番求められているかというと、内部統制です。作業と作業の間になるべく手作業が入らないように、すべてをコンピュータで行うような仕組みを考えています。

たとえば、お客様に新車を売る場合、購入する物すべてに原価が発生しますが、今はそこに手が一部介入してしまいます。それを全部、手が介入しないような方向にしていく予定です。

もう一つは、手作業でいろいろなことができないようにしようと思っています。極端な話、売上が独立していると、出荷されていない車両が売上計上できてしまいます。ところが、出荷のデータが入らない限り売上が立てられないようにしてしまえば、ありえないわけですね。コンピュータ上で制御をしていくということも含めて、内部統制、つまり人手が介在しないようなことでコンピュータを活用していこうと考えています。

当社も日立製作所のグループになりました。内部統制やSOX法が日本でも始まりますから、そこで一番求められているものは、いろいろな不正が起こらないようにシステムで防御しなさいということです。

ただ、今度は逆の大きな問題点があって、先ほど特約店と1,000台結ばれていると言いましたが、前述のように世界ともつなぎ始めました。ヨーロッパや東南アジアの拠点やディストリビュータから部品の在庫問合せは活発化しています。そうすると今度はセキュリティの問題があります。広がったのはいいのですが、今度は逆にそれを守っていかなければいけません。これからは内部統制とセキュリティにどう対応するかが大きな課題です。

竹内 日立建機様と情報のやり取りはされているのでしょうか。

小沼 結局セキュリティの問題が一つあります。日立建機のシステムに直接入ると、いろいろと問題があります。今は、日立建機がTCMに渡す情報は一箇所のボックスの中に入れて、TCMもそこのボックスを見にいく。TCMもそのボックスの中に入れてデータを渡す。ボックスを経由してやり取りしています。たとえば注文が来ると、日立建機がボックスに情報を入れて、TCMが取りにいき、TCMで処理をして、またそのボックスに入れて返します。今は、TCMが直接日立建機のシステムを見にいくことはありません。セキュリティを完璧にして、早く連携したいですね。

【衛星を使った情報収集】

小沼 もう一つ課題があります。それは衛星を使って、動いている車の整備の状況についての情報を収集したいと考えています。これは日立建機ではもう実施していますが、フォークリフトの場合は価格がそれほど高くないので、まだ実施していませんが、このようなことを実施していくとお客様の囲い込みができます。

竹内 絶えずお客様の情報をウォッチして、タイムリーに保守点検などができますね。GPSで車の位置がわかりますから。

小沼 日立建機がなぜやっているかというと、作業は山の中で行っていますから、購入者と使っている場所とが違うからです。でもTCMで販売しているフォークリフトは、ほとんど購入者と使っている場所が一緒ですから、位置はあまり重要ではありません。

どの地域で一番多く車が動いているかということがわかると、どこに拠点を作ったらいいかがわかります。

コンピュータの能力や通信回線の進歩に絶えず気をつけて、使えるものをどんどん取り入れていかないと、遅れていってしまいますね。他がどんどんやっているのにそれに乗り遅れると、囲い込みができなくなってしまいますから。これからそういうところをやっていかないといけないですね。

当社でもトランスファークレーンなど高い車両の使用状況が絶えずわかるようにしています。コンテナの位置を把握し、効率よく出し入れすることなどに使っています。

今はTCMでは高い車両しか実施していませんので、安い車両まで広げていく必要があると思います。

【さらなるサービス向上にむけて】

小沼 特約店側では、最初にお客様に見積りを作ります。注文を取って、それが当社に来て、車が出ていきます。

サービスをした状況がどんどんデータとして蓄積されますが、ここにも今後の課題があります。昔はコンピュータの容量が少なかったので、サービスや見積りの過去のデータなど保存できませんでした。ところが、今は見積りでは前回の価格がわかりますし、サービスではその車がどの程度の整備状況かということが、明細で把握できます。これは非常に大きいことです。

なぜかというと、近年お客様はメンテナンス付きリースを希望しています。今までは車が壊れるとその都度修理をしていましたが、お客様もある程度平準化したいということで、たとえば月に5万円払うから、壊れたときはすべて修理してくださいという話になるわけです。そのときに5万円が採算に合うかどうかです。過去のデータが全部蓄積されていれば、お客様の修理状況がわかりますので、適切なメンテナンス価格を算出できます。今のシステムは5年前に開始しましたから、5年間のデータが全部、整備の明細まで入っています。

今まではいくらかかったかという金額はわかりましたが、これからは明細まで入っていますから、その現場がどういう使い方をしているかということまでわかります。そこがこの5年間でかなり変わってきているところです。

竹内 我々の保守契約と同じですね。保守金額の中身がなぜこの金額なのかということですね。

小沼 ソフトウェアの場合はお客様によって使い方が違うということはないでしょうが、我々の場合、港湾で使っているお客様と町の中で使っているお客様とは、使用頻度にかなり違いがあります。

【排ガス問題】

小沼 今後のフォークリフトとホイールローダの課題は、排ガス問題があります。これは非常に大きな問題です。エンジンについては今3次規制ですが、3年後にはもっと規制が厳しくなります。エンジンだけではなくマフラーなども規制の対象になって、排ガスが絶対出ないようにしなければなりません。

今は電気車の比率が5割くらいまできています。次の規制が実施されると、エンジン車がどんどん減って、電気車になっていく可能性があります。我々も電気車やハイブリッド車の研究に取り組んでいます。フォークリフトはハイブリッドなどにすると採算が合いませんが、1億ぐらいする機械では、今年から港湾に導入しています。

竹内 ディーゼル車と電気車と、価格的には開きがあるのでしょうか。

小沼 電気車のほうが2割ほど高いですね。今後は同じくらいの価格になると思います。電気車のほうが購入時は2割ほど高いですが、電気代とガソリンの値段を比べたときに、3~4年くらいで逆転します。だから今でも電気車のほうがお買い得ですよという説明をしています。これから販売時の値段も同じになれば、ますます電気車のほうが生涯値段が安くなりますから、電気車に向かっていくと思います。ただパワーがどれだけ出せるかということですね。

竹内 フォークリフトの荷物を持ち上げるくらいのパワーだったら変わらないのですか。

小沼 そうですね。普通のフォークリフトで持ち上げるだけなら特に変わりません。たとえば港湾などですと、新聞のロールなどを回転させたりしますが、これはすごく負荷がかかります。挟み込んだり回転させたりするときに、非常に負荷がかかりますから、電気車で平均8時間稼動しますが、途中でバッテリーを充電しなくてはなりません。今そこが致命的なところですね。これが解決されれば、普及すると思います。

NDESに期待するところ

竹内 IT戦略としては今後グローバル展開の中で、セキュリティ、世界に通用する規則、コンプライアンス、内部統制などに取り組んでいかれるということですね。最後に私どもに対する要望などについてお話しいただけますか。

小沼 内部統制上でまだ手が介入している部分がありますので、そこを強化しようと考えています。

販売を中心とした請求書の出力などは完成しましたが、原価部分がまだ弱いので、まだ手作業で残っている部分を早急に対応していきたいと思います。

また、国内でいいシステムが構築できましたので、それを海外でも活用したいと考えています。海外からどんどん入り込んでくるような形になっていますので、海外側からの要望もあると思います。タイムリーに修正してもらわなければならないところも出てくると思います。通信回線についても、中国の工場とも回線を結ぶ計画です。中国は回線状況が良くなく、どのような方法で結ぶのがいいか悩んでいます。NDESは、親会社がNTTデータになりましたから、世界との通信などについても良い方法を教えてください。

竹内 私どもとのお付き合いが30年、御社の情報システムの肩代わりをしているつもりでおりますので、いろいろなご要望を出していただければありがたいと思います。御社出身の職員も当社にはおりますし、そのために作った会社だと思います。遠慮なさらずに何でも言っていただければと思います。

本日は、お忙しいところをどうもありがとうございました。

会社プロフィール

TCM 株式会社

| 設立 | 1947年2月17日 |

|---|---|

| 資本金 | 97億5961万円(2006年10月1日現在) |

| 売上高 | 1,130億9800万円(2007年3月期) |

| 従業員数 | 895名(2006年10月1日現在) |

| 事業概要 | 産業車両:フォークリフト( 小型・中型)、ショベルローダ 建設車両:ホイールローダ、スキッドステアローダ、除雪車、特機車両、部品・サービスなど |