鋳物技術の最先端を行く

“コイワイ法”による短納期&高精度鋳造試作の実現!

| コニカミノルタセンシング株式会社 国内販売部 鶴田 徹 |

短納期&高精度試作の実現に向け、伝統技術と最新のデジタル技術を融合

小岩井 修二 様

試作鋳物30年以上におよぶ経験をもとに、薄肉精密鋳物や軽量精密鋳造でトップクラスの技術を有する株式会社コイワイ様。自動車部品に関しては、「車に積まれるすべての鋳造品の鋳造経験を有する」という鋳造の専門集団です。

"短納期&高精度"をモットーとする同社は、新たな取組みとして、グラビティーによるアルミニウム金型鋳造量産やアルミニウム、マグネシウム、FCの砂型鋳造試作体制の実現を目指されており、西湘テクノパーク(神奈川県小田原市羽根尾工業団地)に西湘テクノR&Dを設置されました。

ハイエンドの3D CAD/CAMをはじめ、レーザー焼結型RPシステム(EOSINT S)、高速万能アルミニウムCNCドリル、CTスキャナ、そして非接触3次元デジタイザシステムとして「VIVID 9i」リバースエンジニアリング/検査用ソフト「RAPIDFORM XOR/XOV」など、最先端の鋳造設計・製造および品質検査を可能にする設備を積極的に導入されています。同社のこだわりである"短納期&高精度"での製品提供、独自の"コイワイ法"の実現に向けて、これらの最新デジタル技術がその中心的役割を担っています。

小岩井専務:「我々のような中小企業が生き残るにためには、独自の"経験・ノウハウ"に最新鋭の"デジタル技術"を融合することにより、他社には真似のできない独自の技術を確立することが不可欠です。またそれを活かし、"高精度・高品質"はもとより"短納期・低コスト"で製品提供を行うことが求められています。」

特に「3次元デジタル技術の活用」においては、製品検査工程を中心に大きなコスト削減効果をもたらし、スピード納期を実現されています。

従来の"けがき"作業による検査工程が3次元デジタル技術に

"コイワイ法"のキーになるのは、高品質と短納期の両立です。高品質な試作・量産体制が確立し、製造工程のみがスピードアップしても、製品検査に従来のような時間がかかるのでは、スループットはあがらず、同社が目指すレベルでの短納期の実現は不可能です。このような考えのもと、「3次元デジタル技術」を検査工程に取り入れました。つまり、従来の"けがき"手法による検査方法を非接触3次元デジタイザ「VIVID 9i」システムに置き換えたのです。その結果、大幅な作業時間の削減が達成されました。

では、複雑形状のスーパーチャージャーケーシングを例にとり、従来と現在の検査工程を比較して、3次元デジタル技術の導入効果をご説明いたします。このスーパーチャージャーケーシングは、同社の高度な中子位置ずれ防止技術を用いて造られています(図1、2)。

|

|

れている高級スポーツカー |

|

|

|

【従来手法】

素形材加工シロ検査は、けがき線を描いて接触型測定器具にて測定していました。

【問題点】

複雑立体構造のため、ワーク固定(水平出し)が困難です。そのため、

→固定方法や実測上の小さなミスでも2次加工時に加工不良が発生し、

検査担当者に対して大きな工数負担と精神的ストレスを与えてしまいます。

→"けがき"手法は、長い時間と熟練が必要になります。

■VIVID 9iシステム導入メリット

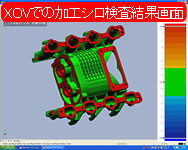

従来の「けがき手法」では、検査結果を出すまで1日がかりの作業でした。それが「VIVID 9i」システムを導入したことで作業性の向上につながり、大幅な工数削減(従来比:約1/5)が実現できました(図3)。

「VIVID 9iシステム」のアドバンテージ

① 面倒な水平出しの必要がなく、AF・AE機能によりワークの設置がフレキシブルで簡単。

② 短時間で高精細なワークの形状情報(測定点)を取得可能。

③ 複数の測定データを簡単にすばやく高精度に張り合わせ可能であり、マーカーも不要。

④ 検査ソフト「XOV」のCADデータ基準のGD&T機能でリアルタイム検査を実現。

⑤ 検査報告書の自動作成も可能。寸法転記ミスも防止。

予想外の導入効果も、そしてリバースエンジニアリングで新たな挑戦

当初は、高額な他社3次元デジタイザを検討していたとのことです。検討を進めていく中で、NDESより「VIVID 9i」を紹介され、早速実機でのデモンストレーションの依頼がありました。そのベンチマーク結果は、高額な他社製品と遜色なく、同社の希望精度を満たし、操作性やコストパフォーマンスは最高との評価をいただきました。また、国産製品であり、購入後のサポート、アフターサービスへの安心感も選定ポイントのひとつでした。

寺園様、石野様、小岩井様、小林様

小岩井専務:「正直、導入後すぐにここまでの効果が得られるとは思っていませんでしたね。今回の導入で一番喜んでいるのは、けがき検査で苦労していた若い担当者です。今まで毎日プレッシャーを感じ仕事をしていたので、その苦労が嘘のように簡単・正確・スピーディになりました。何よりも彼らの本来の明るさが戻ったことが嬉しい。」と予想外の導入効果も得られました。このように非接触3次元デジタイザ「VIVID 9i」システムは、株式会社コイワイ様の製品検査工程に革新をもたらしました。検査工程のみならず、今後は「VIVID 9i」とリバースエンジニアリングソフト「XOR※」を活用し、"コイワイ法"の更なる発展に挑戦されます。

※ XOR:VIVID 9iでデジタイジングした点群データをもとにサーフェイス・ソリッドモデリングが可能なハイブリッドモデラー

会社プロフィール

株式会社 コイワイ

URL http://www.tc-koiwai.co.jp/(外部サイトへ移動します)

| 設立 | 1973年 |

|---|---|

| 資本金 | 2,000万円 |

| 従業員 | 75名 |

| 主な業務内容 | 砂型試作(AI Mg Fc FCD) 量産(グラビティー金型鋳造) |