| RPシステム統括部 営業グループ 五十嵐 昌男 |

はじめに

このコラムでは、3次元CADデータからダイレクトに製品を造形するレーザーシンタリングRP(ラピッドプロトタイピング)システムEOSINTシリーズとFORMIGAについてのさまざまな情報を発信していきます。

EuroMold 2008

ここでご紹介しているEOSINT/FORMIGAの製造元であるEOS社が、2008年12月3日~6日にドイツのフランクフルトで開催されたEuroMold 2008に出展しました。

今回は従来機のデモとともに、新機種、新材料およびEOSINT/FORMIGAの新アプリケーションが紹介されました。

これらはすべてEOS社が提案するラピッドマニュファクチャリング(以下、RM)技術を応用した「e-Manufacturing」を推進するものです。コンシューマ向けの工業製品から先端技術を駆使した分野まで幅広く活用されていますが、海外では特に航空宇宙産業で大幅に適用範囲が広がっていることが展示内容からもうかがえました。また、歯科医療分野での活用も着実に浸透しています。

EOSが牽引するラピッドマニファクチャリング

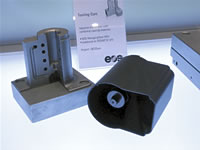

レーザーシンタリングRPシステムのコンパクト機「FORMIGA P 100」や、金属造形機「EOSINT M270」で造形された多数の金型用インサートなど、既に一般的に活用されている装置やアプリケーションも展示されました。

以前から、金属材料で造形するEOSINT Mシリーズは金型製作にも適用されてきましたが、現在でもEuroMoldなどの展示会では、新しいアプリケーションとしてサンプルが展示されるなど、存在が目立っているのには理由があります。

積層造形の特徴を活かし、従来の機械加工では多くの工数が必要な複雑形状をもった金型製作でコストとリードタイムに対するメリットがある反面で、搭載しているレーザーの性能や金属粉末材料の特性上、形状の再現性や寸法精度、金型の耐久性と造形スピードが課題となっていました。しかし、最新機種「EOSINT M270」と、国内での本格的リリースを開始したマレージング鋼「EOS MaragingSteel MS1」は、これらの課題を大きく改善したことで金型への適用範囲をより広げることができたからです。

EOSINT M270とEOS MaragingSteel MS1

「EOSINT M270」はYbファイバーレーザーを搭載したレーザーシンタリングRPシステムで、現時点における金属造形で最高のパフォーマンスを誇ります。そして「EOS MaragingSteel MS1」との組合せでは、ひとつのアプリケーションとしてインジェクション成形金型の製作に最適化されています。

従来の課題だった造形物の耐久性は大きく改善され、金型へのダメージが心配されるガラス入り樹脂材料の成形でも、HRC50以上の硬度が金型の耐久性と成形品の品質を保ちます。また、「EOS MaragingSteel MS1」は従来の高硬度材料よりも硬度が上がっているにもかかわらず、造形スピードがアップされています。一例では造形時間が約30%短縮されました。これは造形する対象の大きさや体積が、工法を選択する際のポイントになる金型製作において適用範囲が拡大することを意味しています。

最近のEOSINT M用の材料は、造形物の密度がほぼ100%になるよう開発されており、「EOS MaragingSteel MS1」も同様です。かつて、金属粉末焼結造形といわれていた時期は、文字通り純金属材料による「焼結」だったため、材料や用途によっては密度不足が適用範囲を狭めていました。高密度化の実現で、金型の温調に使用する立体水管への適応が今までよりも容易になりました。

金型での応用

金型に応用した場合の代表的なメリットとして、次のことがあげられます。

- 複雑形状での製作工数の低減

- 立体水管の適用

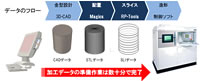

製作工数は形状の複雑性に工数が依存しないことが積層造形全般の利点ですが、工数低減は実際の加工工程だけではありません。金型の製作では切削、ワイヤーカット、電極放電などの加工を組合せます。また、電極放電は電極製作も必要なため、さらに工数は増加します。これらの加工には加工プログラムを作成する必要もあります。「EOSINT M270」では加工プログラムラミングに相当する造形前の作業は、非常にシンプルでかつ短時間に行うことができます。造形する形状データ(STL)の配置や断面データ(SLIデータ)の生成など、単純なコマンドの実行が主になります。金型のインサートを造形する場合、金型設計の後に造形対象の3Dデータがあれば、数十分後には造形機の無人運転が開始できます。また、加工のための知識をあまり必要とせずに、造形用のデータを準備することができます。これは従来の機械加工と比較して、作業者への加工品質の依存度が軽減されることにもつながります。

EOSINT Mによる立体水管は、従来の加工方法で不可能な形状であっても、成形サイクルタイムの短縮に貢献する最適な手法です。テストでは60%短縮した例もあり、その他の適用事例でも20%~40%のサイクルタイムを短縮した例があります。

前述の加工工数にも関連しますが、水管やヒーター設置のための加工を簡略化することができます。

特に成形品の品質やサイクルタイムが重視される場合は、金型設計の段階で分割した構造での水管の加工や、熱伝導性が高い材料を部分的に使用して金型の温調効果を向上させ、EOSINT Mを用いることで金型製作のコストを抑えることができます。

「EOSINT M270」による金型製作への応用は、金型のコストを低減しながらも、従来では不可能だった領域での金型の温調を実現します。そして、より緻密な金型の制御と成形技術は、成形不可能だった形状設計や品質を実現します。

成形品の設計や品質要求あるいは成形コストの削減に応えるために金型の形状や機能が複雑化するような場合は、「EOSINT M270」で複雑形状を一体で製作するなどの様々なメリットを活かすことで、成形品に関するいくつかの課題に対して良い効果を期待できます。

RPテクニカルセンター大阪 オープン

西日本地区にレーザーシンタリングRPシステムの営業・サポート拠点をオープンしました。同センターは「EOSINT M270」のデモセンターとして、ワークショップやベンチマーク造形サービスを実施します。また、各種テストや新材料の検証を行い、金属造形アプリケーションの最適な提案を目指します。

デモルーム

EOSINT M270

RPテクニカルセンター大阪