株式会社コイワイ様は、世界でもトップクラスの鋳造部品の試作、量産の精密鋳造技術を持たれています。3次元データをもとにデジタルものづくりを実施され、複雑形状を一体型にしてダイレクトに砂型を成型することで高速、高精度、低コストを実現しています。常に現状の問題に対して工夫、改善を繰り返され、次世代の鋳造技術を追及するとともに、その技術の伝承発展を推進することで社会に貢献する企業として邁進されています。今回は、アナログである従来工法からEOSINT Sを使ったデジタルものづくりに移行された経緯や効果、今後の取り組みなどについて、専務取締役 小岩井修二様、営業技術部 石野頼久様、久家ケイジ様にお話をお伺いしました。

沿革(Next-K計画のスタート)

小岩井 修二 様

コイワイは1973年に創業し、1978年には株式会社に組織変更しています。そして、株式会社TCKを1989年に設立し、木型部門 有限会社モデラート湘南を1991年に設立しました。3次元CAD/CAMを導入したのは、自動車産業の3次元化が始まった1998年です。

その当時、ISOが自動車産業では必須になりはじめていたので、2002年にISO9001認定を取得しました。また最近では、ISO14000に対応するエコステージの認定取得に取り組んでいます。

2003年には、『次世代のコイワイを創造する』ということでNext-K計画をスタートしています。これは、経営理念である『鋳造技術の伝承発展』に基づくコイワイの企業姿勢を具体的な『形』としての表現を実現するための事業計画です。

まずは、Next-K vol.1として2004年に宮城県に量産工場を開設しました。この工場は、鋳造技術を若手に伝承することを目的に、新社会人だけを雇用して現在は6期生までになりました。社員は32名、平均年齢20歳という日本一最年少の鋳造工場です。若いだけに不安等もありますが、それもこのNext-Kの中で対応していくことで、オリジナルな教育のもとに推進しています。次は、鋳造金型を製作する技術の伝承を目的にしました。これもNext-K vol.2として2005年に横浜に金型工場を開設し、鋳造用のデジタル金型製作技術に特化した技術の伝承を推進しています。そして、新技術、新工法の開発取得を目的にNext-K vol.3として西湘R&Dを2007年に開設しました。

西湘R&DとEOSINT S

■EOSINT Sで鋳造の最先端技術を目指す

お客様から新規の案件をいただいて、型設計して砂型を作って鋳物にするという従来の鋳造工法では多くの問題を抱えていました。型に対する納期、砂型を作る場合の製品精度など、この問題をこれまでは従来工法の中で克服して、コイワイという優位性をアピールしてきました。ですが、やはり他社と同じ手法ということで絶対的な差異は期待できないのです。10年ほど前、EOSINT Sを初めて見た瞬間購入したいと思いました。そしてEOSINT Sであれば、従来工法の諸問題を解決できると直感したのです。

EOSINT Sは世界NO.1のRP装置です。日本で世界最高の技術を目指すには、EOSINT Sが必要でした。でも導入するにはあまりにも高価な装置なので、少しでも価格が安い古いバージョンの購入を社長に相談すると、これから日本初の技術を自社開発しようとしているのに中古品でできるわけがない。最新の装置を購入しなさいと叱られました。

■EOSINT Sを越える企業体へ

自動車産業が急激に変化していた2004年頃から本格的にEOSINT Sの導入に向けて動き出しました。ただ、従来から鋳造は3Kの代表格と言われていることを考えると、数億円する素晴らしいEOSINT Sに負けない企業体でなければ、EOSINT Sに追従するだけで精一杯になってしまいます。ということは、結果的にEOSINT Sを十分に活かすことはできず、越えることも絶対にできないのです。車でも20年前の車体に最新の500馬力のV8エンジンを載せても、タイヤがついてこないのと同じです。そして十分に機能を発揮できないまま錆びていきます。

石野 頼久 様

そこで、装置に負けないような企業にしてから導入しようと考えて、2年間のインターバルをおいて西湘R&Dを開設しました。そして念願のEOSINT Sを導入したのです。このときに、神奈川県企業誘致制度インベスト認定を取得して、西湘R&Dでは次世代の鋳造工法の開発、積層工法の鋳物製造をスタートしました。

それから、自動車産業でも次の世代を担う技術の研究開発を革新的に実施していく支援体制があり、2008年経済産業省 中小企業庁から戦略的基盤技術高度化支援事業の認定をいただきました。

■西湘R&Dがショールーム

この工場を設立した2007年には、年間で80社近くのお客様が工場見学にいらっしゃいました。この工場自体がショールームです。昨日もバスで見学に来られましたが、必ず江の島に向かってバスは止まります。この湘南海岸の景色を見ていただくだけでも気持ち良くなります。できれば天気の良い日にお越しいただきたいと思います。まず、工場の入口を入っていただくとロビーにマリンジェットがあり、前方にNext-Kの文字が目に飛び込みます。そして、ストーンのフロアがあります。このストーンはEOSINT Sがドイツ製なので、それに合わせてドイツから輸入するという社長のこだわりです。この雰囲気を見た瞬間に何かの期待を持っていただけると思います。

社員も日々楽しい雰囲気で出勤しています。必ず事務所塔から江の島を見てEOSINT Sの部屋に入っていきます。とにかくEOSINT Sが好きで所有感も使用感も楽しんでいます。

EOSINT Sの効果

■薄肉形状、複雑形状に最適

薄肉形状で湯を流すと、肉が厚い方に流れて薄い方には流れないのです。それが、EOSNIT Sでは型を使わないので全てが均一にできます。以前、3mmの肉厚のものをEOSINT Sで1/2で作ってみたとき、1.5mmの肉厚が均一に流れていたのです。今までには考えられないことです。

また、細いものや複雑な形状の中子の破損を抑えるためにEOSINT Sを活用しています。細かな形状の中子は折れやすく、複雑な形状の中子はハンドリング中に壊れてしまうこともあり、このような現場での問題をEOSINT Sで解決することができました。

最初は装置をどう扱えばいいのか迷うこともありましたが、今は取り扱いで困るということはなくなりました。

■パーツの一体型で効率アップ

久家 ケイジ 様

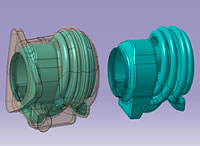

導入直後は複雑な形状を補うために各パーツを作ることをイメージしていましたが、実際使い始めると複数のパーツの一体型を考え始めました。いろいろな経験をしているので常に改善に取り組めます。今まで10パーツだったものをRPでは1パーツで作ります。また、従来工法では7パーツで作っていた型を、RPと従来工法を組み合わせると3パーツにできます。それから、2~3点で作っていた中子をさらに一体型にしているので、以前は、EOSINT Sの待ち時間がほとんどありませんでしたが、稼働時間を短縮することができています。これはトータル的な技術力が向上できているということです。

また従来工法では、ものを作る人件費がかかり、使用後は産業廃棄物になる樹脂型が残りますが、従来工法で10人分の仕事をEOSINT Sでは1台ででき、樹脂型もありません。

■歩留まりを上げる

RP工法の一体型を使えば、鋳造の歩留りは上げられます。今までは、部品10個に対して歩留まりを考慮すると12~13個は作っていました。もし1回の作業で10個しか作れなければ、2回の作業が必要です。それを全てEOSINT Sで作れば、破損することがなく歩留まりを考える必要がなくなるので、1回のジョブで10個作ればいいのです。そうすると稼働率も1/2になり、生産性も上がります。このようなことをトータル的に考えると高価な装置であってもメリットは十分あります。

デジタルものづくり

■コンカレント・エンジニアリング

お客様から、製品設計モデリングよりも鋳造技術を蓄積してほしいというお話を早くからいただいていました。ですから、モデラーとしてオペレーティングの速さ、技術を求めるのではなく、鋳造に必要な方案モデリング、データ技術を蓄積するための体制を整えることにしました。コンカレントで考えれば、お客様から完全なデータでいただければ、データでダイレクトにものを作るのが一番いいのです。

数値で表しにくい3D形状は、まず外観を非破壊検査としてVIVID 9iで測定します。図面に指示無き形状は支給3Dによる事と注記されていて、図面に数値表記はありませんので、非接触の3次元デジタイザを使う必要があります。そして内部形状は産業用CTスキャナで測定します。このように3次元データを扱える技術とデータ通りに鋳造品が作れるRP技術、非破壊で測れる技術が揃って、はじめてコンカレント・エンジニアリングといえます。

また、NDESから導入したCATIA V5やSpace-Eはデータの作成に活用しています。

それから、協力メーカさんとのデータの確認は、インターネットのテレビ電話を使っています。これで海外に出張してもやり取りができるのでロスが全くありません。データのやり取りなどの通信までを整えることで、総合的なデジタルものづくりだといえるのではないでしょうか。

■従来工法とRP工法の使い分け

RPを使うことでリードタイムが短縮できるのは事実です。受注する案件の中で、従来工法は3割でRP工法は7割ですが、従来工法の3割もRP工法に日々移ってきています。受注する案件でRP工法を使わないものは、本当にシンプルなカバーのような板ものです。板ものにはRP工法を使うメリットがないので、それ以外の案件にRP工法を使います。

今発注いただく案件は、試作から量産まで新開発のものが多く、全て過去に前例がないものです。案件の種類はEOSINT導入前とあまり変わりませんが、これまではできなかったことがRP工法でできるようになったのが大きな効果です。

もし、マシンにトラブルがあれば、私達はアナログである従来工法に変える技術を持っています。デジタルもアナログも全てが使えるというのがコイワイの強みだと思います。これは、お客様の信頼、ニーズを裏切らないという姿勢で取り組んでいる結果です。

■コイワイのデジタルものづくりを展示会に出展

まだ、国内でのRPの認知度は低いです。最終的にはエンドユーザの設計の方々が、RP工法で何ができるのかイマジネーションを持っていただかないと、今以上の受注量の確保は難しいと思います。特に鋳造の認知度はさらに低いので、今年も「自動車技術展 人とくるまのテクノロジー展」や「設計・製造ソリューション展」などの展示会に積極的に出展して、デジタルものづくりをご提案していきます。

Next-K計画の今後は

■世界をリードする鋳造技術の革新

コイワイが認定を受けた戦略的基盤技術高度化支援事業の目的は、産業界を革新するために日本で世界をリードする鋳造技術を作り上げようということです。

自動車の燃費を改善するには、車体の軽量化が必要です。それにはモジュール化で一体型を作ることが重要になります。これまで、一体型でものを作る技術が日本にはなかったので、この技術をコイワイが作り上げようとしています。これは、決してコイワイだけの鋳造技術の伝承だけではなくて、日本の鋳造業の革新が求められているということです。

それから、自動車産業に携わっている設計部門の方々にこのRP技術をご理解いただければ、さらにものづくりが変わるということを伝承していくのが私達の使命ではないかと思います。

コイワイが目標を掲げて目指すよりも、社会情勢に追従して何が求められているのか時代のニーズを先読みして自分たちができることを実施していくことが、この技術を伝えることにつながっていくのではないかと思います。

コイワイは、デジタルものづくりを通して鋳造技術の伝承を進めて、このRP工法を使って日本唯一の技術革新のための仕事を推進していきます。

■西湘R&Dの次の展開は

西湘R&Dを開設して3年目ですが、すでに工場を建て替えたいと思っています。できれば、EOSINT Sを増設して複数台にして、稼動しているRP装置を上のミーティングルームから見ることができ、ボタンを押すとお客様の製品を作っているRP装置が見れるようにしたいのです。お客様にコイワイに来たいと思っていただけるものづくりをしたいと考えています。

NDESへ

導入当初ボリュームのある仕事があり、装置にも不慣れだということもありトラブルもよく起きました。それに対するNDESのサポートは遅く、納期は迫ってきていたのでかなり苦労しました。そのおかげで、今ではEOSINT Sを熟知していると自負しています。NDESには、当社で問題が起きればお互いの技術向上に役立ててもらうようにフィードバックしています。

それから、私達の営業展開だけでは限界があるので、NDESには、そのブランド力で営業窓口をしてもらいたいとも思っています。

おわりに

2009年のDMSはNDESのお隣で、NDESとイメージカラーを同じにして出展されました。ブースのデザインやパンフレットなど、お客様のイメージが膨らむように外観にも力を入れられています。お話をお伺いしてEOSINT Sで工夫することを楽しんでいらっしゃることがよく分かりました。

大変お忙しいところ、貴重な時間をさいてお話を聞かせていただき、ありがとうございました。

会社プロフィール

株式会社コイワイ

| 所在地 | 本社工場 〒257-0031 神奈川県秦野市曽屋60番地 |

|---|---|

| 創業 | 1973年9月 |

| 資本金 | 2,000万円 |

| 従業員 | 55名 |

| 鋳造業 | 試作、量産鋳物部品の製造販売 CT等による非破壊検査の受託撮影 |

| 事業所 | 宮城工場 金型鋳造量産 横浜工場 GDC金型設計製作 西湘R&D RP営業技術部 最先端鋳造技術 次世代鋳造工法開発 |

250×350×100mm

200×100×100mm

250×300×200mm

250×400×200mm