| RPシステム統括部 営業グループ 橋爪 康晃 |

はじめに

RPシステムは、その名が示す通り、試作品を製作するための技術として登場しましたが、それ以外の用途、たとえば製品を直接製造するRM(ラピッド・マニュファクチャリング)ツールとしても用いられ始めており、このことは度々、このコラムでもご紹介してきました。今回は、この「RM=ラピッド・マニュファクチャリング」をキーワードにいくつかの情報をご紹介いたします。

2009年、RM本格化

今、欧米では"Additive fabrication"という呼び名も一般化し(用語が増えてきていますが、ここではRMに統一します)、RMの流れが本格化しています。

レーザーシンタリングRPシステムであるEOSINTシリーズも過去15年間でさまざまな改良が加えられてきました。特に粉末材料、周辺装置、後処理技術における技術革新はめざましく、造形物の物性、表面品質、精度、生産性の向上のみならず、製造工程全体の自動化、省力化が図られています。適用分野も以下のように広がっています。

- プラスチック部品の直接造形(試作およびエンドユーザ向け製品)

- 金属部品の直接造形(試作およびエンドユーザ向け製品)

- 金型の製作(プラスチック射出成形、ダイカスト用など)

- ロストワックス鋳造用消失パターンの造形

- シェル鋳造用鋳型の直接造形

RMの研究が、欧米の企業、大学/研究機関を中心に活発に行われていますが、その一方で日本では、この分野での動きはそれほど活発ではなかったように見受けられます。日本では製品に対する高い品質要求や、それに応える従来からの高度な技があるからかもしれません。しかし、RP装置によるマニュファクチャリング、すなわちRMは必要なものを、必要な時に、必要とする数だけ柔軟に造ると言う意味で、単にモノを速く造る以上の意味を持っています。「作れなかったモノが作れる」、「オンデマンドで作れば良いので、ストックしなくてよい」など、RMというひとつの言葉では表現しきれない可能性を持っています。この概念をEOS社は「e-Manufacturing 」と呼んでいます。

RMと金属

近年のRP/RMの特徴として「金属部品の製作に用いるケースが増えた」ということがあげられます。レーザーシンタリングRPシステムで金属部品を作る手法は、いくつかあります。

それらの国内における活用状況は次の通りです。

砂を材料とするEOSINT S の場合、使用目的は主に自動車のエンジン開発用試作です。EOSINT Sを用いた鋳造は、従来工法と比べても精度、品質的に遜色なく、しかも圧倒的に少ない工数、費用で鋳造品を得ることができます。この鋳造品は、当然、最終製品と同じ素材、組成であるため、試作品としても最終製品としても問題なく使えます。多量の製品を造っても効果を発揮できるハイブリッド工法を考案し、高効率にRMを実現している企業もあります。

樹脂材料を使用するEOSINT Pは、ロストワックス鋳造用にも使われています。EOSINT Pによる鋳造では、マニホールドのような薄肉ものやシリンダヘッドのような複雑形状にも実用レベルで利用されています。

金属材料を使用するEOSINT Mは、金型や金属部品の直接造形に使用されています。造形品の機械特性が目的に合い、かつ機械加工や鋳造では製作が難しいものに適しています。

ステンレス製手術デバイス

これまで、そのようなRMの効果が得やすい形状を持つ製品は、それほど多くなかったのですが、チタン、ステンレス、マルエージング鋼、コバルトクロムなどの材料が登場し、エンドユーザ製品への適用も視野に入れた検討が急速に増えています。

レーザーシンタリングRPの用途は、単に製品開発のための試作品を迅速に提供するだけではありません。小ロット製品の生産、保守部品の直接製作、RPでしか造れない複雑形状を持った製品の生産など、従来では考えられなかった生産方法を可能にします。

RMが進むメディカル・デンタル

現在もっともRMの適用が進んでいるマーケットは、航空、軍事、医療の分野であると言われています。写真のインプラントは、表面部がポーラスで内部が高密度になったハイブリッド構造になっています。造形条件を制御することで実現しています。メリットは、生体親和性に優れた高機能インプラントを直接造形できることであり、実際にイタリアのメーカが製品として販売しているものです。

この金型インサートは

55%のサイクルタイム

短縮を実現した

作られたチタン製

デンタルインプラントは

実際に使用されている

イスラエルの事例では、装置導入後6ヶ月間で20,000ユニットのコーピング、ブリッジを生産したと報告されています。一回のジョブでの最大造形可能なユニット数は約450であり、これを約20時間で造形します。鋳造と比較したRMによるメリットとしては、高い生産性、高精度、高解像度、良質な表面粗度、機械的特性の高さがあげられます。現在、全世界で20台以上のEOSINT M270 がデンタル分野のRMで使用されています。これらRMによって作り出される製品は、従来の鋳造による生産手法から、RMに置き換えることで成功した事例です。

RMとプラスチック

樹脂を使用するEOSIN Pも、以前からRMに用いられてきました。たとえば、耐久性の高いナイロン系の材料によって製作されたインテリアは、今や多くのメディアで取り上げられています。また海外では、EOSINTで製作したiPod用ケースも登場するなど、より身近なところにもRM製品が姿を見せ始めています。レーシングパーツにも使用され、その実用性は認知されるものになってきました。しかし、普及が進む一方で、より高い材料物性が求められるようになってきました。そのひとつが耐熱性です。このように、EOSINT Pで使用できる樹脂の性能以上のものが求められ、この要求に対して新材料「EOS PEEK HP3」とその材料を使用する新システム「EOSINT P800」が登場しました。

EOSINT P800, EOS PEEK HP3

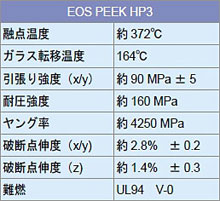

EOS社は、2008年12月に世界初となる高機能樹脂に対応した高温仕様のレーザーシンタリングRMシステム「EOSINT P800」と、英国ビクトレックス社(社長:デビット・ハメル、本社:英国ランカシャー州)とVICTREX PEEK樹脂を原材料に共同で開発した新材料「EOS PEEK HP3」を発表しました。

これまでEOSINT Pシリーズ用材料のラインナップになかった高機能樹脂によるRMが実現できます。すでに複数のシステムが実際の業務に使用されています。

EOS社の創設者でCEOのハンス・ランガー博士は「この高温仕様システムの開発は、レーザーシンタリング技術の将来に向けた大きな前進です。」、「私たちは、世界的なPEEKメーカであるビクトレックス社との緊密な協力関係を楽しみにしています。」と語っています。