プラスチック総業株式会社様は、プラスチック製品に関わる金型の設計・製作・販売および部品成形を行っています。

精密で精巧な造りの金型でコストの低減を図り、納期厳守を会社の品質方針に掲げられ、常に最善の技術を適応するために試行錯誤を繰り返して、お客様に喜んでいただける生産性、品質、納期をご提供しています。

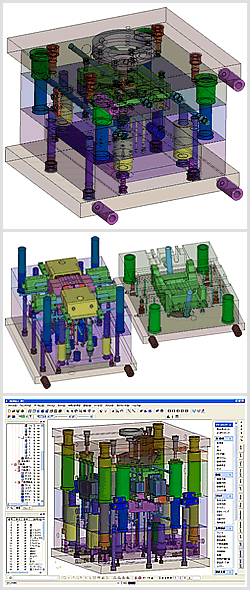

今回はSpace-E/Moldによる金型設計の3次元化を実現された中で、その使い方、効果などのお話をお伺いしました。

事業概要

小林 智史 様

当社は、社名がプラスチック総業というようにプラスチックに関することであれば、金型の設計・製作から量産品の射出成形まで分野を問わず行っています。

先代が起業して私で2代目になります。

設立当初はケーキのフィルム作成、水道関係の塩ビパイプの販売、射出成形機の代理店を行っていましたが、徐々に金型の製造を始めて、それに伴いトライ用の射出成形機を1台、2台と導入しました。

その後、量産までしてほしいというお客様の依頼があり、射出成形の量産も始めたのです。

そして現在では、金型、射出成形の2本柱で事業を展開しています。

工場の移転と共に自動車関係が主力に

以前の工場は、設備が増えて手狭になりはじめ、倉庫を改良した借家だったこともあり、2005年に現在の自社工場を建設して移転しました。

以前の工場では受注したい仕事があっても、倉庫の建屋の鉄骨では重量物が制限されるクレーンしか設置できず、この設備では無理だと言われた仕事もありました。

それで新工場では、重量物を考慮した建屋を設計しクレーンを設置したので仕事の幅が広がりました。お客様も工場内を見学されると安心して発注いただけます。

新工場へ移転後も毎年設備を増設してきたので、すでに手狭感を感じています。

新工場に移転した頃は、福岡県による北部九州自動車100万台を目標とした取り組みが始まっていました。

これで一気にお客様が自動車関係になり、それまでは、自動車関係が20~30%で、他は家電関係など異なる分野の仕事もしていましたが、今では95%が自動車関係になります。

当社は、小回りがきくとお客様からよく言われています。

急な金型の改造で週末までに完成してほしいという依頼にも対応しています。成形機も持っているので、すぐに成形して納品することもできます。

Space-Eは設計と現場に

Space-Eは設計と現場に導入しているので、設計でモデリングした3次元データは全て現場に流しています。

現場での形状確認はSpace-Eで行っています。現場は20~30代前半の若い社員なので、形状データが3次元でも全く抵抗はありません。

磨きのパートの方でも磨く部分の形状をSpace-Eで確認しています。

逆に形状確認を2次元図面でする方が大変だと思います。

また、現場からこういうパスを出したい、無駄な動きのパスを削除したいという要望があるので、現場でSpace-Eを使ってCAMデータを修正しています。

その他にも、モールドベースで2.5次元的な形状であれば現場でモデリングしています。

金型の2次元図面は作成しますが、実際は、お客様から2次元図面の需要があった場合と営業が使うことぐらいです。

設計からCAMデータを現場に流したときに加工指示書を現場に出して、2次元図面を現場で見るのは、金型のモールドベースを加工するときに簡単な穴情報を確認するぐらいです。

Space-E/Moldで3次元金型設計を

課長 大内田 学 様

Space-E/Moldを導入したのは2006年3月です。

その頃から、お客様からは2次元図面ではなく3次元データだけをいただくことが多くなっていました。

金型の2次元設計の手順は、いただいた3次元データをまず金型設計用に2次元へ展開して、次にCAM用に3次元に戻す作業になります。かなり効率も悪く煩わしい作業だと感じていました。

金型設計は2次元より3次元の方が、絶対に早く設計できるという確信を持っていました。

そこで、3次元設計に変えていくには、まずSpace-E/Moldをいかに早く立ち上げるかだと思いました。

仕事の合間に簡単な操作をしながら使える機能を探しました。

教えてもらった機能もありますが、知らない機能を発見できると嬉しくなり、さらにいろいろな機能を探しました。

そして、金型の3次元設計を実務に取り込むタイミングとして、次に受注した仕事から始めると決めました。

私自身は現場の経験があるので、金型の製作に必要な時間も分かっています。ですから納期の中で設計にかけられる時間の配分を考えました。

どんな形状がきても途中で2次元設計に変えるという妥協をせずに3次元設計でやり遂げるという強い意志を持って取り組んだ結果、納期通りに金型を製作できたのです。

この後の設計は、もちろん全て3次元設計で行っています。

このように、当社の金型設計は2次元から3次元へと一気に変えることができました。

一般的にはトライアル期間があって、実務に適応できることが分かってから取り入れるのですが、いきなり実務に入ったという状況です。

現場とは事前に金型の3次元設計について打ち合わせをしました。

これまで、プレート関係のポケット加工、穴加工などの形状は現場でモデリングしていたのですが、この部分も3次元データとして作成したものを現場に流します。それを使うことで、最初から作り上げるモデリングの作業は無くなります。

ただ、加工で必要なところに面を張ったり削除したりする作業は、これまで通りあります。

現場では、これまでの作業が楽になるという意見で3次元設計を受け入れてくれました。

現場がすでに3次元データに慣れていたので、スムーズに3次元設計へ変えられたと思います。

Space-E/Moldの使い方

■ソリッドとサーフェイスの混在

Space-E/Moldでは拘束を利用していません。

拘束を作成すると時間もかかり、ソリッドにする必要があるからです。

拘束は、お客様に見ていただくプレゼン用であればいいのですが、金型を作るときには必要ありません。

ソリッドで全部作りたいという思いは、皆さんあると思います。実際、私も最初はそうでした。

いかにソリッドにするかということが常に頭にありましたが、考えを変えました。

現在、当社が行っている金型設計は、このパーツはサーフェイスで、そのパーツはソリッドで作るということは多々あり、ソリッドとサーフェイスが混在しています。

設計した金型は、当社の現場で加工することが目的なので、ソリッドでもサーフェイスでもいいのです。

単純な形状であればソリッドでブーリアンで抜けば早いのですが、複雑になるとそうもいきません。

車の部品形状をソリッドで作業すると逆に不都合もあります。

ソリッドでは足し引きができないとか、取ったパーティングで抜いても思い通りに抜けないとか、そうするとサーフェイスでトリムして綺麗に合わせる方が確実です。

それに、もう少し変化させたい場合もあるので、サーフェイスでラインを決めてカットしています。

結局、お客様から車の部品をソリッドデータでいただくと、金型設計を始めるときにはサーフェイスに分割して、最終的にはソリッドにしています。

■いろいろな方法を模索

Space-E/Moldで金型設計をしていて、この機能がないので設計できないということはありません。いろいろな方法があると思います。

最終の形が決まっているので、それに向けてどういう方法で作成していくのか、操作しながら次の方法も考えています。

例えば、実際にパート面を作っているときに、こういう機能があればと思うことはありますが、できないようであればすぐに違うパート面に変えるので、「こういう機能が...」という悩みは一瞬で終わってしまいます。

ですから、このコマンドでできないからといって、お手上げ状態になったことはありません。

それに、金型用にモデリングした段階で金型設計が見えているわけですから、つまづくようなモデルは作らないと思います。

いろいろな方法を探しながら完成させる技術は、8~9年間使ってきたSpace-E/Modelerで習得できていたのかもしれません。

Space-E/Moldは、全体的に良いシステムだと思います。いろいろな機能を使うことで良いところが見えてくるのです。

一般的には、仕事にかけられるコストの問題もあるので、機能の隅々まで使う時間がないのかもしれませんが、使っていると必ず良さが見えてきます。

■構想設計は頭の中で

構想設計は頭の中でするので、実際の工程にはありません。

データを見てどこがパートなのか、どういう抜き方をするのかを瞬時に考えているので、それが構想設計だと思います。

お客様から構想設計の図面を出すように言われることがありますが、当社は詳細設計の図面を出します。

この図面でご指摘いただき修正する方が効率が良いのです。

また、お客様から図面が変わる可能性はあるが構想だけでも考えてほしいと言われることもありますが、最終の図面で考えさせていただくようにお願いしています。

詳細設計の図面でご確認いただくメリットは、その図面でよければすぐに作業に入れることです。

3次元金型設計の効果

■ミスの減少

2次元設計のときは、製品部だけをモデリングして、それを2次元に展開して、現場では3次元に戻していたので、設計段階でのミス、現場で3次元化するときのミスが発生していました。

それが3次元設計では、設計段階から同じ形状データを使うので、CAMデータ作成までのデータによるミスが100%無くなりました。

■設計の工数削減

2次元設計は、頭で考える時間が必要で自分の考えを入れながら常に立体形状を想像する設計になります。

それが3次元設計であれば、ある程度の形をデータで見ただけですぐに設計を始めることができるので、立体的な形状を想像する時間が短縮できます。

■形状の確認が簡単に

複雑な金型でも3次元になると簡単に形状の確認ができます。

また、複数の金型部品がどこに配置されているのか、その位置が一目で分かります。これにより、現場から設計への問い合わせが非常に少なくなりました。

■リードタイム短縮

Space-E/Moldで金型の3次元設計が実現できたことで設計時間が短縮でき、金型完成までのリードタイムがかなり短縮できました。

例えば、今日お客様から3次元データをいただくと、今日中に鋼材の手配をして明日から加工に入れるということもできるからです。

今までは、納期的に無理なものもありましたが、設計を短期間で終わらせることで、すぐに加工へ渡せるようになり、お客様の納期に対応できるようになりました。

これは、当社がアピールできる特長のひとつになっています。

今後の課題と展開

人材の育成今後の課題は人材の育成です。

Space-E/Modeler、Space-E/CAMで経験を積んだ社員を、Space-E/Moldで金型設計の担当にしたいと考えています。

実際、今の状態で人を育成しようとすると実務を止める必要があります。そのため、教育用にSpace-Eを導入しなくてはいけないという悩みはあります。

■新しい分野へ挑戦

新しい分野へ挑戦したいと考えています。これからアルミダイキャストを一部ですがやり始める予定です。

その他にも押出し型(樹脂)、ゴム型など全く新しい分野の見積りの話はあります。当然、設計して金型も製作します。

「新しい分野でもできますか?」と聞かれると、「やらせてください。」とお答えしています。

プラ型にもいろいろな技術があります。「できる」という自信がある技術の仕事はどこでもできる仕事なのです。

他社がどうしてもできないので当社にできますかと聞かれたときに、勉強させてくださいとお答えしてノウハウを教えていただきながら仕事をさせてもらっています。

自信がある仕事はありませんが、今まで途中でできなかった仕事もありません。それも当社の特長のひとつです。

■精度良くより安価な金型へ

設計の標準化は、効率アップにつながるとは思いますが、当社の場合は標準化できない部分があります。

1年前と同じものを再設計すると、品質は保持してさらに安価な設計をする自信があります。実際、1年前と今とでは、金型を安価に設計する技術のレベルは上がっています。

当社は金型を販売する会社で、金型の製造に重点を置いています。

設計の効率化だけを求めるとユニット化は重要ですが、金型の販売を考えるとユニット化が適していない場合もあります。

金型で良い成形品を作るのは当然のことで、さらに金型を使う人の評価も重要です。

金型の組みやすさ、メンテナンスしやすさをその都度勉強しています。

常にお客様に喜んでいただきたいのです。

NDESへ

NDESには、Space-E以外にも社内のネットワーク関係を構築してもらい大変助かっています。今後は、人材育成の相談もさせてください。

また、他社のSpace-E/Moldの使い方を見学したり、意見交換をする場が必要だと感じています。

日本は金型メーカの横のつながりが全くないのでNDESが音頭を取って、そういう場を提供してもらえれば、日本のものづくりもグローバルな競争ができるのではないかと思います。

おわりに

金型設計としての効率化より、お客様に喜んでいただくために「同じものは作りたくないので常に勉強です。」というお話をお伺いし、常に技術向上することの大切さを感じました。

大変お忙しいところ、貴重な時間を割いてお話を聞かせていただき、ありがとうございました。

会社プロフィール

プラスチック総業株式会社

URL http://www.plasou.co.jp/(外部サイトへ移動します)

| 所在地 | 〒818-0003 福岡県筑紫野市大字山家2182-5 |

|---|---|

| 設立 | 昭和57年6月1日 |

| 資本金 | 1,000万円 |

| 従業員 | 20名 |

| 事業内容 | プラスチック精密金型の製造 プラスチック成形品の製造 プラスチック成形品の組立 |