積層造形によるプロジェクトを始動

八十島プロシード株式会社様は、スーパーエンプラと呼ばれる高機能性樹脂材料の特性を活かして、加工形状に基づいた加工工程・条件を選択し、お客様の要求を満たす製品加工を行っている樹脂加工メーカーです。高度な知識と技術を要するPEEK樹脂の高精度溶接・溶着加工も行っています。

工場は、仙台、滋賀、大阪、九州の4ヶ所にあります。

今回は、医療関連分野の製品開発部門であるNextMED開発室にお伺いして、KOBE RPM Projectの立ち上げやFORMIGAの導入背景、今後の展開についてお話をお聞きしました。

事業概要

八十島プロシードの業務内容

技術統括マネージャー

河野 浩之 様

当社の主な業務は、樹脂の加工と樹脂材料の販売です。高機能性樹脂材料であるスーパーエンジニアリングプラスチックの超精密微細加工、機械切削加工、溶接・溶着加工、三次元加工、ラッピング・ポリッシング加工等を行っています。スーパーエンジニアリングプラスチックの中でも、特にPEEK(ピーク)は、注目度が高く、耐熱性、耐薬品性、耐摩耗性に優れています。当社は、PEEKの加工品と中間材料(板材・棒材)の販売量を総合すると、世界有数のPEEK取扱量を誇る中間素材メーカーでもあります。当社の取り扱うPEEKは世界のトップシェアを誇るPEEKの原材料メーカーであるビクトレックス社製です。

PEEKは半導体分野を始めとして、ほぼ全産業界に対するニーズがあり、医療分野においては、長期間の体内留置材料としての認可も下り、ますますその用途は拡大しています。

NextMED開発室の開設

当社が医療分野に進出するきっかけになったのは、整形外科関係の医療機器開発において、既存の金属部品をPEEKを使った樹脂に代替したいというご要望があったからです。

医療分野の製品製造におけるワークフローは、今まで業務を行ってきた産業分野のそれとは大きく異なる点があります。それは、薬事法と言うルールの下、すべてのクォリティマネージメントを行っていかなければいけないという点です。

また、体内留置(インプラント)用の材料の取り扱い方など、今までとは全く異なるルールを熟知する必要があり、2007年にメディカル専門部署としてNextMED開発室を設置しました。

ここには、医療専任の営業、開発部門があり、大学病院の臨床、および研究開発を専門とされる先生や、医療機器メーカーの開発担当者とともに、様々な医療機器開発・製造に取り組んでいます。

医療関連製品は主に仙台工場で製造しており、医療機器を安全かつシステム的に製造するためISO13485の認証も受けています。

FORMIGAの導入

ビクトレックス社は、EOS社の材料開発パートナーで、このたび、積層造形機に使用するPEEKのパウダーを開発されていました。そのパウダーが完成したということで、ビクトレックス社の担当役員の方より当社にEOS社の積層造形機のご紹介があったのです。

それまで、積層造形機には興味を持っていませんでした。やはり、積層造形をするにも専門的な知識、技術が必要になるので、これまで積極的に取り組む機会がなかったのだと思います。最初は、PEEKが使える積層造形機の導入を検討していたのですが、最終的にはナイロンの積層造形機の検討をご提案いただき、ナイロン全般を視野に入れて積層造形の事業を考えた結果、まずはFORMIGAを1台導入することにしました。

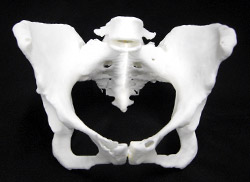

以前、国立大学病院を訪問したときに、患者の骨模型があると手術が進めやすくなるという話を聞いていました。特にニーズがあるのが再生医療の現場です。しかし、その当時、光造形機による造形品は非常に高額であり、またその造形品にはオートクレーブ(高温高圧で行う滅菌処理など)がかけられないという問題がありました。それが、FORMIGAであれば、オートクレーブに対応でき、また患者一人一人に合わせたカスタムメード品が生み出せるということで、これまでの試作だけではなく、手術室で使える製品が開発できるのではないかと考えました。

KOBE RPM Project

プロジェクトの立ち上げ

チームリーダー

西尾 由貴子 様

KOBE RPM(Rapid Prototyping&Manufacturing) Projectを2011年2月に立ち上げました。

このビジネスコンセプトは、プロジェクトへの参画企業のそれぞれの強みを活かすことによって、医療機器の企画、開発、製造を支援する業界最高水準の「プロトタイプ」製造関連サービスをワンストップでご提供し、さらに参画企業および顧客の業績を迅速に、そして飛躍的に向上させることを目的としたビジネスアライアンスです。

プロジェクトの取り組みとしては3つの核となる柱があります。まず、積層造形機による医療機器試作および最終製品の開発・製造。次に、我々が得意とする樹脂の切削加工技術を活かした医療機器の開発・製造。そして、CT/MRI(DICOM)データの変換(STLデータなど)です。

アライアンスとして重要なのは、それぞれの役割分担です。まずは、学術支援および製品化に協力いただける大学です。現在、神戸大学医学部、九州大学病院 先端医工学診療部の先生といろいろな商品開発を進めています。先生方にはFORMIGAを導入する際にも、どのような商品開発ができるのか、ご相談させていただいています。もちろん切削加工による製品開発においても、他にもいろいろな大学とお付き合いさせていただいています。

また、販売促進の支援や企業、大学のご紹介等の役割を担っていただいているのは、神戸市様、財団法人 先端医療振興財団様、財団法人 中小企業基盤整備機構 近畿支部様などです。我々が開発している商品やセミナーなどの情報を発信していただいています。

このように、NextMED開発室が間に入り商品開発、販売のためのいろいろな橋渡しをさせていただいているというアライアンスになっています。

また、神戸市による神戸医療産業都市構想として、医療関連企業の誘致、高度専門病院などの取り組みが行われており、私たちのいるここ神戸ポートアイランドのバイオクラスター内にはいろいろな企業が集結しています。1社では完結できないことでも、専門領域を持つ企業の協業により実現できるようになります。いろいろな企業にプロジェクトへ入っていただきたいと思っているので、現在、メンバーを募集しています。

2011年6月には、KOBE RPM Projectの専用Webサイトを開設しました。また、NextMED開発室のWebサイトもリニューアルしています。

KOBE RPM Project Webサイト http://www.kobe-rpm.org

NextMED開発室 Webサイト http://www.nextmed.co.jp

現在、KOBE RPM Projectのセミナーの第一回目を2011年10月25日に開催する予定で準備を進めています。KOBE RPM Projectを立ち上げて、まだ間がないため、具体的な成果物はできあがっていません。ただ、すでにさまざまな取り組みは始めており、特許の問題や発表のタイミングなど、いろいろな事情があってここにご紹介できないのがとても残念です。

医療分野に入るきっかけとなった創外固定器

先ほどお話した医療分野に進出するきっかけになったのがカーボン入りPEEK製の創外固定器です。これまで手術時に使用する医療機器は金属でしたが、X線を透過し、十分な強度のある材料としてPEEKが採用されました。

創外固定器とは、骨折治療のために骨または軟組織に刺入するピンなどを体外から固定する器具です。

海外では採用されるケースが多いようですが、日本での採用はまだ少ないようです。

医療ビジネスはハードルの低い製品開発から

中小企業にとって医療ビジネスで難しいところは、商品によっては完成するまでに年数がかかるということです。開発途中で中止になることも多々あります。

私たちのプロジェクトでは、まずは、開発期間が比較的短い商品から企画検討を始めることを考えています。それと並行して、開発期間5年などの長い期間の製品に取り組んでいきます。医療機器には、薬事法の対象に含まれる医療機器の他に、雑品というものがあります。たとえば、骨模型、歯科模型は、雑品に含まれるものです。使い方によっては、薬事法の対象に含まれる医療機器になる場合もありますが、雑品であれば、申請や認可が不要になるので開発期間も短くなります。プロジェクトに参画していただいた企業には、最初はこのようなハードルの低い製品から医療機器開発に取り組んでいただくこともご提案していこうと思っています。

CT/MRI(DICOM)データからシフトする技術

医師が手術計画を立てるときに骨のずれ具合や軟骨がつぶれている状態を確認するため、実際の患者の骨模型があると、より正確な手術シミュレーションが可能になります。これまでは、レントゲンやCTスキャンなどの2次元画像を見てイメージしていましたが、それを3次元で確認することが進んでいます。

また患者のCT/MRIのDICOM(ダイコム)データがあれば、それをもとに、骨、血管、各臓器のデータを抽出して、さまざまな部位の立体モデルを製作することができます。

実際の立体モデルにより患部の損傷の様子や構造を事前に立体的に確認できることで、手術中に行っていた作業も事前に行うことが可能になり、手術時間の短縮や患者の負担および術者の疲労軽減など、さまざまなメリットを共有することができるようになります。

今後の取り組み

KOBE RPM Projectの取り組み

技術推進G

プロジェクトの取り組みは様々な分野に及びます。先進医療分野では、装置の部品を積層造形で作る開発を進めています。これは、年度内には製品化する予定です。歯科・口腔外科分野も積層造形品による開発を進めています。整形外科分野は、いろいろな医療機器の試作が一般的ですが、実製品も開発途中です。

たとえば、骨に治具を止めるときワイヤーを使う方法があります。その治具は、これまで成形品で作られていましたが、それを改良してFORMIGAで造形して作ろうとしています。脳神経外科分野、内視鏡関係はプロトタイプを開発中です。またその他にも、手術手技の未熟な医師に向けた手術トレーニングモデルを積層造形の技術を使って作ることに取り組んでいます。

各々の商品の製法には、粉末積層造形、3Dプリンター、切削加工があります。FORMIGAで作るのは、骨模型関係、その他の製品でもオートクレーブ滅菌を重視するような製品になります。

自社製品の開発

今後、積層造形技術を使って医療機器関連で自社製品を創出するというのが一番の命題です。試作分野の需要はこれからもあると思いますが、これまでの委託という枠組みから抜け出して、現在は積極的に自社製品の開発に取り組んでいます。

粉末積層造形で画期的な技術を確立

手術トレーニングが難しい部位として血管があります。

内視鏡で血管の中を進む感覚が、実際の血管に近いものができれば、トレーニングで使えます。

血管には、太い血管、細い血管があり、細かく枝分かれし、またその形状は入り組んでいるので、粉末積層造形で血管を作った場合、血管の内部のパウダーを抜くことが問題になりました。そこで、試行錯誤を重ねた結果、血管内のパウダーを抜く画期的な方法を確立いたしました。原理は実は簡単なのですが、それに気付くまでが大変でした。これで、商品化の幅が広がります。

建築分野における取り組み

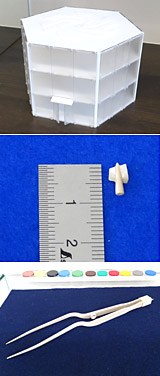

建築業界では、BIM(ビルディングインフォメーションモデル)が今後さらに推進されていきます。

我々が積層造形機による建築模型製作に取り組む際の現状の課題は建築向けCADデータからの変換および修正です。たとえば、面が閉じていない、突き抜けているデータがあるので、積層造形するためにデータ変換するとエラーになります。変換後のデータは、面の表裏が反転したり、面が欠落したりする箇所があり、修正に時間がかかってしまいます。

意匠及び構造設計の担当者様と一緒にデータの作り方を話し合いながら、確立していく必要があります。

建築関係の積層造形の需要としては、スタディ模型、白模型、完成模型などがあると思います。ただ、手作りで組み上げられている建築模型には素晴らしく完成度の高いものがあります。形状はFORMIGAでも造形できますが、色をどのように付けるのかという問題があり、完成模型の作成は難しいと思いました。ですが、完成模型以外のニーズはたくさんありそうなので、3Dデータの問題をクリアすることが、今後の課題です。

Build Live Kobe 2011

去る2011年9月7日18時から9月9日18時までの48時間に亘り、課題の建物を48時間以内に設計しプレゼン資料までを完成させる仮想コンペ「Build live」が開催されました。過去3回は、東京開催でしたが、今年は神戸開催になり、課題敷地として「京コンピュータ前駅」近郊の研究・文化施設用地が設定されています。

当社は、BIM LABOチームの建築模型製作担当として参加させていただきました。

初めての本格的な建築模型製造への取り組みであり、また時間も非常にタイトな制限のある中で、データのやり取り、変換、そして実際の模型製作と、非常に密度の濃い経験をさせていただいたとともに、この分野における参入の自信を深めることができました。

コンペの結果は、2011年10月7日に開催されるBIMイベント「ArchiFuture2011」の会場で発表される予定です。

積層造形と切削加工の融合

当社は、切削加工というコアな技術と積層造形という新しい技術を持っています。それぞれ単独での事業とは捉えてはおらず、装置ありきの製品製造ではなく、当社の加工技術を生かした、付加価値の高い革新的な製品開発に取り組んでいきたいと考えています

そのため、今は、積層造形の技術向上を優先して、いろいろなものを作り、課題をクリアしながらノウハウを蓄積している段階です。

積層造形機の増設

最終的にはPEEKの積層造形機を導入する予定ですが、まだ材料開発に課題があるため、その改善を待っている状況です。ただ、それを指をくわえて待つわけではなく、ナイロンの大型機を追加導入し、積層造形事業をさらに拡大することに致しました。今度はEOSINT P760とさらにFROMIGAをもう1台増設します。常に設備は先手で導入するつもりです。

できれば、EOS社が材料を開発するときに、一緒に検討できるパートナーになることを目指しています。

また塗装に関してもやりたいことがたくさんあります。現在の一番の課題は耐熱塗装です。 綺麗に塗れるというのは顧客の要望の基本ではありますが、それに加えて、様々な要望をいただきます。

その一つ一つの課題をクリアしていきたいと考えていますので、今後もNDESには情報提供をお願いします。

おわりに

仙台工場は、建物全体が六角形で洗練されたデザインになっており、それぞれのエリアは独立した作りになっています。さらに、最新鋭の工場として振動防御床構造、温湿度管理、集中管理システムを導入。そのため、東日本大震災の地震では大きなダメージを受けなかったそうです。

大変お忙しいところ、貴重な時間を割いてお話を聞かせていただき、ありがとうございました。

会社プロフィール

八十島プロシード株式会社

URL http://www.yasojima.co.jp/

(外部サイトへ移動します)

| 本社 | 〒536-0014 大阪市城東区鴫野西5丁目19-26 |

|---|---|

| 資本金 | 3,000万円 |

| 従業員 | 130名(2011年4月現在) |

| 事業内容 | 半導体・液晶・化学・医療機器・食品製造機械及び 一般産業機械等の高機能性樹脂部品の加工・販売。 造形機による試作品および製品製造・販売。 エンプラ、スーパーエンプラ素材販売。 |

| NextMED 開発室 |

〒650-0047 神戸市中央区港島南町5丁目5-2 神戸国際ビジネスセンター651号室 |