|

株式会社本田技術研究所 四輪R&Dセンター 開発推進室 CISブロック マネージャ 主任研究員 中嶋 守 様 |

|---|

代表取締役社長

木下 篤

木下 御社とは、18年前にCAEシステムの開発を支援させていただきまして、それ以来のおつきあいとなります。本日は、ホンダイズムや中嶋様がご担当されているCISの役割、取組みなどについてお伺いしたいと思います。

四輪R&Dセンター(栃木)

木下 まずは、四輪R&Dセンター(栃木)について、お話いただけますか。

中嶋 四輪R&Dセンター(栃木)は四輪車の総合的な研究所として、効率の良い建物レイアウトに数々の最先端の研究設備を配置し、さらには、走行実験を行う栃木プルービンググラウンドが隣接、テスト結果をスピーディに研究・開発へフィードバックできることなど、極めて効果・効率の高いロケーションを実現しています。

そのような中で、独自の研究開発体制や開発システムを駆使し、技術者のチャレンジ精神や情熱との総和で、環境・安全・品質など自動車メーカとしての社会的責任を果たすことは無論のこと、技術者一人ひとりがお客様の視点を大切にし、時代に先駆けた「お客様の喜び」につながるクルマづくりを目指しています。

自由闊達な企業風土

木下 私が御社のCAE関連のプロジェクトに参画していたころの話ですが、技術的な打ち合わせのために設計棟に入らせていただきました。設計棟は仕切りなしで、500m以上あったように記憶しています。当時は、まだ机の上に灰皿があって、自席で喫煙ができたように思います。その影響があったのかもしれませんが、広大な空間の奥行きがかすんで見えるほど、とにかく広いと感じましたし、所員の方から、席を離れるときもポールの番号を覚えておかないと戻ってこれないよと言われ、これは、文字通り大部屋開発だ、と感じました。

海外では研究所というと、個人部屋が当たり前のようですが、そうしたイメージと違っていて、現場主義という強烈なイメージがあります。

作業服も、上の方も下の方も同じ白い作業服ですね。いい文化だなと思います。これが、ホンダさんの独特の企業風土なのでしょうか。

大部屋開発

中嶋 大部屋開発は入社したときに初めて知りまして、こんな広い所があるんだなと思いました。

ひとつ覚えているのが、上司から「稟議書を所長室に置いてきてくれないか」と言われ、室というのだから、どこかに部屋があるのだろうと思って行ったのですが、どこにも部屋がなくて、わからずに戻ってきました。「どこにも部屋がないのですがどこにあるのでしょうか」と上司に確認したところ、「真ん中ぐらいにキャビネットで囲われた一角があるだろう、そこだよ」と言われたときに、これが大部屋開発なんだと初めて実感しました。

大部屋開発のことは皆さんも雑誌や本などでご存知と思いますが、私が実感するには、ひとつはコミュニケーションの手段だと思います。壁ができやすいという環境をなくして、誰が何をしているのかを見渡すことができます。だから、ちょっとあの人に聞きたいなと思うとすぐに行くことができます。このようなことを大部屋制というのだろうと感じてきました。

この文化が、海外にも同じようにあるということを、出張に行ったときに改めて実感しました。外国人も平然と仕事をしていましたが、やはり違う文化だねと言っていました。

こういう風土は、壊すのは簡単かもしれませんが、守っていくのは難しいと思います。しかし、大部屋開発は守っていきたいと思っています。こういう制度の中でみんな一緒にベクトルを合わせてやっていくという環境は、なかなかないのだろうなと実感しています。

木下 御社の文化も含めて、このことは日本のものづくりの原点ですね。海外の有名な人が来て日本の生産現場にある小さな会社に行ったら、社長さんが作業服を着て出てきたのをみて、日本のものづくりの文化がここにあると言ったそうです。

御社もベースはそこにあるのかなという気がしますね。

中嶋 大部屋というのは抜きにして考えられないのだろうなと思います。

大部屋だから報告や相談に来やすいというのはあると思います。そのかわり、常に来られるからそれも大変ですがね。

平等・公平

木下 そういう文化だからこそボトムアップということが自然と出てくるのでしょうか?

中嶋 同じ作業服を着て、平等意識というのが、大部屋に絡めて非常に感じられる会社です。

Hondaの魅力は「自由闊達な企業風土」です。

Hondaでは、一般的に使われる「社員」の代わりに「従業員」という表現を使い、従業員同士を「同じ目的に向かって協力する仲間」と考えています。

また組織はオープンでフラットです。セクショナリズムや階層意識がとても薄いので、仕事の上では、従業員はみな平等・公平であり、肩書きやポジショ ンに関係なく一人ひとりが自由に発言し、自由に仕事をすることができます。

全員同じ白の作業服を着ていますし、机の大きさも皆同じですので、席もどこに偉い人が座っているのかわからないですね。だから、提案しやすい環境なのでしょう。こう思っているのですが、どうでしょうか、と上司に気軽に相談できます。

また、「さんづけ」で気軽い感じで呼びますし、上もそのように接しています。「さんづけ」は、従業員同士(経営陣も含め)がポストの違いを気にせず、上下隔たりなく"さん"づけで呼び合うことにより、一人ひとりの人間性を尊重して、社内の風通しを良くしようとするものです。

平等性を感じますし、これもいい風土だと思います。

ワイガヤ

中嶋 「ワイガヤ」とは、時と場所を選ばずに気軽に集まってワイワイガヤガヤ言いながら、徹底的に議論するということです。役職や資格、年齢にとらわれずに自由に話し合うことによって、新たな知恵やアイデア、目標などを生み出すというものです。

昔は、結果が出るまで、3日3晩の合宿で1つのテーマについて徹底的に議論していたと聞いていますが、時間とともに変わってきており、今は長くても1日ですね。

ワイガヤの中で大事なことは、定義するものを書くという文化だと思っています。話しながらきちんとものを書いていくという文化です。ホワイトボードに誰かが先というわけではないのですが、書いていく。それでこれはこうだねという議論をしながら核に近づいていく形になっているのだと思います。ただ、ワイワイガヤガヤしているだけではないのですね。とにかく、書きますね。

紙はなくなりましたが、ホワイトボードは必須です。これによって話すことが整理できるのではないかと思います。これもいい文化だと思います。

木下 自然と誰かがリーダシップをとるのでしょうか?

中嶋 自然にやりますね。

昨今はパソコンを使いますから、書こうとしない人が多くなってきていますね。書くということは頭の中を整理するということとあっているのではないでしょうか。昔は、書いて覚えろと言われましたね。その発想とあっていると思います。

木下 ワイガヤもブレーンストーミングに近い方法ですね。

中嶋 ワイガヤというと、皆で集まって話すのかなと思われがちですが、そうではないですね。本当に結論を出すためにああだこうだ言いながら議論することで、今はちょっと形骸化している気がします。集まって話すこととは違いますね。

何かをやるときに、ベクトルが合わないと苦しいですよね。意思統一をしているのだと思います。

CISの役割 --設計者重視--

木下 四輪R&DセンターのCISの役割についてお話いただけますか。

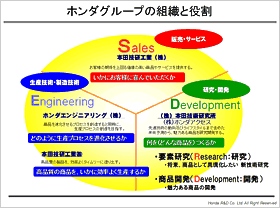

中嶋 システム開発、運用とコンピュータリソースの管理の3つの分野に大別できると思います。

木下 Global化の中で、R&DにおいてはCISが同時に全世界をコントロールしているのでしょうか?

中嶋 R&Dは栃木が中心です。

木下 国内も海外もそうですか。

中嶋 主要なものは、栃木で開発運用しています。細かいところはその事業所ごとに作る場合もありますが、基幹となるのは、すべて栃木で行っています。

木下 御社の場合、他社さんと決定的に違うところは、研究所という志向が強いからだと思いますが、システムをあるがままに使うのではなく、設計現場が使いやすいようにカスタマイズしていくという発想がありますね。これは、運用面では、バージョンアップ時などは、コストもかかり作業として大変ではないかと思いますが、この辺のお考えはどうでしょうか。

中嶋 やはりシステムやOSのバージョンアップ時などは、大変な工数をかけてきています。ここについては、反省しなければいけないという思いもありますが、使ってもらっていくらの世界のことなので、まずは、設計者に使ってもらうことに注力してきました。これも、ボトムアップというところの流れがあると思います。

本当はカスタマイズせずに同じような機能を全世界で使うというのが理想なんでしょうが、使いやすくしてオペレーションの時間を短く、データ精度を良くするという観点を入れることによって、もうひとつ上の世界を導くということを面々とやってきている結果だと思います。

今の時代これが正しいかどうかは、ちょっと考える必要がでてきたかなと思います。

木下 システムは単に道具にすぎないのでしょうが、道具自体も納得いく形で使い、運用することが、結果として車種の開発、設計の効率をあげ、何よりも研究者のモチベーションを高める、といった発想が、ホンダさんにはあると思いますし、すごく強いように思います。大部屋も含め、ものづくりへのこだわりがすごくあると思います。

中嶋 同じことをするにも、設計者・研究者は、時間を短くしたいという思いは、すごくあると思います。そこに対しては、車と同じようにシステムもそうであるというのが非常に感じられますね。

今後の取組み --データ管理--

木下 CISの今後のシステムのテーマ、こういう分野をやるというような計画などあるでしょうか?

中嶋 これからは、データ管理の時代だと思っています。今まではCADを使った設計作業に対して、時間を短く精度良くということに注力してきましたが、そういう時代はそろそろ終わりにきていると感じています。どのCADをとっても性能も良いですし、あまり差別化がないですね。

そこに注力するのではなく、できたデータに対して、こういうところにデータがたくさん入っている、こういうところにデータが生かせる、ということが今後重要になってくるのではないかと思います。これを全部データ管理して連携していくことで、今後の車のデジタル開発を進めていく方向にしていきたいと思っています。

木下 派生設計や流用設計への適用と言ったところでデータ管理の重要性もあり、また課題もあると思いますが、まさに車種開発の根幹に関わるところなのでベースになるデータがしっかりしておかないと、連携が崩れてしまいますね。

中嶋 特に車のグレード別、仕向地別の派生の管理が非常に難しく、派生の数も多いので、それを部品表とともにきっちりやっていくのはまだまだハードルが高いと思っています。最終的な将来像としては、部品表とCADデータと他のデータなどが融合して、バーチャル開発をするということを目指していく。どこまでできるかはわからないですが。

木下 特にGlobalな領域でデータを頻繁に共有されることが多いと思いますが、バージョン管理もきちんとしておかないと、いつ誰が修正したかというようなことも問題になってくると思います。その辺はどうでしょうか。

中嶋 できたデータをGlobalで共有するというのは、非常に重要です。今でも生産拠点がいろいろな所にありますし、特に新興国に関してはまだまだ生産拠点が増えていくだろうと思います。そういうところのニーズを吸いあげて車を開発していくという流れはつまり、Globalで開発をしていくということになります。大量のデータを全世界で共有しなければいけないという難しさがあります。さきほどおっしゃられたように、データの遡上、いつの時点のデータであるか、正式化されているデータかどうかなど、そういった管理は本当に重要になってくると思います。古いデータを参照して作るわけにはいきませんから。

今後の取組み --バーチャル組立--

木下 Globalにデータを管理し、共有することは、今後ますます重要な戦略として位置付けられるということですが、ほかに研究開発を推進する上で、革新的なことをやろうとか、こういったところを今までと変えたい、ということについてはいかがでしょうか?

中嶋 バーチャルの世界で組み立てるということを、きちんとやりたいなと思っています。

今は、3Dデータには制御のデータなどが入っていませんが、制御のデータも合体して、重さなどのデータが入ったときにどういうふうに車が走るのか。そういうところが私たちの目指すところなんだろうと思います。

木下 データ管理システムとCADデータとのやりとりになるのでしょうか。

中嶋 私はCADだけではないと思っています。CAEの結果、ベンチの計測データ、あらゆるデータが散在していて、それをもとに車を作っていくんだろうと思います。今よりももう少し体系的にデータを管理・連携し、形状のデータにプラス他のデータも利用できるようにしていくのだと思います。

木下 従来まで、車と言えばメカ系のデータの集合を考えればよかったのですが、最近では、電気系統つまり、エレキ系のデータも増えそれらのデータ管理を連携・統合して管理していくというお考えでしょうか。

中嶋 本当の車が走っているような時代を作りあげるのが私たちの使命かなと思います。そういうふうなシステムであり、データであり、これをGlobalでやっていくというのが、私たちの使命だと思っています。

木下 御社の話で、研究所という観点からも頷けることですが、『実験に関する技術は同業他社に比べ卓越していると思うが、試作や実験というのは、コストがとてもかかる、ゼロにすることはできないができるだけ削減し、そのコストを別のことに投資したい、せっかくCADという形状データが管理できるようになったので、これらを多用した製品開発、例えばCAE技術による予測はリードタイムの短縮や高品質の製品開発ができるはず、ただ、予測するといっても、実験で得られる実際現象との相関がないと予測の信頼性が崩れていくので、そこは表裏一体なんですよ。』という話を聞いたことがあります。

四輪R&Dは実験が強くて、その実験データとバーチャルとは重要な関係があるのでしょうね。

中嶋 そこをきちんと相関をとるということを、まずやらなくてはいけないことです。そのあと、データだけでどこまで実証できるかということを突き詰めていきたいと思います。

以前に比べて、今はCAEの技術が格段と進歩し、計算の能力も上がり、いろいろなことができる時代になってきたので、そこは追及しなければならないと思います。

現に、宇宙開発は、そのようになっていると思っています。

木下 宇宙開発はそんなに簡単には実験できないですからね。

中嶋 宇宙開発ができるのであれば、車の開発もできると思います。

そのときには本田技研も新しい移動する乗り物を作っていくんだろうなと思います。

木下 車は、内燃機関と呼ばれるエンジンから、ハイブリッド、電気モーターによる駆動系へと変遷しようとしているのですが、これについてはいかがでしょうか。

中嶋 自動車メーカにとっては、パワートレインは命だと思います。モーターにしろ、内燃機関にしろ、パワートレイン抜きで自動車はないと思います。

他のメーカが自動車製造に参入できなかったのは、内燃機関だったろうなと改めて実感しますね。

BCP(事業継続計画)

木下 東北地方太平洋沖地震が発生しました3月11日は、ちょうど御社と15:00から打合せがあり、弊社の技術者がお伺いしていました。打合せの15分前に震災が起きました。電気はすぐに復旧して、設備棟もすぐに復旧されたそうですが、余震もあり危険だということで、バスをチャーターしていただいて弊社の技術者も夜をしのぐことができました。ありがとうございました。

そうした大惨事にもかかわらず、サーバーは大変早く2週間で復旧されたそうですね。

中嶋 データセンターがありましたので、部品表などはすでにデータセンターに移っていました。震災後すぐに部品表が動いたのが一番大きかったですね。

木下 部品表はもともとデータセンターのほうに待避してあったということですね。

中嶋 四輪R&Dセンターでは、データセンターを設立し、重要システムを稼動させることを 数年がかりで行なってきました。同時に、データはバックアップとして、他センターへ毎晩転送し、備えてきました。今回、部品表システムを始めとする重要システムは、既にデータセンターで稼動しておりましたので、大きな被害はありませんでした。芳賀の電算機室は、免震対策をしておりましたが、建屋自体の構造的な問題から、 コンピュータを運び出して、データセンターで稼動させました。

これにより、出図関係は、2週間で復旧しました。そのときは、NDESさんにも大変お世話になり、ありがとうございました。

データセンターを作った時から、会社からBCPを指示されていましたので、ハードウェアが全滅した時のことを想定して、マシンを買ってから何ヶ月で復旧するのかなど、こういう風にやろうということは決めていました。最重要システムから順に立ち上げていくという手法で行いましたので、今回の震災も早急に復旧できましたね。今回は、想定していた全滅というよりは、かなり被害は小さいものでした。

エンジニアンリングという立場では、開発している機種があり、その日程が遅れるのは致命的なので、2週間で復旧したことは、上司からも評価をいただきました。

それの中核は、データセンターがあったことです。

教訓としては、「備えあれば憂い無し」の言葉どおり、免震・耐震の備わったデータセンターとデータバックアップを必須としてまさかの時に備えて準備しておくということが重要なんですね。

ホンダの伝統や精神を受け継ぎ、車の開発に密着したITシステムを開発・運用していきます。今後は継続して、バーチャルでのものづくりには多くのデータとシミュレーション技術を追求していきます。NDESさんには機会があればご協力をお願いいたします。

木下 お役に立てるよう、お手伝いさせていただきます。本日は、御社の取組みなど、いろいろなお話をお伺いすることができ、まことにありがとうございました。