| 製造ソリューション統括部 AMソリューション部 部長 橋爪 康晃 |

はじめに

現在、EOSINT Mで製造される金属部品は、世界各国で製品として利用されています。

日本国内で利用されている例としては、金型部品への適用が一番多く、その目的はコンフォーマル・クーリング(3次元配管による一定温度への冷却)です。

右図は、口紅のキャップの金型です。効率よく冷却するための水管が見えています。

次の写真は、インテークマニホールドで左側がスライドコアです。この中に右側のような水管が施されています。

現在、3次元水管の先進的な応用としてヒート&クール金型への適用が検討されています。

実際に金型部品として利用するには、いろいろな後処理が必要になります。今回は、EOSINT Mで作られた金型部品を中心に金属製品の後処理方法をご紹介いたします。

金型部品材料 MS1

今金型部品用の材料としてEOS MaragingSteel MS1(以下MS1)を使用します。

MS1は、マルエージング鋼の微粉末です。 その組成は、US classification 18 Maraging 300、European 1.2709 および German X3NiCoMoTi 18-9-5 に対応しています。強度と硬度が非常に高いという特長があります。

金属部品で可能な後処理例

切削加工

一般的な鋼材同様にエンドミルによる切削加工やワイヤーカットによる放電加工が行えます。造形後の硬度は、33-37HRC程度です。

粉末材料でレーザーによる溶融を行っていると、造形後の製品は切削加工のような精度や表面粗度を得られません。そのため、工作機械による加工が必要になります。

ボールエンドミルのコーナーRによる取り残しのない形状から加工すると容易にできます。

溶接

金属粉末積層で溶融する材料は、溶接に適しているものが多いため容易に溶接できます。金型の場合、形状の修正が入ることもあるので、MS1の溶接もできます。これまでに、SCM(クロムモリブデン鋼)で溶接した実績があります。

時効硬化処理

MS1は、射出成形型などで利用するための熱処理による時効硬化処理ができます。MS1の製品の硬度は、33- 37 HRCほどですが、時効硬化処理を行うと50-56HRCまで上がります。

窒化処理

窒化処理ができます。これにより表面硬度や耐摩耗性が向上します。

HIP処理

金属造形製品の密度は、材料により異なりますが約99.5-6%以上になります。さらに密度を上げたい場合は、HIP処理を行うことで高密度になります。

ピーニング

容易に表面粗度の改善や表面改質を行うことができます。マイクロポロシティーと呼ばれるビット部分を閉塞する効果があります。

光沢仕上げ

部品としてそのまま使用する場合、表面粗度の細かさを求められることがあります。そのケースに対応するため、いくつかのテストを行っています。

バレル研磨

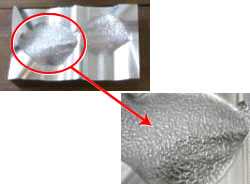

一般的によく利用されるバレル研磨では、Ra3.7-4.3まで行えます。しかし、見栄えでは表面の凹凸が消えませんでした。

マイクロマシニング・プロセス

ドイツには、マイクロマシニング・プロセスと呼ばれる方法で金属造形製品の表面を鏡面状態に近くなるまで磨く工法があります。工法の詳細は機密にされており、加工の請負のみを行っています。

その他、現在国内で研究中の表面処理では、マイクロマシニング・プロセスにはおよびませんが、次の写真のような表面が得られています。表面粗度は、Ra=0.1未満になります。今後は、この処理時間の短縮や他の材質での可能性を調査したいと考えています。

EOSINT Mの利用例

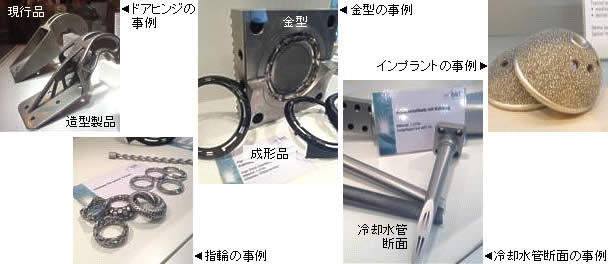

毎年、ドイツで開催される世界最大の金型専門見本市Euromold2011では、AM(Additive Manufacturing:積層造形法を利用した製造手法)だけのブースが設けられていました。そこで紹介された製品例をいくつかご紹介します。

AMでは、大量生産するにはコスト高になるため、少量多品種のもので、高付加価値の製品や金型、医療器具、宝飾品などが展示されていました。

左下の写真は、高付加価値をターゲットにしたドアヒンジです。奥側が現行品で溶接して接続しています。手前は造形製品で、軽量化と一体製作による工程の簡略化が施されています。

右下の写真は、インプラント(ボールキャップ)のサンプルです。骨との親和性を高めるためにメッシュ状の形状で製作されています。

おわりに

このように、海外ではさまざまな製品がAMを利用して製作されています。前述のような後処理や造形方法に適したデータ設計を行うことで、製品としての品質を得ることができます。

私たちも製造した量産用金型の入れ子やスライドコアを製作した実績があります。

今後、日本国内でも利用例のような製品が、さらにEOSINTで量産されていくと考えられています。