― 3Dプリンターで何が変わる? ―

|

芝浦工業大学 デザイン工学部 デザイン工学科 エンジニアリングデザイン領域 生産システムデザイン分野 大学院 工学研究科 機械工学専攻 教授 工学博士 安齋 正博 様 |

|---|

代表取締役社長

木下 篤

木下 安齋先生は、加工技術が専門分野とお伺いしております。私どもも光造形、積層造形に二十数年前から取り組んできました。

今、3Dプリンターが話題になっていまして、「3Dプリンター=ものづくり」と飛びついているように感じます。もちろん産業革命的な要素があるのかもしれませんが、きちんと検証しなければいけないと思っているところです。

このような観点で、ずっと造形を研究されてこられた安齋先生のご意見をお伺いしたいと考えています。

理化学研究所から芝浦工業大学へ

木下 まずは、安齋先生の今までの研究などについてお話しいただけますか。

安齋 私は、東京大学大学院工学系研究科 金属工学専門課程博士課程を修了後、東京大学 生産技術研究所 第2部 中川研究室で加工技術について研究し、その後理化学研究所に移りました。

日本はものづくり立国として製造業ががんばってきた国です。その要の技術として型技術があります。型によって品質の良い製品がそれなりの価格で大量に供給されてきました。これからは、さらに型技術を高度化させ、短時間に高精度でよりリーズナブルな価格で多品種・少量生産に対応していかなければなりません。それに応える技術の一つとして高速ミーリング、ラピッドプロトタイピングの技術開発を行っていました。

当時開発した高速ミーリング機では、携帯電話モデルを1日もかからずに高精度に加工できるようになりました。また、当時開発したカラー造形機では 3DCADデータで設計した通りの形状と色彩でモデル製作が可能になりました。

専門分野は、

- 材料工学(複合材料工学)

- 形状創製工学(研磨・バリ取り,溶接・溶射、高速ミーリング、レーザ加工、粉末冶金、型技術、ラピッドプロトタイピング応用技術)

になります。

あらゆる加工技術を駆使して、その棲み分けと最適化を行なって新たなものづくり分野を開拓したいと研究を続けていました。

2008年7月に、芝浦工業大学の教授にというお話をいただき、今は学生と旋盤を回したり、ペーパーでこすったり、加工したりという毎日です。

3Dプリンターの可能性

木下 3Dプリンターが話題になっていますが、安齋先生はどうのようにお考えでしょうか。

安齋 25年前に光造形機を見たときに、これでものづくりがすごく変わるのではないかと思いましたが、当時は材料が制約されるという問題があって、実際はあまり変らなかったですね。直接金属が使えるとすごいなと思ったものです。

その後、理化学研究所(以下、理研)では、中川先生のもといろいろな積層造形機を制作しました。失敗したものもありましたね。

当時の造形機はモノクロでしたので、インクジェットを使っているならフルカラーの造形機を作れるのではないかと考え、開発するための予算をもらって製作をしました。フルカラーで造形できる積層造形機の1号機が理研にあります。

3Dプリンターについては、25年も前から携わっていましたから、今頃騒がれだしてきたのかという感じですね。

「MAKERS」の考え方について

木下 クリス・アンダーソンの『MAKERS(メイカーズ)21世紀の産業革命が始まる』の考え方はどう思われますか?

安齋 MAKERSについては結論から言うと、私はMAKERSの考え方は間違っていると思います。どうしてこれだけ騒がれているのかと言うと、オバマ大統領が、2012年の始めに、今後4年間で1,000カ所の学校に3Dプリンターやレーザーカッターなどのデジタル工作機械を完備した「工作室」を開くプログラムを立ち上げましたね。また、2012年8月には、3Dプリント技術を研究・発展させるためにオハイオ州に3,000万ドルを投入してNAMII(National Additive Manufacturing Innovation Institute:全米積層造形イノベーション機構)の設立も発表したからだと思います。それで急に騒がれだしたのです。

今は3次元CADでなんでも設計をする時代で、その3Dデータを3Dプリンターに持っていけば、誰でもデザイナーになれて、コミュニティができて、ネットを使ってどこかに製作を依頼してデータを転送すれば、何でも製作できる、だから、みんながメーカーになれるんだよという話だと思うのですが、これは正論のようで全然正論ではないと思います。

自分で何かものを作るということですね。でも、今はやりのタブレットは、使うことはできても、作れと言われて作ることはできないですよね。自分の服がほしいから自分でデザインする、自分の車がほしいから自分でデザインして自動車作ってくれと全員がメーカーになったら、世の中成り立っていかないと思います。

木下 アートの領域なら可能性はあると思いますが、エンジニアリングの領域で誰もがメーカーというのはないというイメージが強いのです。

車のある部品を自分でデザインして作っても、それを付けたがゆえに性能が変わって振動が起きるとか、条件を満たさなくなるという、その部品本来の性能が崩れるということになりかねないと思いますが、考えすぎでしょうか。

安齋 最近は、車を買ってきて、外側だけ作る会社が あります。これはカスタムメードとしてはOKですね。 でも、個人個人が自分自身でデザインをして3DCADを使って形状を作り、ネットを使ってどこかに製作を依 頼するというオーダーメイドをやりたいと思うかどうかです。そういう人がたくさんいるなら成り立つと思いま す。でも、例えば自分の時計をデザインして製作してもらって100万円ですと言われて作りたいと思う人はあ まりいないのではないかと思います。MAKERSの考 え方は極論を言っていると思います。

クリス・アンダーソンはサイエンス出身の人なので、メー カーのことはあまり知らないのではないかと思います。 編集をしているので、情報を集めてまとめるのはうまいと思いますが、なぜ金型が必要なのか、金型を使わな いで3Dプリンターでものを作るのはなぜですか、3Dプリンターのデメリットは何ですかと聞くと、うまく説明 できないのではないかと思います。おいしいところだけをつなげて編集しているように感じます。

25年前から造形技術の開発に携わっていますので、 読んでいるとあれっと首をかしげるところがいろいろ出 てきて、途中で読むのをやめました。工業製品を作っていない人だなと感じます。「俺は考えるからあと誰かできる人やれよ」というような印象です。

オバマ大統領も、ものづくりに予算を付けて力を入れ てくれるのはいいのですが、人気取りのように感じます ね。それをうまく業界の人と一緒に、こんなことをやっ たら革命がおきますよと言っていますが、その言葉の ようにそんなにものづくりって簡単かなぁと考えると、 ものづくりは簡単ではないですよ。

木下 今まではものを作る場所が決まっていて、それ を届けるのに輸送手段が必要でしたが、例えばコンビニに3Dプリンターがあってデータを送っておけば、コンビニで製品を受け取れるというようなこともできてくると思います。

安齋 MAKERSで強調しているのは、3DCADを使う、ネットワークを使う、すぐに広がって誰とでも協調してコミュニティが作れますということです。個人的な趣味のフィギュアなどは木下社長がおっしゃった通りだと思うのです。でも工業製品をそこまでして自分の製品を作りたいと思うでしょうか。さきほどおっしゃったように、性能が変わってしまうかもしれないという機能的な問題もありますね。

子どもはすごくゲームが好きですよね。ゲームソフトは最初は安価ですが、数多く欲しくなったり、より高度なものになってくるとお金が必要になりますね。ものづくりのソフトもそういうふうになったらいいと思います。さらにツールはものづくりメーカーが作っているのですから、ものづくりメーカーのコマーシャルも入れ込んで、ものづくりってこんなに楽しいよということをアピールしてはどうかと思っています。それこそ日本はものづくりで生きている国ですから、日本でものづくりの改革をしていかないとだめでしょうね。

木下 造形するということは、今までなかった分野に対してかなりインパクトを与えていることは事実ですね。私たちのビジネスは、機能部品で性能を満足するものです。それで初めてものづくりができます。3Dプリンターといっても、領域の違いはあるのかなと思います。

安齋 EOSINTを使ってうまくやっている鋳造メーカーがありますね。鋳造の技術は昔からありますから、EOSINT を教育のツールとして使っています。この考え方は、若い人に実際に使って慣れさせるという面もあると思います。考え方は、オバマ大統領と一緒で小さい子に3DCADに慣れさせて3Dプリンターを使う。では鋳物メーカーがみんなそうするかというとそうではないのです。それはものすごく進んでいるところですから、違った発想ですね。この場合だと3DCADを使うためのツールなのです。そのツールを使ってたまたま製品ができるのです。

昔は手書きだったものが今は Microsoft Word や Microsoft PowerPoint を使っていて、プレゼンできるようになった。それなら、みんな小説家になれるのですかというと違いますね。汎用性が違うのだと思います。

人工骨、人工臓器の分野への取り組み

安齋 iPS細胞では京都大学の山中先生が有名ですね。医療工学の分野で3Dプリンターが使われているのです。

iPS細胞で培養して細胞を作りますが、臓器の形を作らないといけません。形を作るというのは、製造業そのものだと思います。機能と形がありますからね。

では細胞の形をどうやって作るのかというと、工学やものづくりに近い人がそういうことをやるのではないでしょうか。

趣味の世界で誰もがメーカーになれるというのではなくて、ちゃんとした用途があってそれに対して十分に機能を果たす。これじゃないとできないということがないと普及しないと思います。

私は何年も携わっていますが、こんなに急激に知名度がアップしたのは今までになかったですね。

人工骨、人工臓器は、その人のオーダーメイドですしその人固有ですから、その固有というところが非常に重要なのです。

オーダーメイドで服を作る。お金のある人はそういうことをすればいいと思いますが、私は既製品を買ってきます。大半の人は既製品を買ってくると思います。

では、将来的にどういう形で普及してくるかというと、「オーダーメイド」、「テーラーメイド」という言葉がキーワードになってくるのです。

木下 骨は人それぞれ固有の形状ですからね。

安齋 今はチタンなどの金属を削って骨を作っているのですが、人の骨よりも強すぎるのです。そうすると弱いところに支障が出てきて人間の体に負担をかけます。

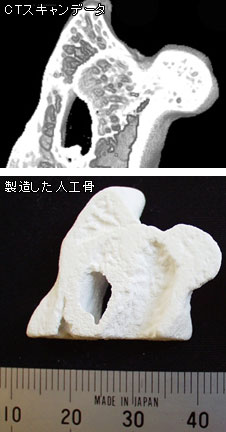

理研時代に私の部下が、「インクジェットプリンターを用いた人工骨の製作」について研究をし、学位を取りました。

これで、人工骨を作って頭蓋骨に入れるとどういうわけか、人工骨が自分の骨と置き換わるのです。

木下 なじむのですか?

安齋 いいえ、なじむのではなくて置き換わるのです。

骨は生まれたときからずっと同じ骨ではなくて、骨を壊す細胞と骨を作る細胞がセットになっていて、壊して作って壊して作ってということを繰り返しているのです。人工骨と自分の骨の成分が一緒だと人工骨も自分の骨だと勘違いして、作ったり壊したりして、2年ぐらいですべて自分の骨に置き換わるのです。

木下 人工骨に人間の骨と同じ成分が入っているということなのですね。

安齋 それはハイドロオキシアパタイトというもので、全部自分の骨に置き換わるのです。犬の頭蓋骨に腫瘍ができたので人工骨を入れたら、すべて置き換わったという例があります。

また、なくなった部分については、3 次元でデータをどう作るかという話がありますが、人間の体はだいたい左右対称ですから、CT スキャンでデータを取ってCADで読めるデータにしてミラーを使って反転させると右手が左手になるのです。そういうことをやって、インクジェットの3Dプリンターで人工骨を作ると自分の骨に置き換わるのです。

これは、「テーラーメイド」、「オーダーメイド」ということにおいては、インクジェットの3Dプリンターの究極の使い方だと思います。

今までは骨の話ですが、これをiPS細胞に置き換えて人工腎臓を作りましょうといったときに、形を作っておいてそこに細胞を入れておくとやがて全部置き換わります。

EOS の積層造形機で可能性があるとすれば、生分解性ポリマーで形状を作っておいて、そこに細胞を住まわせて体に入れるということでしょうね。生分解性ポリマーはやがてなくなりますが、細胞はその形を保ったまま自分で形状を作りますからね。

木下 先生がさきほど話されたiPS細胞についてのテレビ番組で、マウスの心臓の細胞だと薄っぺらい物がぴくぴく動いているのを見ましたが、これがどういうふ うにして心臓の形になるのかがわからなかったのです。

ずっと疑問だったのですが、今のお話で理解できました。

安齋 医師には形状は作れないです。スカッフォールド(足場)というものを作れるのは、メーカーではないとできないのです。そこが重要になってくると思います。

木下 入力系はCADですね。データも簡単に変更できますし、先ほどの反転もできますしね。これは実際に人に適応しているのですか。

安齋 東大病院ではすでに実施されています。

3次元臓器造形研究会〔http://plaza.umin.ac.jp/organmod/(外部サイトへ移動します)〕があり、私はそのアカデミアメンバーで、NDESも産業界メンバーとして参加していますね。

ただ、医師のほうの作業になってしまうと我々の出番がなくなります。これが、医師と共同研究をするときのネックですね。材料を作っても、臨床をしなければただ形を作っただけになります。医工連携といっていますが、工学者が医師の免許を取るか、医師が工学の勉強をするかしない限りはなかなか難しいですね。

そういう点では、3次元臓器造形研究会の鄭先生は、エンジニアリングの要素を持っていますので、直感的にこれはいけると判断したのだと思います。やはり実際にアクションを起こさないと新しいことには取り組めないですね。

新しいビジネス分野

木下 私たちも積層造形を十数年前からやってきていまして、ここ数年は、医療関係でも一緒にやりましょうというお客様がいらっしゃいます。

今後、 EOSINTの装置だけでなく、それに関わるソフトウェア、 STLデータの品質、データ管理、受発注などを、 ERP、PLMのソフトウェアで仕組みを作る必要があると考えています。例えば「歯」を受注したときに、製造して医師まで届けるための一貫した業務を管理できる仕組みを作らないと、今後私たちの存在感はないだろうと思っています。

安齋 ビジネスという点でみれば、機械を売って材料を供給するというのも一つのビジネスでしょうが、それではすぐに限界がきますね。ハードだけで生きていけるかというと、日本では難しいと思います。ハードだけでもソフトだけでも成り立ちませんね。ソフトのユーザーのほうがすごく多いですから、ネットワークをうまく使ってみんなで協調してやっていきましょうという考え方は正しいと思います。

今日本では iPS細胞が世界の先端をいっているのですから、それとどういうふうに組んでビジネスを展開するかということでしょうね。

さきほど社長がどのようにして形を作るのか疑問だったとおっしゃいましたが、弱った心臓に細胞をぺたぺたと貼っていくのです。筋肉が動かなくなっても細胞を貼っておくと勝手に動くようになるということです。細胞って紙のようなものしか作れませんから、紙みたいな細胞を何枚も積層していくのです。運動させるためには筋肉を強くしないといけないので、何枚も重ねて心臓に貼り付けるのです。そうすると今まで動かなかった心臓が動いてくれるという話です。

木下 それはiPS細胞で作った細胞ですか?

安齋 いいえ、これは違います。心臓の筋肉にしかならない細胞があります。今までは骨を作る細胞からは骨しかできない。筋肉を作る細胞からは筋肉しかできなかったのです。

でもiPS細胞は皮膚などの細胞から作ります。山中教授が 2006年にマウスの皮膚の細胞に4つの遺伝子を組み込み世界で初めてiPS細胞を作り、2007年にはヒトの細胞から作ることに成功しました。例えば、皮膚の細胞から作ったiPS細胞から心臓の細胞を作ることもできます。

木下 バイオ3Dプリンターの研究に関するニュースも聞くようになりましたね。

安齋 細胞を立体的に重ねるのですよね。細胞を重ねるのですが、なかなかうまく形が作れないのですね。私は、積層造形で形を作って、スカッフォールドに細胞を住まわせるのが一番近道だと思います。もちろん将来は変わるかもしれませんが。

CADを使って 3Dプリンターを使って誰でもメーカーになれるという話ではなくて、医療系のような需要があって、違う分野の人たちをきちんとお見合いをさせる人がいて新しいフィールドを作っていくということでしょうね。 3Dプリンターを介してユーザーをたくさん集めてうまく使えるシステムを作るとか、今はネットワークという有力な手段がありますから、この考えは可能性があると思います。

ただ、誰でもがメーカーになれるかというと、ものづくりはそんなに簡単ではないと思います。

学生には、金型メーカーになるために金型の勉強をしているのではないと言っているのです。日本で 3DCADを最初に使ったのは金型関係です。金型メーカーというのは、形状を作ってそれを転写するための金型を作っていますから、金型を勉強していると、 CAD/CAM、CAE、金型の加工、組み立て、測定まで勉強しますし、金型を使って成形もします。ものづくりの最初のプロダクトデザイン以外はすべて網羅されているのです。

だからどこにでも就職できるのだよというのが学生に対する私の理論の展開です。プレス型と射出成形も教えていて、メーカーに入るためにある程度の教育が必要です。

3DCADが使えるといっても、ずっとものづくりをやってきて使える人と、データだけを扱ってきて使えるという人とでは、全然違いますからね。

木下 私たちも CAD/CAMを中心に事業をしてきたのですが、昨年の暮れに金型技術研究センターに EOSINTを導入していただきました。

型技術研究センターでは量産系の金型を研究することは変わりませんが、金型のある部分だけを EOSINTで作る。例えば、深いところ、早く冷却したいところ、異なる金属アルミを使うなど、水管を曲管にできるので、INとOUTの位置合わせだけをしておけば、もっと精度のいい金型ができるのではないかというお考えです。

安齋 積層造形のいいところというのは、どんな形でも造形できるところです。金型というのは冷却しなければいけませんが、今まではドリルで穴をあけているだけでしたから、面を均一に冷やすということができませんでした。その結果、ヒケができたりソリが出たり、不具合が生じるので製品面に沿って配管ができるというのはすごくいいことです。私も以前から積層造形をそういうふうに使いましょうと言っていたのです。

木下 大きいものでは、造形サイズに限界がありますから、小さい部分だけでもいいから作ってやってみようと取り組んでおられます。

金型は製品を作るためのツール

(Space-Eで加工データを作成)

木下 芝浦工業大学では、3DCADにSpace-Eを導入いただき、ありがとうございます。

安齋先生が教えていらっしゃる「デザイン工学科エンジニアリングデザイン領域」では、どのようなことを教えられているのでしょうか。

安齋 私の専門は、切削、積層造形、表面改質で、この大学に来てからは学生の授業で射出成形も行っています。

この大学の設備は企業からお借りしています。学生が卒論の研究をするときにデータを取りますから、設備をお借りしている代わりにデータをお返しするという、企業の実験を代わりにこの大学で行うような意味合いで設備をお願いしています。

生分解性ポリマーのバイオプラスチックにも取り組もうと考えていますが、材料のコストが高くそこが問題です。小松道夫先生が研究していた生分解性ポリマーがNASAに採用されましたので、小松先生にお願いをして生分解性の研究を一緒にしようと考えています。

工学的な研究は最後は人的なネットワークしかないですし、iPS細胞もそうですが人のネットワークがなかったら駄目だったと思います。医学関係の動物実験は大勢の人でデータを取らなければなりませんから、人海戦術です。

学生がSpace-Eでデータを作って削っています。うまく削ると鏡面になります。ただ削るだけではなく、面性状がどうなるのか、工具摩耗がどうか、チタンを削ったり、焼き入れ鋼を削ったりしています。ワイヤーカットを使って、プレス用の抜型を作り、調整や加工などもしています。

金型は製品を作るためのツールですから、何を考えればものを作れるのか、いろいろな条件で射出成形して、強度、密度、面粗さがどうなるかということを実験させています。

学生によってテーマは違いますが、自分のテーマをきちんと理解して、さらに友達がやっているのも見て説明できるようにしなさいと言っています。

型をツールとして間にかませるということをして、材料、加工、成形の知識を習得して、ものづくり全般に接して、ものづくりの企業に就職してくれたら一番いいかなと考えています。

木下 本日は、安齋先生とお話をさせていただいて、いろいろなヒントやお考えをお話しいただきありがとうございました。お客様のお役に立つ新しいビジネスに取り組みたいと考えております。

安齋正博教授プロフィール

| 1957年生 | |

|---|---|

| 1988年 | 東京大学大学院工学系研究科博士課程(金属工学専門課程)修了 工学博士 東京大学生産技術研究所助手 |

| 1992年 | 同講師 |

| 1993年 | 理化学研究所入所(研究員) |

| 1995年 | 先任研究員 |

| 1999年 | 技師(副主任研究員待遇) |

| 2008年 | チームヘッド |

| 2008年 | 芝浦工業大学教授 理化学研究所 客員主管研究員兼務 【専門分野】 ・材料工学(複合材料工学) ・形状創製工学(研磨・バリ取り、溶接・溶射、高速ミーリング、レーザ加工、粉末冶金、型技術、ラピッドプロトタイピング応用技術) |