| 営業本部 AMビジネスユニット 営業部 部長 橋爪 康晃 |

はじめに

AM(Additive Manufacturing)という名称が定着し、EOSINT・FORMIGAのようなハイエンド機も本格的に生産技術のひとつとして、その仲間入りを果たしつつあります。しかし、その造形サイズ、造形スピード、使用材料の種類など、AMゆえの課題が存在し、現在もAM装置メーカー各社は、これらの課題に対応できる製品開発に力を注いでいます。その発表の場のひとつであるEUROMOLDが2013年12月にドイツのフランクフルトで開催されました。ここでは、EUROMOLDのEOS社ブースで展示された新製品などをご紹介します。

大型金属造形機 EOS M400

モジュール名称(右から順に)

・セットアップステーション

・アンパッキングステーション(カバーなし)

・プロセスステーション

EUROMOLD会場の入り口付近で目立っていたEOS社ブースで最も注目されたのが、400mm×400mm×400mmの造形領域で、1kWの高出力レーザーを搭載する金属AMシステムM400です。これまで金属造形機に求められてきた「より大きな造形領域」、「より高い生産性」に対応するEOS社の新製品です。M400は、現行機種のM280と並行して4年間におよぶ開発が進められ、製造/量産を主眼においたシステムとして、造形技術だけでなく、フィルターのセルフクリーニング、材料ハンドリング、造形モニタリングなど、より生産装置としての側面にも配慮されています。

また、ハードウェアは将来的な拡張性を考慮して、機能ごとに分かれたモジュラーシステムであることも大きな特長です。EOS社ブースでは、造形機本体となるプロセスステーション、造形用プレートのセットアップと造形後の取り出しを行うセットアップステーション、造形後、未溶融パウダーを自動回収するアンパッキングステーションの構成で公開されました。

これまで、大型の金属AMシステムを待っていた企業は多く、2014年に生産されるM400は既に完売しています。

| 造形領域 | 400 mm x 400 mm x 400※mm ※ベースプレート厚含む |

|---|---|

| レーザー | Yb-fibre laser; 1 kW |

| スキャン速度 | up to 7.0 m/s |

| 積層厚 | 材料によって異なる |

| 可変焦点径 | 約90 μm |

| 材料 | ニッケル基超合金 アルミニウム合金 ※その他材料は順次対応予定 |

M400の造形プロセスは、既存のM280と異なり下記のフローになります。

1)造形用プレートの取り付け

セットアップステーションに400mm×400mmの造形用プレート(この上に材料を散布し造形を行います)を取りつけます。サイズが大きいため、クレーンやリフターを使用して作業が行えるよう設計されています。

2)造形用フレームのセットアップ

セットアップステーション内部で造形プレートにフレームが自動的に取りつけられ、「造形用の箱」ができ上がります。

3)プロセスステーションの準備

「造形用の箱」であるフレームがアンパッキングステーションを通過して「造形室」であるプロセスステーションに運ばれます。密閉された造形室は窒素ガス/アルゴンガス雰囲気に置換されます。

4)造形開始

プロセスステーションで造形が行われます。造形中は各層ごとの状況がカメラで撮影され、他の造形に関する情報とともに記録されます。これは、最終製品を作成する用途が増えていることに対する品質管理の工夫のひとつです。この他にも品質管理に関する機能が、M400には多数組み込まれています。

5)造形終了・材料回収

造形が終了すると、フレームがアンパッキングステーションに移動します。ここでフレームを180度回転させ、その状態で振動を与え、未焼結/未溶融材料を取り出します。取り出した材料は回収され、次の造形で使用します。

6)造形物の取り出し

未焼結/未溶融材料を取り出した造形用フレームがセットアップステーションに移動します。フレームの中から造形用プレートを取り出します。

※未焼結/未溶融パウダーは、アンパッキングステーション内で既に回収済み

以上が取り出しまでのプロセスです。この後、プレート上の造形物は用途に応じた後処理プロセスに進みます。

この造形プロセスは、ほぼ自動で行われます。造形サイズが大きくなったことで、造形用プレートも造形物も大きく重くなるため、その対策が必要となり、多くのプロセスが機械により自動的に行われます。また、装置運用の安全面についても、これまで以上に考慮されています。そして、さらなるAMシステムの成熟を目指し、現在も開発が進行中です。

M080 とμ60

金などの貴金属専用のM080や既存金属造形機の約1/10の積層厚で造形するマイクロレーザーシンタリングシステムであるμ60の造形品も展示されていました。大型化とは別の方向性を具体的に示し、これまでの顧客とは異なる産業界からの関心を集めていました。

| 装置 | 用途 |

|---|---|

| M280 | 基本モデル AMプロセスR&D、少量生産 |

| M400 | スケールアップモデル |

| M080(未発売) | 特定アプリケーション専用 (貴金属専用小型機) |

| μ60(未発売) | 超微細 |

新型プラスチック造形機 EOS P396

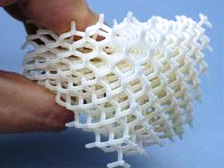

複雑な格子構造で構成されたサンプル

ハイエンドのAMシステムは、金属造形機に関心が集まりがちですが、EOS社は、プラスチック造形機P395の後継機となるP396も出展しました。最大の特長は、造形プロセスの高速化です。レーザーが50Wから70Wへと高出力になり、リコーティングプロセス(材料を散布すること)がP395よりも約40%速くなりました。また、各層ごとのヒーティングの時間が約60%短縮され、生産性が向上しました。

材料については、PrimePartST(ポリエーテルイミド)が利用できます。これまでにない柔軟性、強度、密度を持つ材料であり、SLSの応用範囲を広げることができ、多くの顧客から期待されています。

M400もそうですが、名称からEOSINTが無くなり、社名+モデル名となっています。これは、AM産業への新たなブランディング戦略が背景にあります。

AMソリューションプロバイダーとしてのEOS社とNDES

FIRST SURFACE社の造形サンプル

AMは新しいものづくり手法であり、効果的に活用するには、その前後のプロセスを考慮して構築していく必要があります。たとえばAMに最適化した設計のあり方、その支援ツール、特定アプリケーション専用の材料や造形条件の開発、造形物の後処理方法などです。EOS社では、装置だけでなく、これらの取り組みも以前から行われています。

左写真は、EOS社が共同出資をするFIRST SURFACE社の表面処理技術を利用したサンプルです。積層造形による荒い表面の仕上げ技術の開発およびサービスを提供しています。

私たちも大阪のAMデザインラボにて、今後さらに重要性が増す有形無形の「AM向けソリューション」の開発およびサービスのご提供に取り組んでいきます。ご質問、ご相談などございましたら、ぜひNDESにお問い合わせください。

新製品のお取り扱いについて

EUROMOLDで発表されたM400などのEOS社新製品の日本国内での販売につきましては、まだ詳細が決定しておりません。別途ご案内させていただきます。