AMデザインラボの技術力とは

| 株式会社NTTデータエンジニアリングシステムズ カスタマー&サービス事業本部 アディティブ・マニュファクチャリング事業部 営業部 担当部長 川村 孝慈 |

20年以上の経験と実績を持つ

Additive Manufacturingのスペシャリスト集団

私たちが、独EOS社と日本における総代理店契約を締結したのは今から20年以上前の1993年でした。もともと私たちは、40年前に大手製造企業である日立造船の一部門が独立した非常に技術志向の高い会社であったため、当時から、装置販売だけでなく、装置の搬入・据え付け、トレーニング、メンテナンス、トラブル対応まで行う体制を整えていました。

その技術拠点としては、1997年にテクニカルセンターを設立。以来ビジネスの拡大に合わせて技術拠点の規模も拡大し、2013年には現在の大阪府箕面市に「AMデザインラボ」を開設しました。

20年以上にわたりEOS社の理念と技術を踏襲しながらも、独自にAdditive Manufacturing(以下、AM)に関するさまざまなスキル、ノウハウを蓄積して成長してきた私たちは、国内では類を見ないAMのスペシャリスト集団です。

ハイエンド3DプリンターEOSを支える

AMデザインラボの役割とは

現在AMデザインラボでは、20人以上のエンジニアが、 アプリケーション部門とメンテナンス部門に分かれて、 以下のようなサービスをご提供しています。

・デザイン・エンジニアリングサービス

・マニュファクチャリングサービス

・材料開発およびパラメータ開発

・各種トレーニング

・メンテナンス・サポートサービス

・トラブル対応

また、AMデザインラボでは、次のような課題・ニーズをお持ちのお客さまの対応をしています。

(1)作りたい製品が実際AMで生産できるか知りたい

(2)他社3Dプリンターとの造形品質の違いを知りたい

(3)トポロジー最適化、バイオニックライトウェイトデザイン等AM最適設計について知りたい

(4)金属積層造形変形予測シミュレーションツールの活用方法について知りたい

(5)後処理工程について知りたい

Additive Manufacturingでのモノづくりの現状

インターネット上では、毎日数多くのAMに関するニュースが配信されています。最近ではAMで最終製品の量産を始めたというような革新的なニュースも目にするようになりました。残念ながらこれらニュースのほとんどは海外発のもので、日本発のニュースは非常に少ないのが現状です。しかし、ニュースとして配信はされませんが、日本でもAMの技術は確実に広がり、進化しています。

AMの最大のアドバンテージは、従来工法では作れなかった製品形状が作れるという点です。従来工法の制約にとらわれることなく、新しい発想でAMならではの製品設計を行うことがキーポイントとなります。私たちは新たな発想を基に、試行錯誤を繰り返し、世の中になかった新しい製品をお客さまと共に数多く生み出してきました。今ではそれら従来工法では作れなかった画期的な製品が積層造形機で実際製造できるようになってきています。そろそろ日本発の"AMで最終製品の量産開始!"というニュースが聞ける日も近いでしょう。

技術力が評価されて航空宇宙分野にも広がる

現在EOSの装置は、自動車業界、産業機械業界、航空宇宙業界、医療業界など、さまざまな業界の企業様にご利用いただいています。私たちは、日本国内でAMの思想を基に製品設計のお手伝いをさせていただき、実製品の製造に携わってきました。

この長年の経験と実績が評価され、最近では品質保証に対して一番ハードルの高い航空宇宙業界のお客さまからも多くのご相談をお受けするようになりました。 今後、AMに取り組まれるお客さまは、 ぜひ一度AMデザインラボにご相談ください。

ベンチマークテストの重要性

昨今、金属積層造形機は多くのメーカーから販売されていますが、その良し悪しはメーカーのカタログを見ただけでは判断できません。

AMを行うには、形状再現性だけではなく、金属としての機械的性質や、寸法精度にまで踏み込んだ製品の品質についても十分検討する必要があります。

そのため、3Dプリンターの導入検討をされているお客さまには導入前にベンチマークテストを実施することをお勧めしています。ベンチマークテストを通して、お客さまが作りたい製品をEOSの3Dプリンターを利用したAMで生産するにはどうしたら良いか、上流の設計から下流の後処理までをカバーする、さまざまなアドバイスを行っています。

またAMデザインラボには、さまざまな検査・測定機器をそろえていますので、ベンチマークテストを通して、品質的にもお客さまの要求に応じた製品が造形できているのか確認いただけます。

金属積層造形変形予測シミュレーションツールの活用

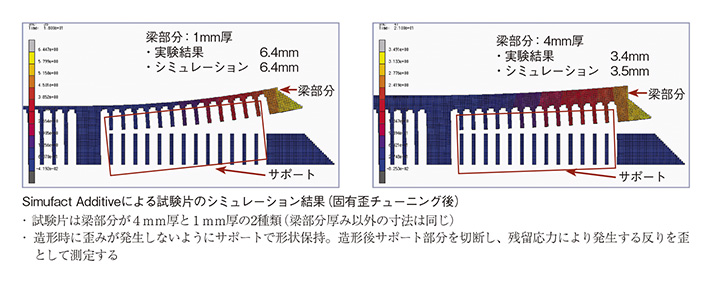

金属積層造形の場合、造形中に大きな内部応力が発生し、歪みが生じるため、通常設計通りの製品を製造するには、何度か実際に造形を行い、トライアンドエラーを繰り返し、設計通りの形状に近づけていくアプローチが取られます。それに対し私たちは、エムエスシーソフトウェア社製の金属積層造形変形予測シミュレーションツール「Simufact Additive」を活用し、①変形の最小化 / 回避 ②残留応力の最小化 ③サポート構造と積層方向の最適化を図り、大幅なコスト削減と工期の短縮を図っています。

このようなシミュレーションツールの活用方法等についても、お客さまにさまざまなアドバイスを行っています。

金属積層造形機を使いこなすために

金属積層造形機でEOSシリーズが世界シェアNo.1となった要因の一つとして、EOSシリーズは立ち上げ期間が短いことが挙げられます。EOS社が提供する標準パラメータセットは、造形品質にばらつきが少なく高品質な造形が可能です。

お客さまのほとんどは標準パラメータを利用し造形をされていますが、EOS社が提供していない材料の利用をご希望される場合はパラメータの調整が必要となります。お客さまのご要望に応じ、私たちでパラメータの調整をすることも可能ですが、お客さまご自身で自由にパラメータの調整をしていただけるよう、パラメータの調整方法に特化したトレーニングもご提供しています。

新規設置からメンテナンス・トラブル対応まで

装置の導入が決まると、お客さまの設置場所や導入するシステム構成に応じて最適なレイアウト案を検討し、お客さまにご提案しています。納品後は、装置運用に必要な基礎知識やAMの利点を生かした設計の基礎知識、パラメータの調整方法などのトレーニングを実施しています。

定期メンテナンスは、6カ月点検と12カ月点検の年に2回実施しており、周期的にチェックして消耗品を交換することで故障の発生率を最低限に抑えています。

装置部品の消耗品については、 AMデザインラボに在庫を置いているので、トラブルがあったときは、在庫の部品ですぐに対応できるようにしています。

迅速にトラブル対応するには、補充発注など在庫管理の仕組みは重要です。統計的に適切な在庫数を部品ごとに割り出し、常に最適な在庫が確保されている状態にしています。

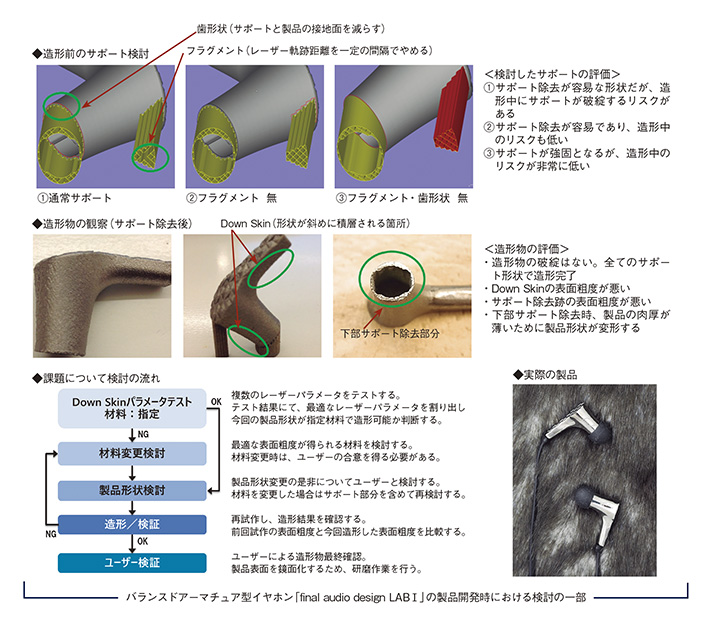

高級イヤホン開発における技術支援

お客さまの最終製品として技術支援した事例をご紹介します。私たちは国内オーディオメーカーであるファイナルオーディオデザイン事務所株式会社(現・S'NEXT株式会社)様が2014年に販売されたバランスドアーマチュア型イヤホン「final audio design LABⅠ」の製品開発において技術協力を行いました。世界で初めて3Dプリンターによって製造されるチタン合金製筐体を用いたバランスドアーマチュア型イヤホンです。上図に開発段階での検討内容の一部を掲載しています。EOS装置で造形するメリットを最大限に生かすため、造形姿勢、サポート最適化、造形配置、造形条件、レーザーパラメータなどの検討を行いました。結果としてお客さまに満足をいただける製品を完成させることができ、その後「final audio design LABⅡ」の開発にも携わらせていただきました。

エンジニアの紹介

ベンチマークで最適な提案を

カスタマー&サービス事業本部

アディティブ・マニュファクチャリング事業部

開発部 技術管理課

課長代理 樋口 官男

「主に担当しているのは、導入前に評価していただくベンチマーク造形や品質管理、材料開発です。ベンチマーク造形では、お客さまのご要望を引き出し、Additive Manufacturingの実現に向けた最適な設計、造形方案や、品質管理をご提案しています。また、EOSシリーズで造形できる材料を増やしていくため、パラメータ開発にも積極的に取り組んでいます。これからもAdditive Manufacturingでしか実現できないという技術を確立していきます」

お客さまのEOS装置を万全な状態に

カスタマー&サービス事業本部

アディティブ・マニュファクチャリング事業部

開発部 技術サポート課

川上 直樹

「技術サポート課は、お客さまの導入に際しての構成設計、設置場所の検討、据え付けとトレーニングを担当するとともに、導入後の定期メンテナンスやトラブル対応を担当しています。EOSシリーズは造形精度を維持するために半年ごとの定期点検をお願いしており、該当機種の技術認定を持ったエンジニアがメンテナンスを行います。突発的なトラブル対応を含めて、お客さまがお使いのEOSを常に万全の状態にすることを心掛けながら、日々の仕事に取り組んでいます」

抜群の技術センス持ち、造形のことを知り尽くしたエンジニア集団です。

AMでしかできないものづくりのお手伝いをお任せください。