日本の意思を入れた標準づくりへ

― デジタルデータの標準化を促進し、一気通貫の効率的なものづくりを実現 ―

|

経済産業省プロジェクト 省エネルギー等に関する国際標準の獲得・普及促進事業 『デジタルものづくり推進のためのデータ基盤に関する 国際標準化委員会』 委員長 座間 宏一 様 |

|---|

日本のものづくりが生き残っていくためには、デジタルデータの有効活用は不可欠です。その中で、将来的に注目されているのが、ものづくりの現場まで含めた標準データの利活用です。そこで、ホンダグループ(以下、ホンダ)のご出身で、現在、経済産業省のプロジェクトである「省エネルギー等に関する国際標準の獲得・普及促進事業」で「デジタルものづくり推進のためのデータ基盤に関する国際標準化委員会」の委員長を務められている座間宏一様をお迎えして、国際標準規格にのっとったデジタルデータを産業界で利活用していく取り組みについてお話を伺いました。

長年にわたりホンダと

自動車業界のIT化に貢献

代表取締役社長

東 和久

東 私自身は座間様とは20年来のお付き合いで、ホンダ時代のご活躍から存じ上げていますが、改めてこれまでの経歴をお聞かせいただけますでしょうか。

座間 1977年に本田技研工業株式会社へ入社して、埼玉製作所狭山完成車工場で1年間実習をしました。翌1978年に株式会社本田技術研究所の和光研究所に配属されたのが、ホンダでの業務の第一歩です。配属先は技術計算グループで、情報システムの一部門という位置づけでした。小さな部屋の真ん中に机が並んでいて、5~6名が仕事をしている小さな所帯でした。当時は科学技術・数値計算にメインフレームが使われていましたが、和光研究所にはなかったので本田技研工業のメインフレームを使用していました。

東 当時からすでに自動車の開発・設計には、3次元CADを使用していたのですか。

座間 3次元CADをちょうど使い始めた時期で、自社開発のCADを持っている国内の自動車会社もありましたが、ホンダには独自CADがなかったので、1981年にダッソー・システムズ(Dassault Systemes:以下、DS社)のCATIAを導入しました。そして、DS社にて約1カ月のトレーニングを受けたことが、私がCADに携わるきっかけとなりました。もともとCATIAは、航空機の開発・設計をするCADでしたから、自動車の3次元データを作る機能が不足していました。そこで、半年に1度のペースで機能要求をし、それを実装してもらいました。当時、DS社の企業規模はあまり大きくなく、CATIAを導入した自動車会社はホンダが初めてだったこともあり、ホンダのリクエストを実装することで、汎用的なCADとしての完成度が上がると考えていたようです。それはホンダにとっても幸運なことでした。

東 CATIA導入の最前線に立たれていたのですね。その後もCADに関わられていたのですか。

座間 CATIAの導入、運用、利活用定着化、取引先への拡大推進業務などを担当しました。1995年からはホンダ内の「3Dデジタル活用推進プロジェクト」、さらに2010年からは「サプライヤーとのデジタル共創活動」に従事しました。並行して2003年からは「一般社団法人日本自動車工業会(JAMA:以下、自工会)」に、ホンダの代表として参加しました。自工会には12の委員会があり、その1つの「IT分野への対応を検討する電子情報委員会」の中の「デジタルエンジニアリング部会(DE部会)」で活動していました。

東 そのような変遷の中で、いつ頃からデータ共有のための標準化に意識が向かったとお考えですか。

座間 3次元データの流通が始まった2000年代の前半は、自動車メーカーから送付されてくるCADデータの品質に課題があり、「ものづくりにつなげられない」、「データ変換がうまくいかず手直しが大変」というサプライヤーからの苦情がたくさんありました。また、2010年代になると3次元データの流通はかなり一般化してくるのですが、当時のホンダには問題もありました。それは、1台の自動車を作る環境がグローバルに拡大し、多くのサプライヤーとの協業が進む中で、1つのツールのデータだけではどんどん窮屈になり、スムーズなものづくりが成り立たなくなってきたのです。それまでは、上流から下流までCATIAの3次元データを用いれば車両開発作業の効率が向上し、成功体験も積み重ねてきたため、標準データをうまく使うという発想はありませんでした。それが、この頃の行き詰まりで、標準化に目が向くようになったと思います。

自動車、電機・電子、

航空・宇宙の3業界が団結

東 今回のお話の中心であり、座間様が委員長を務めておられる"デジタルものづくり推進のためのデータ基盤に関する国際標準化委員会"は、どのような経緯で発足したのでしょうか。

座間 2011年頃に、日本のISO TC184/SC4を審議する委員会から自工会に相談があったのがきっかけです。TC184/SC4というのは、ISOの委員会の1つです。300近くあるISOの委員会の中の184番の専門委員会(Technical Committee)で、その下部組織である4番目の分科会(Sub-Committee)という意味で、産業界の中で流通するデジタルデータの国際標準を決めているグローバルな組織です。日本国内にも対応する委員会があり、ISOで審議されている標準規格を日本として審議し投票をすることや、新たな規格をISOへ提案する役割も担っています。その委員会から、国内の意見をまとめるためにも、産業界も協力してほしいという趣旨の働きかけがありました。そこで、国際規格に対して日本の影響力が低下しては困るので、自工会としても何とかしなければと、DE部会を中心に協力することになりました。しかし、産業データの標準化というのは、自動車業界だけでなく多くの業界に関連する課題です。そこで、電機・電子の業界団体である一般社団法人電子情報技術産業協会(JEITA)と、航空・宇宙の業界団体の一般社団法人日本航空宇宙工業会(SJAC)に声をかけ、3団体で協力して国際標準への対応を行うことにしました。2012年から検討を始め、ISO TC184/SC4の国内対策委員会の体制を強力に支援し、併せて産業界の意思を標準に反映することを目指し、2013年に一般財団法人製造科学技術センター(MSTC)を事務局とするISO TC184/SC4運営協議会がスタートしました。現在は、ISO TC184/SC4推進協議会(以下、ISO推進協議会)と名称を変えて活動を続けています。

東 まず、自工会へ協力依頼があったのですね。それを、電機・電子、航空・宇宙を含めた3団体が結束して対応したということは、日本のものづくりにとっても大きな意義があると思います。

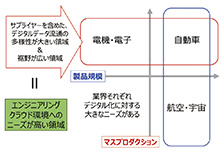

座間 これまでの活動を通して気付いたことですが、3つの業界にはそれぞれの特徴があって、その違いが生きていると思います。参加している3団体を、デジタルデータの流通の観点からマッピングしてみました(図1)。横軸が製品の規模で縦軸がマスプロダクションの規模になります。航空・宇宙は大量生産を行いませんが、製品規模としてはかなり大きいといえます。電機・電子は大量生産を行うものの、製品規模はそんなに大きくはありません。自動車は両方の規模が大きく、産業データの基準をつくる際には中心的な役割を果たすと思っています。

東 同じ産業界でも、それぞれ特徴があるのですね。標準という点からするといかがですか。

座間 今まで、国際的な標準化を積極的に推進してきた産業としては、航空機業界が中心的な役割を担ってきました。航空機には各種の厳しい認定制度があり、部品の品質管理やデータ管理など、しっかりとした基準をクリアしないと、欧米で飛行機を飛ばすことができません。そのため、標準をうまく使ってきたという側面があります。だたし、サプライヤーの多様性(規模や業種)は自動車に比べそんなに大きくはありませんし、流通しているデータの形式にしても、それほどの種類はないのです。これから先、取り組まなければいけないのは、もっと多様な世界での標準化です。より広い分野、特に下流工程のものづくりに関連するデジタルデータの標準化や利活用に対して推進することが重要です。そのため、ISO推進協議会では、日本の産業界の意思を入れた標準づくりへの活動を実施してきました。さらに日本から標準規格をISOへ提案することで他国の動静など、情報のフィードバックも得られます。

東 そういった活動が、今回の経済産業省のプロジェクトにどのようにつながっていくのでしょうか。

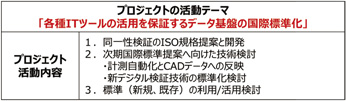

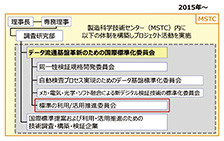

座間 ISO推進協議会では、「ツールを統一して仕事をする時代は終わり、日本の産業界の意思を入れた標準づくりが必要である」との共通認識を持っています。ただ、産業界にとっての実務的なメリットを見いだすには、標準を作るだけでは不十分で、新たな価値を創出していくためにも、標準化されたデジタルデータの流通と利活用のための仕掛け作りが不可欠であると考えました。この活動の意義を国に提案し、併せて3団体の経済産業省の所管課にも働きかけをしたことで、2015年度から「各種ITツールの活用を保証するデータ基盤の国際標準化」プロジェクトとして、3年間の活動をスタートすることができました(図2)。

標準データの利活用に向けた第1次活動

東 このプロジェクトの実証実験では、当社のクラウド環境を活用していただきましたが、具体的な活動内容をお聞かせください。

(クリックすると拡大画像が表示されます)

(クリックすると拡大画像が表示されます)

(クリックすると拡大画像が表示されます)

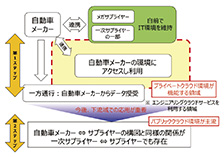

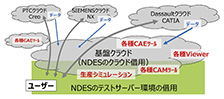

座間 経済産業省のプロジェクトでは、「データ流通基盤革新のための国際標準化委員会」の下に、活動内容に基づいた4つの委員会を立ち上げ、それぞれの立場から活動を行いました(図3)。このプロジェクトは2018年3月末で完了し、NDESには"新規および既存の標準の利活用の検討"の担当委員として、実証実験にご協力いただきました。このデータ流通基盤革新のための国際標準化委員会の基本的な考え方としては、「産業界にとって"標準"とは、スパイスのようなもので、それだけではうれしさにつながらない」との認識を持つことでした。例えば料理をするときに、スパイスだけ用意されていても何もできません。優れた食材があって、それを調理する過程でスパイスを使って、初めておいしい料理ができあがります。触媒や酵素のような役割ともいえるでしょう。「標準を作ることは、利活用の取り組みとの相互作用で、"価値"が創出される」との立場から、利活用への取り組みに力を入れました。そのための具体的な仕掛け作りの1つがクラウドの利用でした。標準データをクラウドで活用する手法を見つけるために、NDESのクラウド環境を利用して、実証実験を行いましたが、そこで分かったことは、デジタルデータをものづくりの下流領域まで広めていくには、クラウドは非常に有効であるということでした。

東 実証実験でご利用いただいたクラウド環境の「Manufacturing-Space」は、統合型のデータ管理サービスです。このような環境は、上流の自動車メーカーや1次サプライヤーなどの大手企業はすでに自社で持っているか、もし持っていないとしても構築するだけのリソースやパワーがあります。一方で、下流工程を担う企業ほど、同じような環境を全部そろえるのは、人的にもコスト面でも負担が大きくなります。そういう中堅・中小の企業にクラウドは適しているため、今回のお話をいただいたと捉えていました。

座間 さまざまな規模の企業を対象に標準を使った実証実験を行うためには、クラウドが有効なのではないかとの仮説がそもそもの発端です。実証実験を進める中で、IT環境やIT要員があまり整っていないが、これからはデジタルデータを使って仕事の効率を上げていかなければならない中堅・中小企業に対して、クラウドは非常に有効であると改めて感じました。今後は、個々の企業でクラウドを導入するだけでなく、クラウドを使った企業連携を実現していくことが重要になります。そのためには、クラウドの中にビジネスプロセスが確立され、そこで仕事が進んでいくような環境作りが求められると考えています。クラウドを使った企業連携を進めていく中では、個々のツール特有のデータが流通することもあるでしょうが、標準のデータが流通する方が全体の合理性が高いですし、標準データの利活用にもなります。それが目指す姿ですが、もう少し整理しながらさらに実証実験を進めていきたいと思っています(図4、図5)。

プライベートクラウドも含めた

データ流通の未来

東 ものづくり業界向けのクラウドサービスの提供を開始した頃は、ネットワークを通じたデータの流通を、下流工程を担う企業にまで展開するのは、少し早過ぎたと思っていました。しかし、これからの世界は、製造プロセスも含めた連続的なデジタルデータの流れを使って業務プロセスを構築するという、デジタルスレッドのようなイメージに変わっていくと思います。まさに標準化の時代です。標準を利活用できる環境がきちんと整備されれば、業務の改善から改革へ自然と移行していくのではないかと期待しています。

座間 クラウド環境の構築へ向けた展望を考えると2つのステップに分けられます(図6)。自動車業界でいうと、自動車メーカーや1次サプライヤー、特にメガサプライヤーはすでに自社のIT環境が整っているので、おのおのの連携を深めていけばいいだけです。上流工程ではすでに環境は整っていてデータの流通が行われているのですが、すべてが自社の環境ではなく、第三者のサーバーを使うこともあります。これもある意味ではクラウドで、プライベートクラウドと言えるでしょう。一方、下流工程での取り組みはこれからで、どちらかというとパブリッククラウドのような環境が適していると思います。プライベートクラウドも含めた業務の流れを整理し、技術や手法をある程度確立した上で、もっと下流領域に広げていく仕掛けを考えています。自動車メーカーを頂点として、1次サプライヤー、2次サプライヤー、3次サプライヤーというように、下流工程へ流れ続けていく現状では、それぞれの立場でクラウドを利用する価値がもっと出てくると思います。

東 標準のデータがあるだけではなく、それをどうビジネスフローとしてクラウド環境に組み込むかが重要な部分ですね。私たちも、上流工程から下流工程までを含めたトータルな検証を進めていきます。

座間 今後、企業のIT環境のトレンドは、"所有からサービスの利活用へ"と変わると思います。すべてのソフトウエアを購入するのではなく、クラウドサービスとして用意されていれば割り切って利用する方が、より合理的な選択と集中につながると考えています。

2018年4月から

プロジェクトの第2次活動が始動

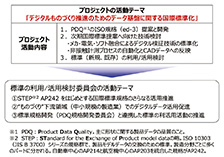

東 経済産業省プロジェクトの第2次活動として「デジタルものづくり推進のためのデータ基盤に関する国際標準化」がスタートしました。3カ年の予定ですが、どのような目標で進むのでしょうか。

座間 体制はこれまでと変わらず、NDESには標準の利用/活用検討委員会にご協力いただきたいと思います(図7)。この委員会の活動目標としては、①STEP AP242 をはじめとする国際標準規格のさらなる活用推進、②"ものづくり"下流領域(中小規模の製造業)でのデジタルデータ活用促進、③標準規格開発(PDQ規格開発委員会)と連携した標準の利活用の推進を掲げています。

東 ②の"ものづくり"下流領域(中小規模の製造業)でのデジタルデータ活用促進は、私たちのテーマでもあり、日本のものづくりが世界に対抗していくためにも、ぜひ協力させていただきたいと思います。

座間 今回もNDESのクラウドには期待をしています。これまでクラウドは、コスト面ばかりが強調されてきました。継続して使うよりも、スポットで利用したときだけ料金を支払う方が効率的だと受け取られていました。でも、それではクラウドのメリットを十分に享受できているとはいえません。むしろ、社内のIT環境をクラウドに移して、ITのための人材育成やIT環境の維持・管理など、膨大なお金と時間がかかるところをアウトソーシングできることが一番のメリットだと考えており、クラウドによって、下流工程を担う中堅・中小企業でもIT環境が整うことで、デジタルデータの流通がよりスムーズに進むと考えています。また、クラウドに関しては、「お客さまのデータを社外の環境に保存していいのか」と、セキュリティーを心配される方がいますが、データを自社だけで保存していることがセキュリティーではないと思います。上流の自動車メーカーでも自社だけでデータを保存しているということはありません。

東 中堅・中小企業の方にクラウドをもっと理解していただき、普及していくためには、どのようなことができるとお考えですか。

座間 そのために、助成制度のような国からの支援も視野に入れて検討していく予定です。クラウド環境のセキュリティーは万全でも、利用する環境に不備があると、そこから情報漏えいにつながる可能性がありますから、最低限求められるセキュリティー要件を整理して、そこをクリアした利用者に対する助成制度があれば、クラウドの利用者側のセキュリティー意識も向上し安心して利用することにつながると思います。さらに、JAMAやJEITAなどの業界団体でクラウド利用についてのコンセンサスが得られれば、普及を加速することにつながると思います。

クラウドは個から連携へ

そして、コミュニケーションの場へ

東 本誌の読者は、まさに下流工程で実際にものづくりをされている中堅・中小企業の方々が多いので、最後に読者へのメッセージをいただけますか。

座間 あえて標準を意識する必要はありません。すべてのデータを必ず標準データに変換しなくてはいけないというわけではないのです。ただ、標準というものがあり、世の中がどう進んでいるかということに対する目配りは、とても大事です。例えば、新しくツールを導入するとき、標準に対応しているのかをチェックするだけでも違います。そういう意識があるのとないのとでは将来の結果が変わってくると思います。また、クラウドに関しては、個での利用から連携した利用へと広がっていくと思います。いずれは、クラウドの中にシェアオフィスのようなスペースができて、利用者同士がクラウド上でコミュニケーションを取って、そこからさらにコラボレーションをしたりすることにより、新たなビジネスを創出していくような環境になれば良いと思います(図8)。そういう環境を構築していくためにも、NDESには期待しています。今あるクラウド環境を、具体的な仕事にうまくマッチするように進化をさせていくのはとても大事なことです。特にエンジニアリングクラウドは継続性が高いので、そこで培った運用ノウハウや経験は次に生かせると思います。

東 私どもNDESとしても、お客さまにどうやって貢献していけるかを第一に考えていきたいと思います。また、日本における産業データの標準への取り組み状況をより多くの皆さまにお伝えするとともに、標準の利活用に適したクラウド環境を構築することで、今後ともお役に立てれば幸いです。

本日はありがとうございました。

※本件に関する内容は、平成30年2月に一般財団法人 製造科学技術センター 国際標準部、調査研究部にて作成された 経済産業省委託 平成29年度 省エネルギーに関する国際標準の獲得・普及促進事業委託費(省エネルギー等国際標準開発(国際標準分野)) 【省11】各種ITツールの活用を保証するデータ基盤に関する国際標準化 標準の利用/活用推進委員会 『製造業の"ものづくり"領域へのデジタル活用へ向けた提言』の内容の一部を抜粋し、記載しています。

座間 宏一 様 プロフィール

| 1977年 | 本田技研工業株式会社入社 |

|---|---|

| 1978年 | 株式会社本田技術研究所 和光研究所へ配属 IT部門でCAD(CATIA)の導入、運用、利活用定着化および取引先への拡大推進業務に従事 |

| 1995年 | ホンダ内の「3Dデジタル活用推進プロジェクト」に従事 |

| 2003年 | 一般社団法人日本自動車工業会に、ホンダの代表として参加 |

| 2010年 | ホンダ内の「サプライヤーとのデジタル共創活動」に従事 |

| 2018年 | 経済産業省プロジェクト「省エネルギー等に関する国際標準の獲得・普及促進事業」の「デジタルものづくり推進のためのデータ基盤に関する国際標準化委員会」の委員長を務める |