先端的な図形処理技術

| 国立大学法人 茨城大学 大学院理工学研究科機械システム工学専攻 教授 乾 正知 |

はじめに

デジタル技術の進歩により、設計製造に関わる諸条件を数理的な手法で解析し、適切な解を計算によって求める手法(デジタル・トランスフォーメーション)が普及し始めています。これから熟練技術者が大量に退職するわが国では、優れた技能の若手技術者への継承と同時に、数理的な設計製造手法への移行を積極的に進める必要があります。茨城大学の私たちの研究室では、設計製造プロセスのデジタル・トランスフォーメーションを支援する技術について研究を進めています。これまで以下のような技術を実現してきました。いずれも企業と共同で行った研究で、成果の多くは実用化されています。

- 金型の加工や工程設計支援

- 機械部品の厚みやクリアランスの可視化

- 自動車部品の安全性評価(UNECE規制への対応)

- 機械部品の加工性評価(製造困難形状の抽出)

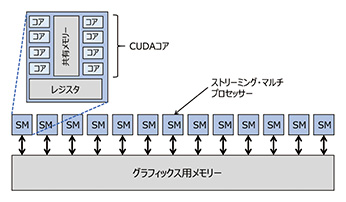

これらの研究では、 PCに標準的に搭載されているグラフィックス処理ユニット(Graphics Processing Unit、 GPU)による並列処理と先進的な図形処理技術を併用することで、高精度かつ高速な処理を実現しています。GPUはその名が示すように、グラフィックス処理に特化したプロセッサーで、高性能な画像生成用ハードウエアを備えています。またGPUは、 CUDAコアと呼ばれる小型の計算ユニットを数千個搭載したメニーコア型のアーキテクチャーを採用しており(図1)、処理を多数の比較的簡単な計算に分割しCUDAコアで一斉処理することで、単位時間当たりの処理量(スループット)を飛躍的に高めることが可能です。私たちはGPUのこれらの機能を適切に利用することで、高性能ソフトウエアを実現してきました。本稿では私たちの研究成果の一例として、5軸加工の支援技術について説明いたします。

5軸加工支援

CAMソフトウエアの分野では、5軸加工の支援や自動化が大きな課題となっています。金型加工では工作機械に高い剛性が要求されるため、まだ同時5軸加工の利用は少なく、主軸方向を適切な方向に固定してから加工を行う「3+2軸加工」が主流となっています。私たちの研究室では、NTTデータエンジニアリングシステムズ社と共同で、最適な主軸方向を自動決定するソフトウエアの開発を進めてきました。このソフトウエアは、金型形状の多面体モデル(STLモデル)と加工中の工具先端位置を表す点群、そして工具の形状情報(工具径とホルダー形状のデータ)を入力すると、加工に最適な工具主軸方向を自動決定します。

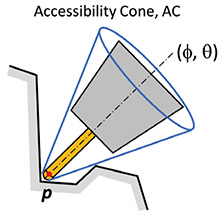

工具先端を加工点pに配置したとき、最適な主軸方向を決定する問題を考えます(図2)。加工を安全に行うためには、工具と工作物の間に一定のクリアランスを確保する必要があります。私たちの研究では、工具主軸を中心軸とし工具先端を頂角とする円錐形(このような円錐形を接近可能性円錐、Accessibility Cone, ACと呼びます)を考え、この円錐形の側面が金型モデルに接触するまで頂角を広げた時の頂角の大きさで、このクリアランス量を評価しています。工具の主軸方向をA軸とB軸のそれぞれについて一度刻みで変更し(角度φとθ)、各主軸方向について最大頂角のACを計算します。そしてこの頂角が一定値以上の主軸方向を、安全な加工が可能な方向として選択します。

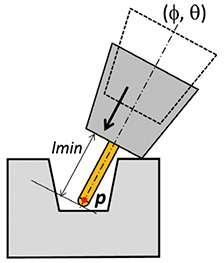

3+2軸加工を行う際は、工具の突き出し長さも重要なパラメーターとなります。工具変形を考えると、突き出し長さはできるだけ短い必要がありますが、短すぎるとホルダーが工作物に衝突する危険性が増加します。私たちのソフトウエアは、安全な加工が可能な主軸方向ごとに、ホルダーが衝突しないぎりぎりの突き出し長さを求め(図3)、突き出し長さが最小となる主軸方向を最適な主軸方向として出力します。通常の金型加工では、工具位置を表す点が数千~数万個に及ぶため、ACと突き出し長さの計算はかなり負荷の大きい処理となります。しかし、各工具位置に関するこれらの計算は互いに独立で影響し合わないため、GPUの並列処理機能が力を発揮します。またACの計算は等価な画像生成問題に置き換えることが可能なため、GPUの画像生成用ハードウエアを利用することで、処理をさらに高速化できます。

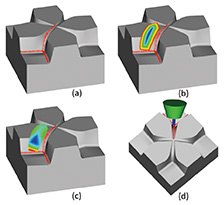

図4には、金型モデルとモデル上に指示された工具位置の情報を用いて、全ての工具位置に共通の最適な主軸方向を決定した様子を示しました。同図(a)は入力した金型の多面体モデルと工具位置を表す点群を示しています。同図(b)はAC計算の結果を示しています。全ての点を安全に加工できる工具の主軸方向の集合を、対応するガウス球と呼ばれる球面の一部として表示しています。赤から青のグラデーションは、対応するACの頂角の変化を示しており、色が青い主軸方向ほど安全な加工が可能なことになります。同図(c)は、安全な加工が可能な主軸方向ごとに、全ての点を加工する際に必要な工具の突き出し長さを計算した結果を示しています。こちらも色が青い方向ほど短い突き出し長さで加工が可能です。同図(d)には、本ソフトウエアにより計算された最適な主軸方向の工具を示しました。

型技術ワークショップ2019 in いばらき

11月28、29日に、茨城県水戸市にて第25回「型技術ワークショップ2019 in いばらき」を開催することになりました。デジタル・トランスフォーメーションだけでなく、インダストリー4.0、デジタルツイン、デジタルスレッドなどの新概念が次々に登場し、私たちはこれらをモノづくりにどう生かすのか、常に考えを巡らせることが必要な時代になっています。今回のワークショップでは、40件を超える金型技術に関する研究発表に加えて、オープニング講演と2件の特別講演、そして3コースの見学会を用意しました。大強度陽子加速器と呼ばれる最先端の巨大科学施設の産業利用、データサイエンスと人工知能、モノづくりのサービス化、IoTなど、モノづくりを大きく変える可能性を秘めた新技術を、二日間を通して体験していただきたいと思います。

地方で開催されるワークショップの楽しみは、日常とは異なる場に身を置き、地元の食を味わいつつ新技術について語り合うことだと思います。茨城県は魅力度ランキングで最下位記録を更新中ということで、観光地としては訪れる機会の少ない県かもしれません。しかしここには、袋田の滝や五浦海岸などの美しい自然環境、穏やかな気候と関東平野の肥沃な土地で育まれた農産物や畜産物、太平洋から水揚げされる新鮮な海の幸があり、また筑波地区や県央の先端研究施設と、よく整備された鉄道と高速道路網、優れた港湾・空港設備に魅力を感じて進出した多くの企業があります。それらが融合し、充実した仕事と豊かな生活をともに楽しめる「生活大県」を形成しています。懇親会や工場見学会を通して、茨城の隠れた魅力を体験していただければと考えています。皆様の積極的な参加をお待ちしています。

乾教授とNTTデータエンジニアリングシステムズは、2016年から共同研究を行っています。その成果である最適な主軸方向を自動決定するソフトウエアを、弊社Manufacturing-SpaceのCAMに組み込み、CUDAコアで一斉処理することにより、OpenGLによる画像処理に比べ10倍以上の高速化を実現しました。今回は、その研究成果のご紹介と、乾教授が実行委員長をされている「型技術ワークショップ2019 in いばらき」をご案内いただきました。(NDES)