~素形材を作る人たちがものづくりの生命線~

|

一般社団法人 型技術協会 会長 トヨタ自動車株式会社 Mid-size Vehicle Company Executive Vice President 生産企画本部 生技管理領域 領域長 先進技術開発カンパニー Toyota Compact Car Company 生技担当 CV Company 生技担当 LEXUS International Co. 生技担当 磯部 利行 様 |

|---|

「ものづくりは、型づくり」、「型づくりは、人づくり」をモットーに型技術の発展を目指してこられた一般社団法人 型技術協会(以下、型技術協会)は、型技術に携わる「産」と「学」の情報の発信と共有、そして、技術者の交流の場となっています。型技術者会議をはじめ、各種ワークショップやセミナーなどの独自の取り組みを続け、創立34年目を迎えました。

今回は、2018年6月に型技術協会の第17代会長にご就任されたトヨタ自動車株式会社(以下、トヨタ)の磯部利行様をお迎えして、トヨタ様での生産技術のお話を交えながら、型技術と日本のものづくりの未来についてお話を伺いました。

互いに切磋琢磨 [せっさたくま] できる場所

型技術協会

代表取締役社長

東 和久

東 型技術協会の会長にご就任されて約1年がたちましたが、型技術協会でのご活躍をお聞きする前に、まずは、トヨタ様でのご経歴をお聞かせください。

磯部 1987年に名古屋工業大学の工学部を卒業し、ものづくりが好きで同年にトヨタに入社しました。配属希望を決める入社研修の時に、クルマづくりのいろいろな現場を見たのですが、60秒に1台のクルマができる生産ラインを見て、「ぜひこれをやりたい!」と思ったのです。図面を引くことよりも、生産ラインのようなものづくりの現場がすごく好きで、そこにのめり込んでいったようなところがありました。そして、最初は、ボデーの生産準備をするボデー生技部に配属されました。金型で作ったパネルを治具に入れて、溶接をしてクルマに仕立てる溶接ラインの生産準備を行う部署です。その時代に、精度の良いパネルを良い溶接治具を使って溶接をすると、とても良いクルマに仕上がることを経験し、良い金型作りがものづくりには重要だということが体に染みついたと思います。その後も、セダンやワンボックスカー、SUV(Sports Utility Vehicle)の生産準備を担当し、ずっと現場で汗を流しながらクルマを作ってきました。現在のポジションは、プレス加工、ボデー溶接、塗装、組み立て、樹脂成形、検査など車両全般にわたる生産技術部門です。

東 生産技術を管理する中で、金型の重要性を経験とともに見てこられたということですね。それでは、型技術協会についてお聞きしたいのですが、型技術協会は「産」と「学」が密接に協力している業界団体で、前会長である慶應義塾大学の青山英樹教授から引き継ぎ、いわば"産"の代表として会長にご就任されましたが、その時の経緯をお聞かせいただけますか。

磯部 前会長の青山教授から、次は自動車メーカーの方にぜひやってほしいという熱いラブコールをいただいたのがきっかけです。私はボデー出身なので正直不安はありましたが、トヨタとしても何かお役に立てることがあればとの思いでお引き受けしました。実際に型技術協会に飛び込んでみると、他の自動車メーカーをはじめ他業種の方々、大企業から中小企業、さらに大学の方々と多くの型づくりの仲間と出会うことができました。そんな方々と集まってお話をすると、みんな同じ悩みを抱えているということが分かり、「ホッ」としました。型技術協会では、その悩みをどう解決すればいいのかをみんなで考え、分け隔てなく本音で話ができる。損得や利害の関係のない、純粋に型技術を考える場になっているのです。会社対会社で会議をすると、どうしてもこれ以上は言ってはいけないと歯止めを掛けてしまう部分が出るのですが、型技術協会に行くとある種、無次元的な空間の中で自分たちの型に対しての悩みや取り組みを話し合えるので、お互いが切磋琢磨できるとてもいい場所だと感じています。そうした型技術協会のあり方が、ひいては日本のものづくりに対して、微力ながら貢献できるようになればと強く思っています。

東 型技術協会の運営方針については、どのようにお考えですか。

磯部 現在、型技術協会には、個人会員をふくめて900名を超える皆さまに参加いただいていますが、まだまだ中小企業の金型技術者の方々の各種イベントへの参加が少ないと思っています。そのため、最新の技術動向などを踏まえたイベント企画や、各種研究委員会を設置した産学協同の研究を行い、より多くの会員の皆さまに参加いただけるような活動を行っていきます。また、協会会員の皆さまからのご意見やアイデアを広くいただき、サービスの充実を目ざしています。

若い世代に型技術への

興味を持ってもらう

東 型技術協会では、会員数を増やすことと若い方に型への興味を持ってもらうことが、課題だということを歴代の会長のインタビューでお聞きしているのですが、どのように取り組んでいこうとお考えですか。

磯部 型技術協会では、「型技術者会議」「型技術ワークショップ」「型技術セミナー」「基礎講習会」「技術交流会」「型技術シンポジウム」といった各種の取り組みを年間とおして行っています。その取り組みの一つである「型技術ワークショップ」を昨年11月に福井県で開催しました。その中でいろいろな会社の方の発表があり、大学の学生の方々も一生懸命に発表してくれました。夜の懇親会の中でも、たくさんの方々とお話をさせていただいたのですが、本当にベタな言い方ですけど、本音で型技術を語り合える場にしていくことが大事だなと感じました。型技術協会に行くと自分たちの困りごとを親身になって聞いてくれて、型技術を分かち合えるような場になればいいと思います。また、それを各社に持ち帰ると、「いいことを聞いてきたな」と言ってもらえ、また会員の皆さんの技術が進歩していく、そんな繰り返しができるような集いになっていくことで、会員数が増加すれば本望と考えています。

東 型技術協会と大学との関わり方や、若い方との関わり方に対してはいかがですか。

磯部 型技術協会では、学生の皆さんにも会員になっていただいています。年間の会費も2000円のみと格安に設定しているので、いろいろな大学の学生の皆さんが参加しています。その中でも、私たちのような企業がものづくりの最前線で抱えている課題に対して、大学側が解決方法を示してくれるような関係構築がもっとできれば、相互理解が進み、型技術協会への学生の皆さんの参加がもっと増えるとも思っています。

東 学生の方々が、型技術に対してもっと興味を持っていただけるような取り組みがあれば、私たちにも協力をさせてください。私たちのお客さまは、金型メーカーが多いので、もっと若い方に型に興味を持ってもらいたいと思います。

磯部 ある方に「ものづくりの第一工程は、金型を使った素形材作りだ」と教えられたことがありました。ペットボトルを見た時に、「そのペットボトルの作り方を何通りも言えるのが生産技術者だぞ」とも言われました。樹脂の塊から削るのもいいし、ブロー成形をしてもいい、二つに割ったものを圧着してもいい。作り方をたくさん思いつく人が、本当の生産技術者なのだということでした。そして、その生産工程の工程表をいくつも書いたとしたら、その第一工程にあるのは必ず「素形材加工」です。素形材加工をうまくやることが、ものづくりには大切なのだということです。例えば、難しいパネルを一体で作る型ができれば後の溶接工程は1工程で済みますが、5分割にしたパネルの型を作ってしまえば溶接ばかりしないといけない。だから素形材を作る型技術者の人たちが会社の生命線になるのだと教えられました。そういうことを型技術協会から若い方にもっと伝えていきたいと思っています。

| 型技術協会の主な取組み |

|---|

|

デジタルの前に現場に戻ることにより

完成度を高める

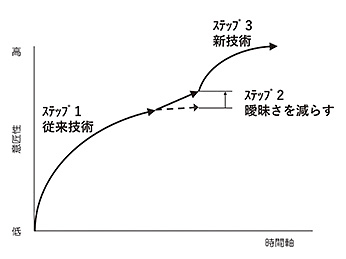

東 先日の金型サロンでご講演された磯部会長の資料の中に、「高意匠への取り組みステップ」という内容がありました。従来技術ではできないような高意匠のパネルを作る新技術に進むには、現技術の曖昧さを減らす必要があるということを興味深くお聞きしたのですが、詳しくお話しいただけますか。

磯部 私たちは、昔、アナログの世界しかなかったので、現場で試行錯誤を繰り返しながら問題を解決してきました。現在は、CAEが答えを教えてくれますが、そうなると、逆に最初からCAEにばかり頼ってしまうことになるのです。例えばCAEを使っても、理想の7割しかうまくいかなかったとします。残りの3割の問題には、曖昧なものがたくさんあり、その解決にもCAEを使って計算式ばかりに注目していることがあると思うのです。実際にはそうでなく、やはり現場に行き実験値を取ることが大事で、残り3割の問題に対して何が分かっていないかということに、もっと注目しないといけない。でも、上司から早く答えを出せと言われると、現場に行ってその3割の問題を一つひとつひもといていくのは、いばらの道なのです。「そんな面倒なことをやっている時間はない」と言い訳をしているうちに、その面倒なこと自体が、問題の本質なのだということを忘れてしまっていると思うのです。その曖昧なものを一つひとつ現場で丁寧に無くしていくことを繰り返して、70%だった完成度を72%、74%、75%と高めていくことが、難しいパネルを作るための新技術への近道なのだということを、非常に強く感じるのです。やはり最後は、手を汚して汗をかきながら、現場で曖昧なものを無くしていくことをしないと、高意匠パネルを作るための次ステップである新技術へ行くことはできないだろうと思っています。また、そのようなことの積み重ねを次の世代に受け継いでいくことが、「ものづくり」というものだとも思います。

東 難しいパネルを作るためにも、デジタルに頼るだけでなく、現場に足を運ぶ必要があるということですね。

磯部 そうはいっても会社を経営していく中では、どうしてもリードタイムを短くしなければならない。そうなると、経営側としては、一発合格できる型を作れということになってしまいます。ただ、失敗した経験により逆に成長できるということもあるため、リードタイムを短くするために、一発で合格しろと言ってしまうことは、失敗から学ぶ機会を社員から取り上げることになります。でも、会社としてはリードタイムを短くしなければならない。そうなると、彼らが失敗しても構わないプロジェクトを1個作るべきだろうとも思うのです。アナログの時代からだんだんデジタルの時代に変わってきて、アナログを知っている人がデジタルを使うと、正しく使えて便利になったと言えるのですが、デジタルからいきなり入った人たちは、現場を見ずにデジタルの便利さだけを知ってしまっている。彼らを現場に出して失敗の経験をさせることは、私たちの責任かもしれないですね。

東 現場にデータがあり、それをきちんと見ない限りCAEを回せるはずがなく、現場できちんと理由を見つけていかないとCAEは何の役にも立たないと、以前によく聞かされたことがあります。

磯部 クルマづくりでは、最初に粘土でクレイモデルを作ります。デザイナーの作りたいクルマを忠実に再現した、高意匠のクルマのモデルを作るのです。ただ、生産現場の担当者が頭の中で、そのモデルを実現するためにどうやってプレス成形しようかとシミュレーションしてみると、この絞りは実現できないと判断してしまうのです。そうするとシャープなデザインだったクルマが、あたかもカンナをかけたかのように丸くて、誰でも絞れるような形になってしまうことがあります。また、生産現場は、過去の経験からプレス時の要件を決めていくのですが、要件を守ろうと思って仕事をしている時は、みんなの元気がなくなっていきます。だから、責任は自分たち上司がとるから、お前たちが要件を変更していいから頑張れっというようにならないと、若い人たちが新しいことに挑戦できなくなるのです。難しいことに挑戦できる環境を作ることが、ものづくりを守っていくという意味でも、やはり大事なことだろうと思います。

まだまだ進化できる

日本の型技術

東 金型製作について、グローバルな観点からお伺いしたいのですが、中国での金型製作の状況をどのように感じていらっしゃいますか。

磯部 型を作る実力でいうと、本当に中国に学ぶ必要があると感じます。今、中国の金型製作の変化のスピードは、すごく速くなっていて、目覚ましい成長を実感することが多いです。本当に日進月歩というくらい、中国における型を作る実力は高まってきています。私たちが従来持っていた「彼らには高精度な型ができないでしょう」というあぐらをかいた認識は、本当に間違いです。そんな中でも、「日本でしかできない型づくり」という技術を持つため、もし、彼らの技術が追いついてきたら、さらにその先を行くという気概がなければ、いつか飲み込まれてしまうだろうなと感じます。

東 トヨタ様はグローバル企業ですし、生産も地産地消に移行してきていると思います。しかし、日本の金型業界からすると、海外へ進出できる企業とそうでない企業があると思いますがいかがでしょうか。

磯部 クルマを作る時に、誰でも同じ作り方になる型があるのですが、それは海外の現地企業に託しておけばよいと思います。自分たちはプレスの型を加工されている中小企業の方々のコア技術を使って、海外ではできないような型で生きていくのだと思います。型の品質を上げたり、見たことのない形状のパネルを作ったりということが、逆に日本の役割になっていくように考えます。なんでもかんでも自分たちでやろうというのではなく、日本の型の付加価値を上げるというところに、もっと身を置かなければいけない。その代わり、海外に託すところは託すという割り切りが、国内の型技術の実力をもっと高めていくことになると思うのです。

東 中国の方に現状を聞くと、品質については、中国政府のKPIにも設定されて国としても推進しているため、全ての面で品質がどんどん上がってきており、実は、中国の品質に対する締め付けは、苦しいくらいにあるのだという言い方をされていました。そうなると、先ほど言われたように日本では今よりも付加価値を上げていかなければいけないと思うのですが、例えばどのようなことができるでしょうか。

磯部 一つ挙げるとすると、クルマの構造を変えて付加価値を上げていくためには、日本で設計と生産技術が一体になってやっていくことが大事です。材料の開発も金型もやはり商品開発や材料開発とセットで製作した方がいいケースがあると思っています。そのため、開発とセットの部分は、まだ金型の付加価値をいくらでも上げていけると思います。

東 このようなメッセージは、金型メーカーのやる気につながると思います。

磯部 資源のない日本という国は、限られた資源を輸入してきて、それを大切に加工して、付加価値を上げるというものづくりをやってきました。それが、私たち日本人のものづくりの真骨頂だと思います。昨今、世界の経済環境が変わる中でも、金型メーカーの皆さんは、日本のものづくりを支えている加工技術をお持ちになっていると思うのです。それをいかに磨き上げていくかが、日本のものづくりを守っていくことになると思います。また、これでもかというぐらい、ものづくりに真摯に向き合っていくことが、日本の型作りを進化させる原動力にもなると思います。

新材料もあるが

もっと鉄を使い切る

東 付加価値を上げるということでは、今後、クルマをつくる材料も変わってくる可能性があると思うのですが、いかがでしょうか。

磯部 例えば、重いバッテリーを積まなければならない電気自動車では、クルマの軽量化が非常に問われてくるので、ハイテン材やアルミ材、あるいは今までにない、もっと硬い素材をいかに形状に縛られず、自由自在にプレスできるかが今からの生き残る部分だとも思います。今後、付加価値を見いだすのは、炭素繊維複合材料のような素材になってくるのかもしれませんし、樹脂を素材とする型でプレスする方法かもしれません。また、なかなか形状が出しにくいものについては、ホットスタンプに果敢に挑んでいくことも必要かと思います。

東 ホットスタンプは、最近、よく耳にしますが、難しい技術のようですね。プレスの材料もハイテン材やアルミ材に変わっていきますか。

磯部 ただ、ハイテン材やアルミ材は、どうしても材料単価が高くなってしまいます。だから鉄を使い切るということは、まだまだ必要だと考えます。鉄板でいかに深い絞りをだして、かっこいい形のクルマを作り出すかということや、樹脂も高いですから、通常だと樹脂で置き換えるような複雑な形状のものも鉄板でプレスするというところに、おもしろみが出てくると思うのです。また、日本は、いろいろな伝統工芸を持っていて、鍛金(たんきん)や彫金など、鉄板をたたいて伸ばしていく、いわゆる逐次成形のような技術があるのですが、これと同じことがプレス加工の中でできるようになると、また次のパラダイムが見えてきて、まだまだ面白いパネルが作れるだろうと考えます。

東 このような次のパラダイムへ進むためには、何が必要でしょうか。

磯部 日本の産業のなかで、助け合いながら仲間作りをしていくことが必要だと思います。自分たちの手の内の技術だけではできないことも、いろいろな仲間と共存して、お互いが相互理解を深めながら学びあうことで可能になるかもしれません。相手の立場に立って考えるという謙虚な姿勢と、お互いに尊重し合いながら良いところを伸ばしあうということが、今からの日本のものづくりにはとても大事だと思います。最初に戻ってしまいますが、型技術協会の存在価値もそこにあると思います。

東 確かにその通りですね。日本のものづくりのためにも型技術協会の役割は重要ですし、今後もさまざまな取り組みで、日本のものづくりを支えていただきたいと思います。そのためにも、NDESも微力ながら協力を続けていきたいと思います。本日は、長時間にわたり貴重なお話をありがとうございました。

型技術協会プロフィール

一般社団法人 型技術協会

URL http://www.jsdmt.jp/(外部サイトへ移動します)

| 所在地 | 神奈川県横浜市中区太田町6-79 アブソルート横濱馬車道ビル201号室 |

|---|---|

| 設立 | 1986年6月 |

| 会長 | 磯部 利行(トヨタ自動車株式会社) |

| 副会長 | 白瀬 敬一(神戸大学) 高谷 裕浩(大阪大学) 吉村 東彦(日産自動車株式会社) |