~自動化への第一歩「簡単、確実な操作へ」~

| 株式会社NTTデータエンジニアリングシステムズ 製造ソリューション事業部 技術部 第二サービス課 中島 彩夏 |

はじめに

私たちは、Space-Eの「自動化」を目標に日々開発に取り組んでいます。この自動化の実現により、個人の経験やノウハウに依存することなく、誰でも簡単に短時間で高品質なデータの作成が可能になります。

2020年7月にリリースしたSpace-E Version 5.9(以下、Ver.5.9)では、自動化への第一歩として簡単、確実な操作を目指し、手動操作を自動で実行する機能強化や新機能の追加を行いました。ここではその概要をご紹介します。

Space-E/Modeler

・縫合機能の強化

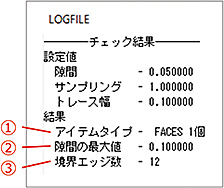

サーフェイス群を選択してボディ化する縫合機能に「縫合前チェック」機能を追加しました。この機能により、縫合処理を行う前にチェックを実施することで、修正に必要な作業が明確となり、作業効率が大幅に向上します。「縫合前チェック」では、図1の①~③の3つの項目をチェックできます。

①アイテムタイプ

縫合の対象となるアイテムを選択した際、縫合処理後のアイテムタイプを確認できるようになりました。Ver.5.8までは、縫合処理後に別コマンドでアイテム情報を確認し、ソリッド化できない場合は処理前の状態に戻して修正するという手間がかかっていました。Ver.5.9では、縫合処理の前にアイテム情報を確認でき、さらに、ソリッド化できない場合はそのまま修正ができるため、縫合処理後の手戻り作業が不要になります。

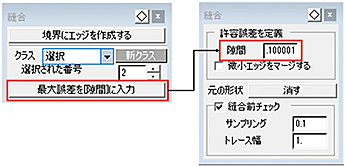

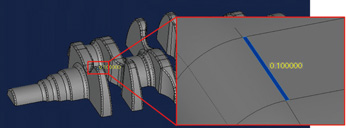

②隙間の最大値

選択したアイテム間に隙間があった場合、Ver.5.8までは最大誤差が発生している部分とその大きさを調べることができず、許容誤差に大まかな数値を入力して縫合処理を実行する必要がありました。Ver.5.9では、最大誤差を自動で測定し、測定結果に対してトレランスを加算した値を1クリックで許容誤差に代入できるようになりました(図2)。また、最大誤差の発生箇所はモデル上に表示されるため、正確に確認できます(図3)。

③境界エッジ数

ソリッド化できない要因となる非連結箇所や重なり面に対して、1クリックでエッジを作成できるようになりました。Ver.5.8までは縫合処理後に別コマンドでオプションを設定し、選択したモデルにエッジを作成するという手数の多い操作でした。Ver.5.9では、縫合処理前に自動作成されたエッジを修正時に利用できます。

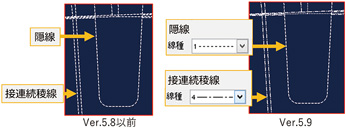

・アレンジモードの線種設定

アレンジモードで2次元図面を作成する際に、Ver.5.8までは実線と破線のみで図面が表現されていたので隠線や接連続稜線の判別が難しく、見づらい図面になることがありました。Ver.5.9では、描画処理の設定に幅を持たせたことで隠線部と接連続稜線が別の線種で図面を作成できるので、分かりやすい図面になります(図4)。

Space-E/Global Deformation

・ボリュームデフォメーションの機能強化

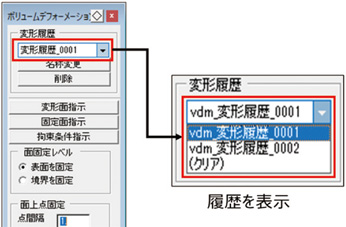

見込み変形作業をより効率的に行えるように「変形履歴」機能を追加しました。

Ver.5.8では、コマンド実行中の変形条件の変更を可能にしましたが、コマンド終了後は再設定が必要でした。この課題を解決するため、Ver.5.9で追加した「変形履歴」機能では、コマンド終了時に使用した変形条件を自動で記憶するので、コマンドを再実行すると変形履歴から過去の変形条件を再現できます(図5)。また、履歴を再現した状態から一部の変形条件のみを変更するという見込み変形が可能なため、過去のモデル設計変更にも柔軟に対応できます。

Space-E/CAM

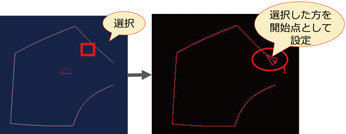

・加工範囲設定の簡易化

加工範囲設定時のModelerとの連携を強化し、加工開始点設定の手数を削減しました。Ver.5.8までは、加工範囲設定時にModelerからset要素を取り込んだ後、「開始点設定」や「反転」機能により、開始点を設定する必要がありました。Ver.5.9では、選択した位置を自動認識して開始点を設定できるようになりました(図6)。これにより、Modelerでモデルを確認しながら視覚的に開始位置が設定できるため、実加工をイメージしながら加工範囲設定が行えます。

Space-E/5Axis

・2Dモデルからのホルダ定義

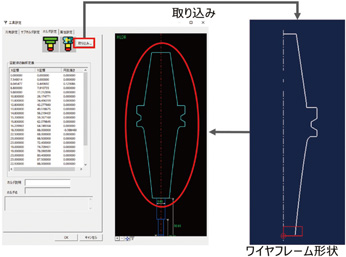

5軸加工が有効な細くて深い箇所の加工の際、ストレートやテーパー形状のホルダを使用すると干渉が発生するという課題があります。近年、さまざまな工具メーカーが提供している曲率を持った形状のホルダを使用することで、この課題を解決し、5軸加工機を最大限に活用した加工が可能です。

Space-Eで曲率を持ったホルダ形状を定義する場合、Ver.5.8までは、ホルダ定義に円弧やスプラインを使用できず、曲率部分を直線近似して大まかな形状で定義していました。Ver.5.9では、2Dモデルを取り込むだけで、正確にホルダの定義ができるようになりました。ほとんどの工具メーカーでは、ホルダごとのDXFデータを提供しており、そのデータから外郭線を抽出し、CAMに取り込むことで簡単にホルダ定義ができます(図7)。

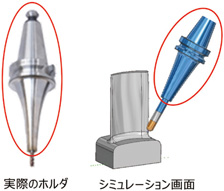

この機能により、実際のホルダとまったく同じ形状のホルダを使用した経路作成やシミュレーションが設定の手間なく簡単に行えます(図8)。

おわりに

昨今、製造現場のIoTや自動化が大きく取り上げられています。今回のVer.5.9は、前バージョンに引き続き自動化をテーマに、お客さまの作業負担を軽減することを目的としています。今後もSpace-EやManufacturing-Space®に関するご意見、ご要望をお聞かせいただき、そのご要望にお応えすることでSpace-Eの最終目標である「IT技術を利用した製造現場の自動化」につなげていきます。