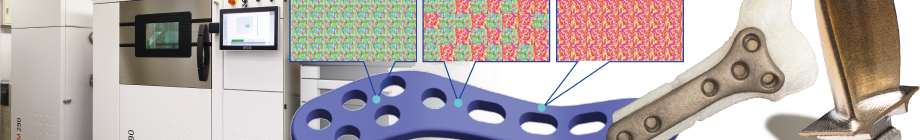

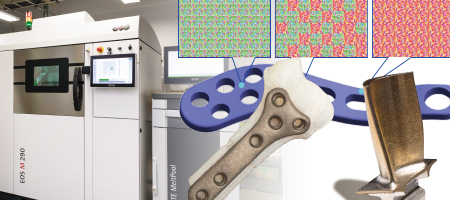

大阪大学の異方性カスタム設計・AM研究開発センターは、Additive Manufacturing(以下、AM)を主体とした新たなモノづくり技術を確立し、産学官連携による高付加価値な製品の実用化を目指す研究機関です。日本の大学で唯一、高スペックの金属3Dプリンターのうちレーザービーム方式「EOS M 290」が2台、電子ビーム方式が2台の計4台が稼働しています。同センター長の中野貴由教授を中心に、異方性構造・組織制御、新材料開発、計算機シミュレーション、インプロセスモニタリング等、AMに関わる研究開発、取り組みについてお話を伺いました。

国家プロジェクトへの参画から生まれた

AMによるモノづくりの中核的拠点

異方性カスタム設計・AM研究開発センター

センター長 中野 貴由

2014年12月設立の大阪大学 大学院工学研究科附属 異方性カスタム設計・AM研究開発センター(以下、阪大AMセンター)は、AMによるモノづくりのイノベーションを探究する活動を推進しています。内閣府による国家プロジェクト「戦略的イノベーション創造プログラム(以下、SIP)」への参画が設立の契機でした。また、大阪大学 工学部・工学研究科では、大学、学科の垣根を越えた研究融合を目的に「Techno Arena」の重点12分野を設定しています。その一つである「デジタル造形工学」には、AMを中心とした最先端のモノづくりを科学するための取り組みがあり、その中枢としての役割を阪大AMセンターが担っています。

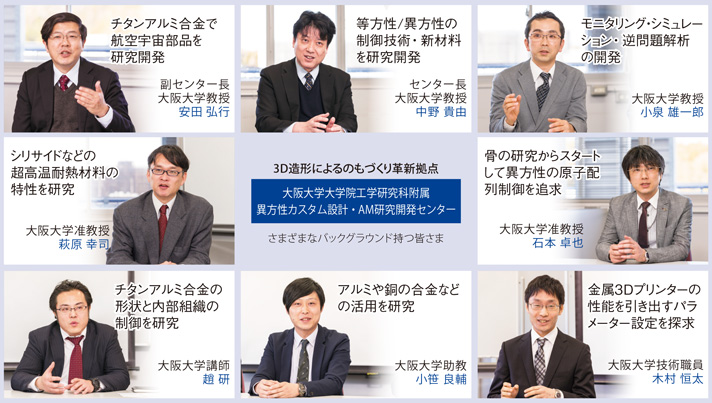

同センター長である中野貴由教授は「関西地区にAMに関する研究・開発拠点を作ることを目的にSIPの取り組みがスタートしました。SIPは第一期と第二期があり、3D造形の異方性構造・組織制御や計算機シミュレーション技術の高度化への取り組みに続き、航空宇宙材料を中心に等方性・異方性機能制御のデータベース構築と逆問題解析によるプロセスパラメーターの最適化などを推進しています。当センターには、AMに関わる研究開発を推進するため、さまざまなバックグラウンドを持った研究者が集まり、産学官の連携により基礎研究から応用研究、実用化を見据えた取り組みを行っています」と説明します。

阪大AMセンターの特長としては、豊富な人材に加え、充実した設備があげられます。4台の金属3Dプリンターの他に、積層造形システムの一連のサイクルを遂行するための、3D-CAD、計算機シミュレーションツール、高性能解析システムを含む各種試験装置などを備えています。

医療に最適な

AMの異方性カスタム設計

注目されているAMによる研究成果に、異方性カスタム設計があります。

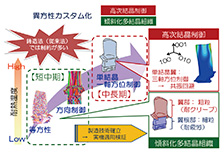

鉄などに代表される一般的な人工物は、いずれの方向に対してもほとんど同じ性質を示します。この性質を等方性と呼びます。一方、自然界の創成物などのように強度や弾性率などが方向によって異なることが異方性であり、これを制御できれば特定の方向に必要な機能を発揮する高付加価値製品を作ることができます。

異方性組織が大部分を占める骨などの生体組織を研究している石本卓也准教授は、「生体内で骨が異方性原子配列を形成していくメカニズムと、金属3Dプリンターによる造形で金属中の原子が積層していく仕組みを比較しながら、金属の原子配列を制御する研究を行っています。その仕組みを解明することで、生体材料の開発や異方性カスタム設計につなげることができます」と説明します。すでに医療および獣医療向けに、骨折時に埋め込むインプラントなどへAMの実用化が進められています。

中野教授によると、「これまでは、市販のインプラントの金属製プレートを骨折箇所に取り付けることで、骨そのものが萎縮することがありました。これは、骨の数倍の弾性率を持つプレートが骨に伝わる荷重を遮ってしまう現象が原因であり、治癒後にプレートを取り除く再手術などが行われていました。異方性カスタム設計では、骨に近い弾性率を持ちながら、骨に取り付けるスクリュー部分は高強度な作りにするなど、部位に応じて最適な特性を持たせたインプラントを提供できます。インプラントの形状に関しても最適設計を行っています」と話します。

AMの研究を続ける中で、新たな材料も生まれています。EOS M 290のレーザービームによる溶融後の急冷凝固効果により元素の偏析が抑制されることで、従来よりも優れた力学特性、耐腐食性を持つステンレス鋼が開発され、生体材料や腐食環境で使用される工業材料として期待されています。

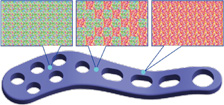

EOS M 290の走査パターンを制御して結晶組織を変化させることで、さまざまな材料特性を実現

産業分野の製品にAMを適用

AM活用の産業分野に航空宇宙関係があります。阪大AMセンターでも副センター長の安田弘行教授を中心に、チタンアルミ合金を使ったタービンブレードやエンジンノズルなどの開発に取り組んでいます。「従来の鋳造では、酸化や鋳型からの不純物の混入などの問題がありましたが、AMを適用すると、酸素の極めて少ない雰囲気中で鋳型を用いないため、それらの問題がなく、健全な部品が造形できます。複雑形状の航空機部品を造形する上で、AMは非常に優れた手法であり、特に高価なチタン材料になると、切削加工よりも歩留まりが高く、低コストとなるため注目されています。現在は電子ビーム方式を主に活用していますが、レーザービーム方式の特性との比較も行いつつ、さらに高機能で多様性に富んだモノづくりに取り組んでいきます」と安田教授は話します。

安田教授と共にチタンアルミ合金活用の研究を行っている趙研講師は「当センターは、電子ビームとレーザービームの両方が利用できるので、両者を比較する研究を通して各方式の利点と欠点を見極めることができます。各装置の特長を解明しながら、各種金属粉末に対して条件を最適化し、造形することが重要です。単に複雑形状を作るだけではなく、内部組織や原子配列の制御に着目しながら研究を進めていきます」と話します。

産業製品のその他の取り組みとして、意匠性に優れた製品や個々人の要望に応じた仕様の製品など、マスカスタマイゼーションを実現するためのAM研究も推進されています。

新材料の開発と

計算機シミュレーションへの取り組み

金属3Dプリンターによる材料の高機能化を目指した研究の一つに新材料開発があります。高強度を維持しつつ、1400℃でも使用可能な複相シリサイド合金を開発した萩原幸司准教授は、「耐熱材料の研究にも金属3Dプリンターを活用します。高融点金属のモリブデンとシリコンとを組み合わせたシリサイド合金は、特定の方向での強度、靱性(じんせい)が低下するため、加工が難しいという課題がありました。われわれが特に着目する金属3Dプリンターならではの特性を生かした原子配列や組織を制御する研究により、複数方向への高い強度と延性を実現した複相シリサイド合金などの新材料の開発につながりました」と金属3Dプリンターによる研究成果を話します。

また、アルミや銅などをベースとした合金の活用を研究する小笹良輔助教は、「アルミ合金や銅合金は、レーザーの反射率が高く、入熱が困難な材料です。まずは、合金組成選択により造形物を緻密化したり、複雑形状を造形し、最終的には原子配列を制御して造形物を高付加価値化するように研究を進めます」とこれからの目標を語ります。

材料開発について中野教授は「100種類を超える元素に対して、組み合わせやその比率を変えることで、多くの新しい材料が生まれる可能性があります。そこに金属3Dプリンターという新しいプロセスを加えてパラメーター設定などの多様性が増すことで、新しい材料開発の可能性がさらに広がります。そういった意味では、反射率の高い銅の合金化は一つの好例だと思います。金属材料の原子配列は、そのまま機能発現に直結していますので、原子配列制御は、今後キーとなる技術です。どの元素をどれだけ入れるかによって、合金の特性は大きく変わります。最初から合金にしている粉末を使うのか、それとも、別々の元素の粉末を混ぜ合わせて使うか、こうしたAM効率化に向けた研究も行っています」と説明します。

もう一つの重要なAMシステムとしての研究に、インプロセスモニタリングと計算機シミュレーション、そして逆問題解析の連携があります。

AM製品が広く普及していくには、インプロセスでの造形現象の理解と最終製品の品質保証を研究する必要があると中野教授は話します。「AMで製品を作る側の責任として、品質保証をどのように行うかという課題があります。EOS M 290のモニタリングシステムで、造形中の現象を監視して、その情報を基に計算機シミュレーションします。造形中に不具合があればフィードバックし、その場で修正することで最終製品品質を保つことが可能になります。これは、モニタリングシステムを活用した研究としての重要なテーマになります」。2020年1月に導入した2台目のEOS M 290には、モニタリングシステムが搭載されています。

異方性や金属3Dプリンターの研究における計算機シミュレーションの活用を推進する小泉雄一郎教授は、「金属3Dプリンターでは、造形中の温度勾配、冷却速度、結晶構造の関係は材料とプロセス条件によって決まります。その材料の結晶構造を最適化するために、必要な特性を発現させるための組織を求めて、それを得るためのプロセス条件を導くというような逆問題解析の研究を推進しています。これにより、例えば、高強度耐熱材料を創製するための条件をAIで予測するということが可能になります」と説明します。インプロセスモニタリング、計算機シミュレーション、逆問題解析の連成と、AIを用いてのAMシステムの研究は最重要なテーマとして位置付けています。

今後の取り組みについて

阪大AMセンターの役割について、中野教授は次のように説明します。「われわれが目指すのは、AMプロセスを活用した新たなモノづくりです。大学は中立的な立場で企業支援ができますので、まずは関西の企業を中心に地域に根ざしたAMの実用化を目指します。そのために近畿経済産業局や関西経済連合会などと連携してセミナー開催や見学会などをオンラインも含めて実施しています。“関西から全国へ、全国から世界へ”をキャッチフレーズに、いずれAMは産業の大きな柱になると確信しています。その中で、レーザービーム方式金属3Dプリンターの2台のEOS M 290は、重要な役割を果たしています。これらの装置を常に最高の状態で維持できていることは非常に重要で、研究者としてありがたく感じています」と話します。

阪大AMセンター専属の技術者である木村恒太技術職員も「EOS M 290は、高性能な装置ですから、多くのプロセスパラメーターの設定が可能です。先生方が研究されているアイデアを実現するため、EOS M 290の豊富なパラメーターを活用して、可能な限り実験精度を高めることが私の役割だと思っています」と話します。

中野教授は「金属3DプリンターはIoTの申し子であり、ネットワークでデータ通信することで、物流革命やスマートファクトリー化にもつながります。例えば、情報通信技術との融合により、カスタム医療デバイスの供給など遠隔地医療などにも貢献できます。近い将来、どの地域にも金属3Dプリンターがあることが当たり前になる時代が来ると思っています。スマートフォンが生まれたことで文化が大きく変わりました。AMシステムも同じような影響を与えられると期待しています。金属3Dプリンターによって創生される新たな文化があってもいいのではと思っています」とAMの可能性を語ります。

コロナ禍を克服した後、2025年には大阪万国博覧会が開催される予定であり、2030年を最終年とする持続可能社会の実現のためにSDGsで設定された目標の中では、“つくる責任とつかう責任”が求められています。そうした節目を見据えながら、さらなる研究開発を続けていきたいと中野教授は、今後についてお話しくださいました。

金属3Dプリンターを中心とするAM技術と、そこから派生する日本のモノづくりの新たな展開に挑み続ける阪大AMセンターは、新しい文化への変貌の一翼を担っていかれることと思います。

※NDESは、アディティブ・マニュファクチャリング事業部門を株式会社NTTデータ ザムテクノロジーズの名称で2020年7月1日に分社化しました。

大学プロフィール

大阪大学大学院工学研究科附属 異方性カスタム設計・AM研究開発センター

URL http://www.mat.eng.osaka-u.ac.jp/sipk/(外部サイトへ移動します)

| 所在地 | 大阪府吹田市山田丘2-1 吹田キャンパス 大阪大学大学院工学研究科(フロンティア研究棟(F2棟)) |

|---|---|

| 目的 | 高付加価値な製品の設計・製造を可能とする革新的な技術研究開発およびモノづくりに関わる異なる領域のプレーヤーをつなぐ拠点(ネットワーク)を形成することにより、AM(Additive Manufacturing)をはじめとする新たなものづくり技術を確立することを目的としています。 |