LOSSØ-standardのご紹介

| 株式会社NTC バリューコラボレーション事業本部 オートノマスインダストリー事業推進部 事業推進部長 西川 辰也 |

製造設備の遠隔監視や異常を検知する

LOSSØ-standard

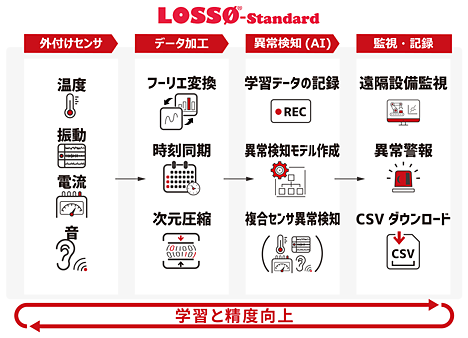

当社は1960年に設立し、モバイル通信網のネットワークソフトウエアの開発やさまざまな企業様の業務システムの構築に携わってきました。2017年からはAIやIoTを活用して製造業様の工場の課題を解決するパッケージソフトウエア「LOSSØ(ロッソ)」を提供しています。そのシリーズの中から本稿で紹介するLOSSØ-standardは、製造業様の工場向けに製造設備の遠隔監視や異常検知をするためのパッケージソフトウエアです(図1)。

LOSSØ-standardは既設の製造設備に手を加えることなく、温度、振動、電流、音などの後付けセンサーを使って、製造設備の稼働状態を見える化します。また、平常稼働時の状態を記録すれば、AI(人工知能)が異常を検知し、発報します。後付けセンサーで収集した稼働状態データはLOSSØ-standard内に蓄積されているため、過去の稼働状態をいつでも確認できます。また、CSVデータ形式でデータをダウロードできるため、さまざまな分析の元データとして扱うことも可能です。

次に、このLOSSØ-standardを活用して「個別受注型生産形態の課題」の解決に取り組んでいる製造業様の事例をご紹介します。

個別受注型生産形態の現場が

抱えている課題

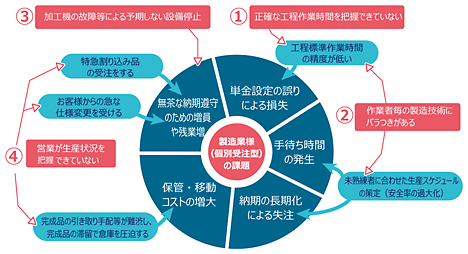

当社へご相談いただいたのは、大型金属部品の試作品製造や修繕をなりわいとする機械加工業のお客さまです。そのお客さまの生産形態は個別受注型生産であり、投入計画の変更が頻繁に起こるなど、営業・設計・製造が関係したいくつかの課題について、工場DX化を実現することで解決したいとの思いを持っています。

それらの課題は以下のように多岐にわたります。

「単金設定の誤りによる損失」

「計画安全率の過大化による手待ち時間の発生」

「納期の長期化による失注」

「無理な納期遵守のための増員や残業増」

「完成品の滞留による保管・移動コストの増大」

お客さまとの議論の結果、これらの課題とその要因を構造化しました(図2)。

課題と要因の関係をまとめてみると①~④までが根本要因であることが分かりました。①~④の根本要因は、現場で顕在化するその他の要因に波及し、最終的な課題を引き起こしています。

(クリックすると拡大画像が表示されます)

現場の課題解決のためのロードマップ

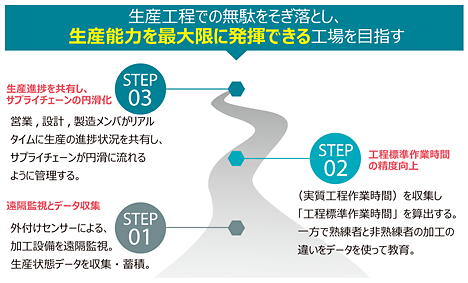

①~④の課題を工場DX化という手段を用いて解決するため、ロードマップ(図3)を策定し、実践していくこととしました。

STEP01では、LOSSØ-standardを導入し、加工設備に後付けの電流センサーや振動センサーを設置することで加工設備の状態監視や設備稼働時間の試算をしました。特に設備稼働時間は電流値から自動で算出する仕組みを考案し、「実質工程作業時間」を蓄積することで「①正確な工程作業時間を把握できていない」という要因を改善していくこととしました。また、加工設備の状態異常をデータの傾向から把握し、定期メンテナンスを行うことで「③加工機の故障などによる予期しない設備停止」を予防する試みを行っています。

STEP02では、「実質工程作業時間」の試算精度を向上させつつ、それらを活用することで「工程標準作業時間」の洗い替えを定期的に行い、「工程標準作業時間の精度」の向上を図っています。この工程標準作業時間の精度が向上し、それらを製品別かつ工程別の統計値として集計すると実態に即した「単金設定の見直し」を行えるようになり、「単金設定の誤りによる損失」の発生を抑止できます。また、熟練技術者と未熟練者との間での機械加工技術の違いについて、収集した加工状態データを見える化し、勉強会の題材にすることで未熟練者の技術力向上に役立て「②作業者ごとの製造技術にバラツキがある」という要因を解決します。併せて、これらの試みから技術者全体の技術力が底上げされ、「生産スケジュールの安全率」の適正化が進み、「手待ち時間の発生」や「納期の長期化による失注」を抑止することができます。

STEP03では、STEP02で実施した「実質工程作業時間」を自動取得することで、投入計画と実質工程作業時間の比較ができるようになります。営業、設計(NC機のプログラム設計者)、製造の三者間で投入計画と生産実績をリアルタイムに共有できれば「④営業が生産状況を把握できていない」という要因を解決することができ、「急な仕様変更や特急割り込みによる高稼働」を避けるために営業担当が製造負荷を勘案した受注時期の調整や納期交渉を行えます。また、営業担当は自身が担当している製品の完成日をタイムリーに把握できるようになるので、お客さまとの引き取り日程の調整や輸送車手配をスムーズに準備でき「完成品の滞留による保管・移動コスト」も抑制することができます。

おわりに

このように私たちは金型製造業界に精通しているNTTデータエンジニアリングシステムズと一緒になって、個別受注型生産形態の現場課題でお悩みのお客さまに対して、その課題と要因を明確化し、それらを解決するためにLOSSØ-standardを活用した工場DX化のお手伝いをしています。

現在は、センサーやゲートウェイ機器がコモディティー化してきていること、加工設備の稼働の特徴などをAIなどの技術で把握しやすくなっていることなどから、工場DX化という手段で製造業様のビジネスモデルに変革をもたらすための機会がそろい始めています。

今後も製造業様と一緒にLOSSØ-standardを活用した製造現場の課題解決のための仕組みづくりに注力していきます。