| 株式会社NTTデータエンジニアリングシステムズ 製造ソリューション事業部 技術開発部 開発課 若原 朋子 |

はじめに

ものづくりの自動化を推進する拠点として、2021年Mold Future Space - OKINAWA(以下 、MFS-OKINAWA)を開設し、5軸加工技術の確立を目指す一般社団法人ものづくりネットワーク沖縄、5軸工作機メーカーであるTongtai Machine & Tool Co.,Ltd.と共に、それぞれの強みを生かした取り組みを行っています。その中で"5軸加工の普及"を掲げた成果として、私たちは5軸加工におけるCAM作業の大幅な時間短縮を実現する新製品「Space-E/5Axis 2022」の販売を開始します。

すでに5軸加工のメリットについては、加工や段取り替えに要する時間、加工精度などがあることは知られています。しかし、5軸工作機を導入したお客さまからは、十分に活用できていないといったお声を伺います。その要因の一つとして「5軸経路作成の難しさ」があります。

ここでは、その課題を解決するために開発したSpace-E/5Axis 2022の最適なUIと5軸経路自動作成機能についてご紹介します。

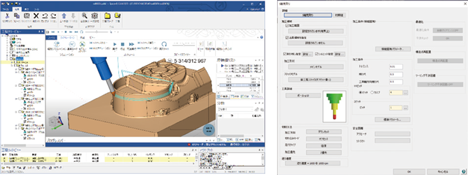

最適化したUIで高いユーザビリティを実現

Space-E/5Axis 2022は、2022年10月に販売を開始した新製品「Space-E/CAM 2022」と同様に、高いユーザビリティを実現するユーザーインターフェースを採用しました。メインパネルではモデル、加工工程全体の流れ、加工条件を参照できます。Space-E/5Axis 2022では、5軸経路の確認、編集、機械シミュレーションなど一連の作業を1つの画面で行うことができ、さまざまな情報を一目で把握することが可能です。また、1つの機能パネルに加工領域、工具、加工条件などの設定を統合したことで、入力や確認が必要な項目を分かりやすく表示します。これにより、作業効率を向上することができます。

(画面イメージは変更になる可能性があります)

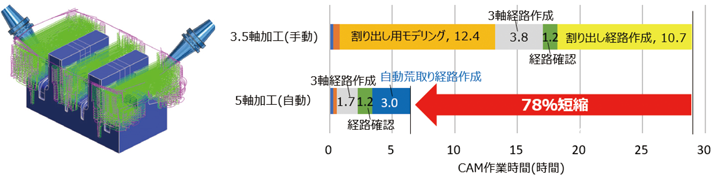

自動荒取り機能によるCAM作業時間を短縮

荒取り工程では、無垢の材料に対してどの方向から加工すると効率的なのかを検討することが重要です。荒取り工程から割り出し5軸加工を行うと、3軸加工より段取りが削減され工程を集約できるため、加工時間を大幅に削減できます。その際、荒取りの割り出し工程の作成を手動で行うと、割り出し方向の検討や補助面作成に試行錯誤することになり作業時間がかかります。この解決策としてSpace-E/5Axis 2022に、切削体積の多い方向から順に割り出し工程を自動作成する「自動荒取り機能」を搭載しました。これにより、割り出し方向の検討や補助面作成の作業が不要となり、手動で作成した時と比べ、CAM作業時間を78%短縮することができました。

※自動荒取り機能はSpace-E/5Axis Plus 2022のライセンスが必要です。

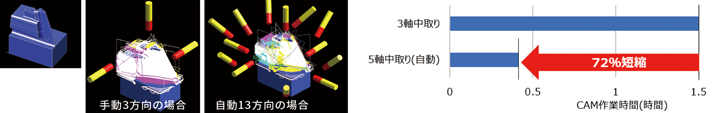

自動中取り機能によるCAM作業時間を短縮

中取り工程では、高品質な仕上げ加工を行うために、均一な仕上げ代に加工することが重要となります。荒取りの自動割り出しと同様に、Space-E/5Axis 2022の「自動中取り機能」では、加工方向の検討や補助面作成の作業が不要となり、加工機能と工具を設定するだけで均一な仕上げ代になる割り出し工程を自動作成します。各割り出し方向において高精度なストックで削り残しを認識しているので、効率的な加工が可能になります。

以下のモデルでは、CAMの作業時間を72%短縮することができました。自動中取り機能の詳細については、本誌P12の「5軸加工 技術情報 連載vol.3」に掲載しています。

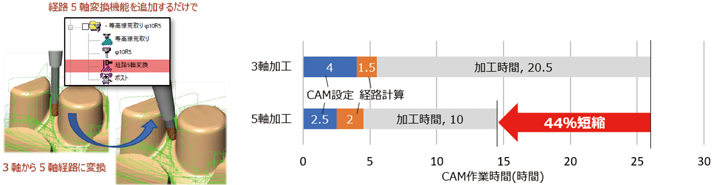

3軸5軸変換によるCAM作業時間を短縮

仕上げ工程では、より早く・品質よく仕上げることが重要となります。仕上げ工程で5軸加工を活用すると、さまざまな角度で加工できるため、3軸加工では難しい箇所も効率的に加工を行えます。工具の突き出し長さが短くなることで剛性が高くなり、周速0点以外で加工できる最適な加工条件となり加工品質の向上が見込めます。Space-E/5Axis 2022には、5軸経路を簡単に作成する「3軸5軸変換機能」があります。3軸加工機能で作成した経路をもとに、自動的に工具の傾き情報を付加し、工具軸方向の難しい設定をすることなく、簡単に3軸経路を5軸経路に変換できます。ストック形状も認識するため、荒取りから仕上げ工程まで対応でき、自動的にシャンク・ホルダの干渉を回避することが可能です。

右のモデルでは、3軸加工の時と比べてCAM作業時間と加工時間を含めて44%短縮することができました。

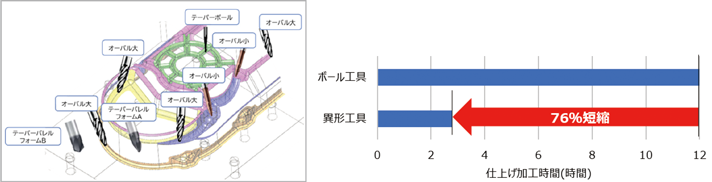

さらに異形工具を活用すると、大きなRでピッチを最大限に大きくした高速加工が可能になります。特に凹凸の少ない立壁や緩斜面で効果を発揮し、加工時間を大幅に削減します。

右のモデルでは、ボール工具の時と比べて76%加工時間を短縮しました。

おわりに

荒取り工程から5軸加工を活用すると、割り出し回数が多い形状も工程の集約により加工工数が大幅に削減できます。今まで放電加工が必要だった形状は、直彫りが可能となり、納期の短縮を実現できます。さらに仕上げ工程での自動化を進め、全工程で5軸経路がより簡単に作成できる機能を提供いたします。MFS-OKINAWAを通して、設計情報や加工部位ごとの仕上げ精度を考慮した加工の自動化を目指し、ものづくりの未来を支援します。5軸加工に取り組まれている方、5軸加工で悩まれている方、MFS-OKINAWAの取り組みにご興味ある方はぜひお問い合わせください。