(コマツのデジタルファクトリー)

コマツ様は、300社を超えるグループ企業と連携して、欧州をはじめアメリカ・ヨーロッパ・アジアの各地域に数多くの拠点を設置し、幅広い分野でグローバルな事業展開をされています。主力商品である建設・鉱山機械においては、500機種以上の商品を供給する世界的な総合建機メーカのリーダーとしての地位を確立しておられます。

今回は、ROBCAD導入の背景、オフラインティーチングへの取り組み、シミュレーションによる事前検討作業、今後の課題などを中心に、生産本部 生産技術開発センタ 生産システム開発グループ 主任研究員 小川哲也様、技師 宍戸裕一郎様にお話をお伺いしました。

生産技術開発センタについて

生産技術開発センタ

生産システム開発グループ

主任研究員 小川 哲也 様

生産技術開発センタは、コマツグループの生産技術を研究開発している部署で、材料・生産プロセス・生産システム分野の開発をしています。

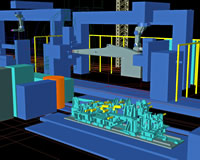

生産本部には、大阪・真岡・粟津の3ヶ所に工場があり、事業としては、主に建設機械・産業機械の製造販売を展開しています。コマツは、CAD/CAMによる生産設計をしており、製品設計に基づいて、素材から製品を製作するまでの一連の生産工程について、工程設計と作業設計のシステム化を行っています。

ROBCAD導入の背景

■溶接自動化による問題

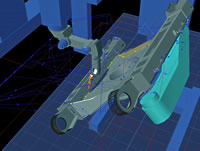

主力商品である建設機械は、代表的な溶接構造物のひとつで、溶接ロボットを用いた自動化が広く行われています。一般に用いられているロボットは、ティーチングプレイバック方式であるため、ロボットを使用するときにロボットに位置データを教示するティーチング作業が必要になります。

溶接自動化の向上とともに、ティーチング工数が増大し、モデルチェンジのたびに生産ラインを止めてティーチング作業を行う'生産ラインの稼働停止(設備ダウンタイム)'の増加という問題が出てきました。

■オフラインティーチングの必要性

最近は市場ニーズにあわせた多品種少量生産が増えてきたので、ますますティーチング工数が増大していく方向にあります。そこで、ティーチング工数や設備ダウンタイムを低減するために、オフラインティーチングを適用する動きが進みだしました。

■3次元CADによる製品設計

コンピュータの処理能力が向上し、CADによるモデル作成が容易になり、当社でも、製品のワークモデルを3次元CADで設計する方針になりました。新機種はすべて3次元データが使えるようになったので、オフラインティーチングシステムの導入を検討しました。

数社の汎用シミュレータを検討した結果、ソフトの機能性とサポートの良さの2点から、ROBCADを選定しました。

7年前の1994年に、まず2台のROBCADを導入し、現在ではコマツグループ全体で、9台を約20人で使用しています。

ROBCADの運用

■前向きな取り組み姿勢

シミュレーションの完成度は追い求めたらキリがありません。現状のシミュレーション機能をできるだけ使用して、あとは運用でカバーするという考え方で取り組みました。

導入後、3次元データがあるものからすぐにROBCADによる検討を始め、とにかくできる範囲で使おうとしたので、部分的には早く稼動し始めました。最低限、'移動命令と位置データが出ること'、これに関しては最初からできていたので、これを中心に可能な範囲で仕上げたのです。

■ロボット言語の開発

溶接ロボットのほとんどが自社製だったので、OLP(オフラインティーチング用のロボットプログラム言語)を開発しました。コマツのロボットのティーチングに最低限必要な機能をROBCADで表現できるようにしたのです。ロボット固有の移動命令、溶接命令と、ロボットの機構形態や運動学などです。

これが結構大変で、プログラムに不具合があるなど、なかなか完成品にはなりませんでした。ROBCADと実ロボットは全然違うOSなので、ロボット言語のロジックをROBCADに解釈させるのが難しいのです。

特に、ARC溶接ロボットは、1つのロボットプログラムでステップ数が1000~3000と多く、複雑な命令もあるので、ロボット言語をROBCADに埋め込むことに苦労しました。当初の予想どおり、HZSにはかなりサポートをしていただきました。

■機差補正ソフト

ROBCADと実ロボットには誤差があるため、ダウンロードしたロボットプログラムは、狙い位置にずれがあります。どうしても現場で確認運転し、修正する作業が残るので、このティーチング工数を低減するためのソフトを開発しました。

まず、ROBCADで、所定の基準点をティーチングしたプログラム(基準点元プログラム)を作成します。次に、対象となる実ロボットで、同じ基準点をティーチングしたプログラム(基準点先プログラム)を作成します。

基準点元プログラムと基準点先プログラムの比較により、ROBCADから実ロボットにプログラムを変換するマトリックスを作成します。これに基づいて、ROBCADで実作業用プログラムを作成し、変換マトリックスを用いて実ロボットシステム上のプログラムに変換します。

以下の処理フローにおいて、点線中の処理は、同じロボットシステムを使用する場合、最初に1回行えば、その後は不要です。

■CADデータと属性データのリンク

最初はオフラインティーチングの情報として、ワークの3次元形状情報のみを使用していました。しかし、オフラインティーチングのオペレータは3次元形状情報とは別に、工程設計書や溶接条件表などの情報が必要になります。これらの情報が無いと適切な溶接をするロボットプログラムを作ることができないのです。そのため、3次元形状情報とは別にこれらの資料を作成していたので、必要な資料の閲覧に時間がかかり、その精度も良くありませんでした。そこで、3次元形状情報に溶接属性も付加できるようにして、溶接施工順序や溶接条件やロボットの位置データなどの工程設計情報もオフラインティーチングシステムに取り込めるようにしました。

効果

■ティーチング時間の短縮

単純に時間比例はできませんが、位置データが多いものや、対象ワークが大きいもののほうが、効果が出やすいです。

1度動き出すと何時間もロボットが溶接を行いますので、そのためのティーチングに時間がかかります。ワークが大きいとセットや段取りにも時間がかかります。しかも、生産を止めないといけないため、現場でのティーチング作業はなかなかはかどりませんでした。

従来は、ロボットを1時間動かすためのティーチングに3日程度かかっていました。ROBCADによるオフラインティーチングが実現して、現場のティーチング作業は、1/3~1/4以下と少なくなりました。また、等分割で位置決めしたり、位置出しポイントを付け替えたりする作業も、ROBCADのCAD機能で簡単にできるようになりました。

■現場作業環境の改善

高所でのティーチング作業は、非常に危険です。また、無理な姿勢を長時間強いられるため、とても疲れます。現場作業が机上作業に置き換えられて、このような作業環境も改善されました。

■事前検討のツールとして

生産技術開発センタ

生産システム開発グループ

技師 宍戸 裕一郎 様

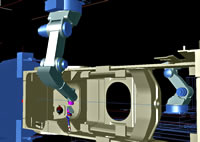

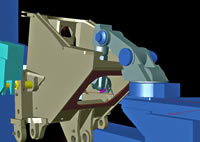

ティーチング時間の短縮だけでなく、設備設置の事前検討ツールとしても使用できることがわかりました。溶接の可否、冶具の干渉、外部軸の長さが足りないためにロボットの動作範囲が不足するというようなことが、3次元シミュレーションで事前に確認でき、対策が行えるようになりました。現在は、ARC溶接と塗装ロボットをROBCADで検討し、大きな効果が出ています。

今後の課題

■ティーチングマンのROBCAD使用

今までは生産技術者がROBCADを使用していたのですが、現場のティーチングマンにもROBCADによるオフラインティーチングをしてもらおうと思っています。現場のほうがロボットのことをよく理解し、きちんとしたロボットプログラムを作ることができるからです。最近この状況も少しずつ実現してきました。

■現場メンテナンス

機差補正ソフトを開発し、修正時間は半減しましたが、それでも現場で使っているうちに原点がずれてきたり、トーチが曲がってきたりするため、なかなか位置補正は難しく、どのようにしてこの修正作業をなくしていくかが課題です。

また、現場メンテナンスを確実にして、ロボットの精度を低下させないような工夫も大事です。

■データ変換

CADデータを取り込むためのデータ変換作業が、かなり大変です。現在はIGESを使用していますが、プログラムの標準化やマクロ化など、データ変換の簡略化が必要です。

HZSについて

ROBCADシステムについては、ティーチングソフトのすべての機能を、さらに上げてもらいたいです。また、早くパソコン版を出してほしいです。

サポート体制はとてもよく、満足しています。開発も一緒にしていただいていますが、仕様をきちんと詰めることができ、打ち合わせのコミニュケーションもよくできていると思います。今後も新しいロボットや機能アップのOLPサポートをお願いします。

おわりに

コマツ様は、豊かで快適な生活を実現するための建設・開発と同時に、美しい自然環境を未来へ伝えるための環境保全活動に、積極的に取り組んでおられます。

今年は新機種が多く大阪工場のROBCADはフル稼働中でした。常にシミュレータとロボットをいかに有効に使用して生産設計するかを考え、1歩1歩前進されている姿勢はパワーがあふれ、私たちも見習うべきところです。

大変お忙しいところ、貴重な時間をさいてお話を聞かせていただき、ありがとうございました。この場を借りてお礼申し上げます。

会社プロフィール

コマツ

| 本社 | 東京都港区赤坂2-3-6 |

|---|---|

| 創業 | 1921年5月13日(大正10年) |

| 資本金 | 683億70百万円 |

| 従業員 | (連結)28,522名 (単独)11,488名 |

| 売上高 | (連結)1兆556億54百万円(平成12年3月) (単独)4,414億23百万円(平成12年3月) |

| 事業分野 | 建設機械・鉱山機械事業、エレクトロニクス事業、エンジニアリング事業の開発、設計、製造、販売 |

| 生産本部 | 大阪工場:大阪府枚方市上野3-1-1 |

PC200-6

WA450-3

D155AX-5

HD325-6 4WD