【前川 佳徳 様 略歴】

工学部 情報システム工学科

設計生産システム研究室

教授 工学博士 前川 佳徳 様

| 1946年 | 大阪生まれ |

|---|---|

| 1971年 | 同志社大学 大学院工学研究科 機械工学専攻 修士課程修了 大阪府立工業奨励館(現 大阪府立産業技術総合研究所) 勤務 |

| 1978年 ~1979年 |

ドイツ シュツットガルト大学 客員研究員 ランゲ教授の下で「重みつき残差法による鍛造変形解析プログラムの開発」を行う |

| 1982年 | 「回転圧縮成形における材料流動の理論解析に関する研究」で同志社大学より工学博士 受位 |

| 1985年 | 日本金型工業会 西部支部とともに「CAD/CAMシステム導入普及事業」に取組む |

| 1988年 | 型技術協会 理事 |

| 1990年 | 大阪産業大学 工学部 情報システム工学科 助教授 |

| 1996年 | 大阪産業大学 工学部 情報システム工学科 および 大学院工学研究科情報システム工学専攻 教授 |

| 2001年 | 株式会社オーエスユーテクノロジー 代表取締役会長を兼務 |

| 2005年 | 経済産業省 産学連携製造中核人材育成事業「中堅・中小製造業でのデジタルものづくりイノベーション推進 中核人材の育成」のコーディネータ |

| 2008年 | 型技術協会 会長 |

代表取締役社長

渡辺 雅治

渡辺 明けましておめでとうございます。前川先生は、産学連携のベンチャーを起業され、2008年6月からは型技術協会会長にも就任され、ご多忙の毎日でいらっしゃると思います。本日は、新年にあたり、型技術協会の今後や、日本のものづくりについてお話をお伺いしたいと思います。

型技術協会

渡辺 まずは、型技術協会 会長というお立場で、協会のこれからの運営などについてお話いただけますか。

前川 NDESとはHZSの時代からの長いおつきあいですね。型技術協会では、川下取締役に庶務担当理事をしていただいており、蒲田の大田区産業プラザPioで型技術者会議を開催しているということもあり、NDESには大変お世話になっています。

私は、型技術協会には設立当初から入っていまして、2期目から理事をしてきました。昨年、会長に就任しましたが、6年前から歴代の会長が財政を見直してこられ、財政的には安定した基盤ができています。また、理事などの役員の方々がしっかり協会を運営してくれていますので、私はビジョンを示す役割かなと思っています。

今は予想外の経済状況になってきていますので、この状況での会員に必要なサービスは何なのか見直さなければならないと感じています。

渡辺 型技術者会議2008に参加させていただきましたが、本当に盛況ですね。

前川 その通りで、型技術協会は企業の方が大勢参加してくださっています。ものづくりを牽引しているのは自動車メーカで、型技術協会でも自動車メーカが中心になってひぱってもらっています。

渡辺 自動車関係の技術は高いですからね。

前川 そうですね。型の専業メーカは、いろいろな分野のお客様と取引をしようとしていますので、家電からも多く、さらに繊維、食品、医療機器などのメーカにも参加していただければと考えています。

異業種の方々との情報交換はプラスになると思いますし、いい意味での幅の広い協会になると思います。そのためにも、参加していただく会員の業種を広げていかなければならないと感じています。

産学連携

渡辺 前川先生は、早くから産学連携に取り組まれていると思いますが、10年ぐらい前からでしょうか。

前川 私は最初、大阪府立工業奨励館に勤め、中小企業の指導の仕事をしていました。実際には中小企業の方々に教えてもらうことの方が多かったのですが、そういう仕事をしていましたので、大学に呼ばれてからも、ずっと実用的なことばかりしてきています。今、研究室でやっている研究のほとんどは、企業との共同研究です。大学内では、研究者らしからぬと言われてきましたが、ありがたいこことに、産学連携、ベンチャーの起業などが注目されるようになって、やってきたことが評価されつつあります。

テクノロジー

代表取締役社長

大橋 江利架様

企業からの受託研究は、大学に移った1990年からやっていますが、産学連携が文部科学省や経済産業省で奨励され始めたのが10年前ぐらいでしょうか。その頃から、企業からの受託研究を、産学連携共同研究という形にして、国や大阪府から助成金をいただきながらやり始めました。

また、8年前には、研究室イコールのベンチャー会社を起業しました。これは大学におけるベンチャー起業の走りです。従来の研究室の受託研究を、学生にビジネスとして取り組む訓練をするために、このベンチャー会社で請け負います。

国や大阪府から受ける産学連携プロジェクトの事務局機能を受託したりもしています。国や大阪府からの助成金事業というのは、その申請書作成や成果報告書作成、さらには経理報告書作成等に多大の作業が必要です。かつ、経験とノウハウがなければ、たいへんなのです。当社の女性社長がその経験とノウハウを持っていまして、学生を使って処理するのをビジネスにしているのです。

学生にものづくりの楽しさを

渡辺 最近は、学生も理系離れしていると聞きますが、どのようにお考えですか。

前川 私は工場の横に住んでいましたので、小さい頃から、ミシンを作るのに鋳物を流しているところや削っているところなど、工場の現場を見て育ちました。昔の工場は開けっ放しでしたから、ものを作っているところを見ることができましたが、今のハイテク工場は、温度管理をしなければいけない、秘密が漏れてはいけないなど、閉じられたままですね。進化した良い工場になってしまったがために、若い人がものを作る現場を直接見る機会がなくなってきています。

また、ものが壊れると、修理するよりも捨てて新しいものに買い換える。そうなってくると、誰も、技術、技能の楽しさがわからなくなるのです。

それで、大学では正規のカリキュラム以外に、課外活動的に「ものづくり」の楽しさを知ってもらうためのプロジェクトをしています。私が担当しているのは、南フランスで小型ロケットを打ち上げるものです。東大阪の技術者と、本学の附属中学・高校である大阪桐蔭中学・高校の生徒が共同で、高さ160cmぐらいの実験ロケットと模擬衛星を作り、3年前にフランスの軍の基地で上げました。これは、CNESというフランスの国立宇宙センターに相当するところが、啓蒙活動としてやっているコンテストに、特別参加させてもらっているものです。

2年前からは、大学生も加わり参加しています。小型ロケットをばらして持って行って、現地で徹夜作業で組み立て、検査に合格すると燃料を装填して打ち上げてくれます。1Km程度の高さにしか上がらないのですが、感動します。ものづくりの楽しさには、苦労した成果を目の当たりに見て、感動できるということが大切です。

最大の利益を出すには、最大の無駄が必要

渡辺 これからのものづくり企業は、どういう点で競争力をつけていけばよいか、どのようにお考えですか。

前川 中国は、日本に対して10倍以上の人口がありますから、10倍以上の優秀な人間がいるのです。日本が少子化になるということは、優秀な人の絶対数も減るということです。これは学校だけではなく企業も同じで、レベルが落ちてきたという話をよく聞きます。

企業も即戦力で、ゆっくりと人材を育成することができない。CADが出てきたころは、経営者が、最初からすぐに利益を出すということも言わずにCADを使って遊ばせていたところが、結果的にうまく使いこなして利益を出している。やはり遊ばせないとだめなのです。ある人が、「最大の利益を出すのには、最大の無駄をしなければいけない」と言いました。最大の無駄をして必要なスキルを付けたところは、最終的には勝っていく。最初に無駄な投資をしなければいけないといっても、目先の利益を追っているとやらないし、忙しいとできないし、こういうところで弱体化している。ここがわかってやっている企業は儲かっています。

ネットワークを組んで

前川 大きくするだけではなく、オーナーがしっかり見渡せる限界は500人以内だと思っていて、200人ぐらいが最適規模だと思います。

渡辺 経営者が方向や規模感を明確に持っていることですね。

前川 スモール企業でも、自社の専門を決めて、違う専門のスモール企業とネットワークを作ってうまくコラボレーションする。これが一番リスクが少ないのです。全部抱えると、遊ばせる場合も出てきます。特定の技術を持っていて、いろいろな技術の組み合わせの中で、どこと組んでやるかというネットワークを持っていることが必要です。時代もニーズも変化していきます。自動車もガソリンから電気になると変わりますから、固定化しない形でやっていくほうがいいと思います。

私の最初の頃の専門は鍛造やプレス成形で、素材を型で変形させるシミュレーションでした。大学の情報システム工学科に移ってからは、それまでの技術を応用して、女性のバスト(素材)をブラジャー(型)で変形させる、ショーツ(素材)をお尻(型)で変形させるなどのシミュレーションをしてきました。ショーツの変形は、金属板のプレス成形と同じやり方で、接触面圧分布を求め、それから穿き心地をバーチャルに予測しようというものです。

ブラジャーやショーツの開発を研究しているのではなく、その評価手法としてのシミュレーション技術を専門とし、それをいろいろの分野とコラボレーションしながら研究開発をしています。

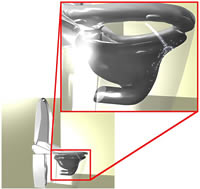

最近、排尿シミュレータを作りました。はねかえり、重力などを入れて、物理モデルは簡単ですが、実際に実験してあわせ込んでいます。寝たきりの人のために、介護用の器具をどのように作ればよいかを研究するためのツールです。

得意な技術を持っていて、いろいろなところと組んで、ニーズに合わせて、どうシミュレーションできるかということをノウハウとして蓄積していく。設立したベンチャー会社が成り立っているのはここですね。

企業でも同じだと思います。全部の部署を抱えて、大きくしていくと、その人たちに仕事を与え続けていくためのビジネスになってしまったら本末転倒です。楽しみながら食べていければいいと思います。

NDESは、そのようなネットワークをお世話するようなことをしていけば、システムも一緒に売れていくのではないでしょうか。ネットワークのツールも良くなってきていますから、遠くに離れていても、問題ないですしね。ただ、それをグローバルにやらなければいけない時代になってきています。

なんでも抱え込むのではなく、特化した技術を持って、必要なところはネットワークでやっていく。それが生き残りの考え方かもしれませんね。

フィンランド ノキアに学ぶ

渡辺 フィンランドは携帯電話のノキアが有名ですね。ノキアは選択と集中で、グローバルで40%近いシェアを持っています。税金が高い国で、どうしてこのような競争力があるのでしょうか。

前川 フィンランドは林業、漁業の国のように感じるのですが、教育が世界一だと言われていますね。

渡辺 塾もないのに世界一ですね。

前川 フィンランドの高校に交換留学した女子高生と、そのお母さんが書いた手記を読んだことがあるのですが、フィンランド人はとてもシャイで、そういう点では日本人と共通するところがあるそうです。一方で、タイは仏教国という点で、日本人のメンタリティーに近いところがある。さらに、中央アジアから西に行ったのがトルコ人で、東に行ったのが日本人だと言われるぐらいに、トルコはメンタリティーで近い。

日本にとって、中国やインドはマーケットとして重要ですが、パートナーとしては、タイ、トルコ、それにフィンランド、それと同じ語族のハンガリーあたりに注目すべきではないかと思っています。

また、フィンランドは90年代初めに景気後退に陥り、90年代末からグローバル化に積極的に対応した経済政策を推し進め、ハイテク産業を基幹産業として立ち直ったと聞いています。その点で、今、日本が最も注目すべき国かもしれません。ノキアという会社についても、よく学ぶ必要があると思います。

日本は二極化する

渡辺 CADもそうですが、IT製品がグローバル化していますね。日本が、グローバルで勝てないのはなぜでしょうか。

前川 2次元での設計は日本人の感性に合っていたと思いますが、3次元CADというのは日本人の感性とは違うかもしれません。ただ、グローバルに勝てないのは、技術力で負けているのではなく、欧米の戦略に負けているのではないかと思っています。日本でどんなにいいシステムを作っても、それがスタンダードにならないと勝てないのです。

一方、米国で作っているのは、基本的な技術のツールで、その対象作業のスキルやノウハウに長けているわけではありません。日本がシステム的に勝負できるのはそこです。たとえば、ものづくりのノウハウを見えないようにブラックボックスにしてプラグインで提供するというところでしょうね。

最近、携帯電話はカタカナで「ケータイ」と書きますね。携帯電話ではなく、いろいろなことができる携帯ツールです。固定電話がなくなり、今の学生は、下宿しても固定電話をひかないですね。進化しているのか、悪い方向に行っているのかわかりませんが、変化していることは確かです。変化すると技術も変わります。

ニーズがあっての技術ですから、ニーズが変化するということは、そこに新しい技術のチャンスがあります。逆に、昔なりの技術を追求していても、ある日その技術はもういらないという可能性もあります。

いかに変化を先読みするかが大事です。経営者は、育ててきた技術が、違う分野にどう応用できるかということを常に考えて、ニーズがどう変わるかという時代の先読みができないと生き残れません。

逆にそこがやれないと二極分化ですね。儲かるところは儲かりますし、ダメになるところは、どんどんダメになる。日本の中でも二極分化しますし、グローバルにも二極分化します。日本という国も気をつけなければいけません。

今、関心を持っているのは「両義性」ということです。真理は両極端のどちらの方向にもあるのです。ですから、今はどちらの方向にあるのかを見極めるとともに、どちらの方向に持っていくのがよいかのタイミングも重要になります。

NDESに期待するところ

渡辺 最後にNDESへのメッセージ、期待することについてお話いただけますか。企業間ネットワークをお世話するようなことをしてはどうかというお話もありましたが。

前川 新しいデジタル技術やIT手法を使って、ノウハウをどう形式知化するか、というところに取組んでほしいですね。

スキルといわれるものは、ものをうまく磨く、新しい複雑な製品を作るときに型構造をどうするのかということなど、今までのいろいろな経験の組み合わせです。組み合わせは理論的ではなく、ひらめきですね。これは暗黙知です。ここが日本の強みですが、これを形式知化するのは難しい。

しかし、たとえばCAEでシミュレーションをしても、現実と合わないところがあります。そこで、成形品を非接触測定機で測定し、3次元データとして取り込んで、狙い値のCADと重ね合わせて、金型をどう変えるとかということは、すでに皆さんやっています。

さらに進んで、成形品をチェックして、シミュレーションの結果と重ね合わせて、シミュレーションの誤差がどこに出ているかをケースバイケースで積み重ね、それを整理すると、データベース化できます。自社の成形機、自社の条件に対してシミュレーション結果をどのように補正すればいいか整理できるシステムですね。これは、形式知化が可能な未形式知です。

設計のノウハウ、ものづくりの経験をデータベース化して次の設計のリードタイムを短縮し、CADやCAEのツールをうまく使うためのプラグインできるシステムをつくる。実用的なシステムが一番ニーズがありますし、ビジネスにもなりますし、このあたりが一番日本人に向いていると思います。

また、NDESはすでにやっておられますが、経験を補完するようなデジタルでビジュアルに見せる教育ツールも大切ですね。

渡辺 先生のご期待に近づけるようなシステム開発に取り組んでまいりたいと思います。本日は、大変ご多忙のところをどうもありがとうございました。