金属3Dプリンターを先行導入

2017年に創業100周年を迎えるシンフォニア テクノロジー様は、モーションコントロール機器、パワーエレクトロニクス機器を中核にさまざまな事業を展開しています。伊勢工場の航空宇宙部門では、航空機・ロケット用の新たな製品の製造に取り組むため、産業用ハイエンド金属3Dプリンター「EOS M 290」を導入し、試験的な運用を開始しています。EOS M 290導入の狙いや、期待されるメリット、活用法などを伺いました。

産業や社会に貢献する

モーション & エナジーコントロール技術

伊勢製作所 副所長 兼

航空宇宙機器工場長

執行役員 瀬田 学 様

シンフォニア テクノロジー様は1917年、三重県の鳥羽造船所内に電機工場を創業したことに始まります。それから100年近くの歳月を経て、確立されたモーション&エナジーコントロール技術は、各種産業やインフラを通して人々の生活に浸透し、快適で安全な社会づくりに貢献しています。

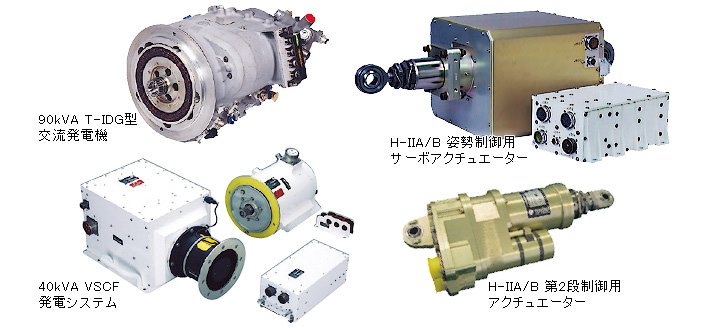

位置や動きを制御するモーションコントロール技術は、機器の高精度と安定性が求められる航空宇宙産業をはじめ、空港・港湾などの大型搬送システム、自動車などのクラッチ・ブレーキ、産業ロボットなどのサーボアクチュエーター、鉄道などの車両制御機器、プリンターシステムといった各種製品で活用されています。

また、エナジーコントロール技術は、半導体工場で利用されるクリーン搬送機器や、電気自動車などの自動車用試験装置、振動搬送機器、整列搬送を行うパーツフィーダー、資源リサイクルなどの産業インフラ、上下水道などを監視制御する社会インフラなどの製品・システムを通じ、産業や社会に役立っています。

取材にお伺いした電子精機本部である伊勢製作所の航空宇宙部門は、航空用電源システムでは国内唯一の総合メーカーとして、発電・配電・電力変換機器の開発および、電磁アクチュエーター・システム、ストアーズ・マネジメントシステムなどを開発しています。さらに、航空機のエンジンシステムは、これまで油圧・空気圧や電気を組み合わせて構成されていましたが、その電動化にも取り組まれています。

伊勢製作所 副所長 兼 航空宇宙機器工場長で執行役員の瀬田学様は、航空宇宙部門の業務を次のように紹介します。「1920年、日本初の航空機用風車式発電機の開発が航空宇宙部門の起源になります。その後、1987年にスペースシャトル実験用電源装置を開発し、宇宙分野に進出しました。我々は、さまざまな部品を開発していますが、その中で一番コアな部品というと電源システムであり、国内の航空機では70%以上の電源関係に携わっています。また、宇宙分野では、国産ロケットのイプシロン、およびH-IIAやH-IIBの装備品を開発するなど、着実に実績を積み重ねています」。

モノづくりの変化を視野に

航空宇宙部門で「EOS M 290」を導入

航空宇宙機器工場 製造部

製造グループ

製造技術チーム

チームリーダー

嘉門 俊弘 様

航空宇宙部門では、これからのモノづくりの変化を視野に入れて3Dプリンターを導入し、試験を開始しています。その経緯について瀬田様は次のように話します。「3Dプリンター技術は、ここ数年で急速に進歩しています。導入した要因の一つは、米国ゼネラル・エレクトリック社が航空機のエンジン部品の製作に3Dプリンターを適用していることでした。やはり今後は、世界の航空機部品の製造において3Dプリンターの可能性が大きくなると考えました。さらに、3Dプリンターの調査段階で、造形メーカーに出向きさまざまな造形品を見るうちに、将来のモノづくりが変わることを確信しました。我々も先行してこの技術に取り組まなければ、世界の流れについていけないという思いが増し、3Dプリンターの導入に踏み切ったのです。まずは、航空宇宙部門で導入し、何ができるのか、3Dプリンターの可能性を検証しています」。

3Dプリンターの選定時に、航空宇宙部門では国内で販売しているさまざまな3Dプリンターの実機を見学するなど比較検討しました。その結果、NDESが日本総代理店として販売を手掛けるドイツEOS社の産業用ハイエンド金属3Dプリンター「EOS M 290」を2016年1月に導入しました。

EOS M 290を選定したポイントについて、製造技術チーム チームリーダーの嘉門俊弘様は、「EOS社の3Dプリンターはシェアが高く、航空分野での導入実績に加え、国内の販売体制にも信頼性があると評価しました。また、NDESにはAM(Additive Manufacturing)デザインラボがあり、そこでは実機を備えて技術研究を日々行っているので、その技術力と手厚いサポート体制に魅力を感じました。我々としては、初めての挑戦ですので、国内で相談できる窓口があることも、決め手の一つになりました」と話します。

機械加工では困難な

新しい製品づくりにチャレンジ

航空宇宙機器工場 製造部

製造グループ

製造技術チーム

野村 学 様

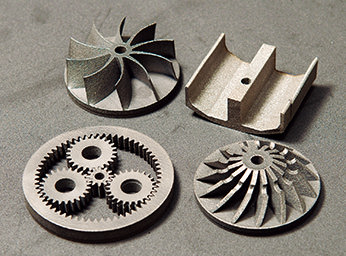

航空宇宙部門にEOS M 290を導入してから半年がたちます。3Dプリンターには、機械加工とは違う独特の難しさがあります。現在は、金属造形で付加するサポート(土台)をいかに少なくし、最適な位置に設計できるか試行錯誤を繰り返しています。その取り組みについて、嘉門様は、「3Dプリンターのメリットを生かすためには、設計者がこれまでの設計思想を転換する必要があります。まずは、従来とは異なる形状にした場合の品質、耐久性、機能性を十分備える部品にしていくための準備として、我々が3Dプリンターで提案できる技術を構築している段階です」と語ります。

3Dプリンターのメリットとして、開発・製造のリードタイム短縮や、従来の機械加工では困難な形状を造形できるといったことが挙げられます。例えば、航空機の電源システムや装備品などの部品を作る場合、従来は機械加工の技術的な制約から二つの構成部品を組み合わせなければ実現できなかったものが、3Dプリンターであれば一つでできる可能性もあります。

EOS M 290を実際に操作し、活用法を検証する製造技術チームの野村学様は次のように話します。「既存の構成部品が少なくなれば、部品の軽量化が可能になるメリットも生まれます。我々の目標は、従来の機械加工では考えられなかった新しい製品や部品を航空宇宙部門の設計者に対して提案することです。まずは、自分たちであらゆる事例を想定した造形を実施してデータを蓄積していきます。そうすることで、将来的には新しい機種の開発において、3Dプリンターで造形可能な部品とその設計方法に関して、設計者に提案することができます」と話します。

一番の難しさは造形した品質の妥当性

3Dプリンターの特性を生かした部品が造形できても、すぐに航空機やロケットに搭載できるわけではないため、航空宇宙部門では3~4年後の搭載を目指した取り組みを行っています。

「従来の機械加工と同じ部品でも、材料の金属粉末を積層して造形する3Dプリンターの部品では、耐久性などの実績を求められるため、いろいろな検証を行い品質の妥当性を立証する必要があります。ここが一番難しい壁ですがクリアできるように、いろいろな条件の形状に取り組んでいます」(野村様)。

さらに、航空宇宙部門の部品づくりでは、造形する部品の品質以外にも、製造過程などの運用ルールが重要になります。特に航空宇宙関係になると厳しく、一つの機種を開発すると、製造過程のトレーサビリティーを含めてドキュメント化し、その製品の生産前に実施される審査で承認を得なければモノづくりがスタートできないのです。

「3Dプリンターの造形物ごとに製造計画や製造後の評価項目などを証検して運用ルールやドキュメントの整理を進めているところです。従来の機械加工とは評価の仕方が異なりますので、3Dプリンターで造形した部品の審査をパスするためにも、製造過程のドキュメント化が重要になるのです」(嘉門様)。

あらゆる部品の製作で期待される

3Dプリンター

航空宇宙以外の部門もEOS M 290の見学に訪れるなど、シンフォニア テクノロジー様における3Dプリンターへの関心は高いようです。他の分野での3Dプリンター活用の可能性について、伊勢製作所全体の設備設計を担当している伊勢生産技術部の笠谷浩人様は次のように話します。「伊勢製作所の各部門に3Dプリンターを適用する可能性を探ることが私の役目です。例えば、納期までの期間が短いものや、加工の外注でリードタイムがかかるものについて、3Dプリンターで造形すれば時間短縮が可能です。その上、多品種少量生産の部品に絞るなど、造形するアイテムをうまく選定すればコストダウンも見込めると思います」。

航空宇宙部門のEOS M 290の活用法の例として、野村様は機械加工に必要な治具の製作を挙げます。「多品種少量を生産するための治具を製作する場合、現在は部品と同じ製造ラインで作ることもあります。この治具を3Dプリンターで造形すれば、部品の製造ラインと並行しながら作業でき、生産工程の時間短縮も可能です。現在、3Dプリンターの材料はチタンなので、材料の選択肢が増えれば実現できます」。

伊勢生産技術部

笠谷 浩人 様

多品種少量生産である航空宇宙部門の部品は、従来の機械加工のコストと3Dプリンターを比較すると、ほぼ同じとのことですが、「将来は3Dプリンターの方がコストメリットを発揮する」と瀬田様はみています。

さらに、今後について瀬田様は「3Dプリンターの需要はこれからより一層広がり、モノづくりも大きく変わっていきます。開発のスピードアップ、部品の統合化や軽量化などの期待できるメリットがたくさんあります。まずは、航空宇宙部門が先行して3Dプリンターの技術を蓄積しながら実績を上げることで、他の分野への展開につながります」と強い期待を寄せます。

日本の航空宇宙分野を切り開いてきたシンフォニア テクノロジー様により、EOS M 290で造形した軽量部品が航空機、ロケットに搭載され、空を飛ぶ日も遠いことではないかもしれません。

会社プロフィール

シンフォニア テクノロジー株式会社

URL http://www.sinfo-t.jp/(外部サイトへ移動します)

| 本社 | 東京都港区芝大門1-1-30 芝NBFタワー |

|---|---|

| 創業 | 1917年5月 |

| 設立 | 1949年8月 |

| 資本金 | 101億5,696万円(2016年3月末現在) |

| 従業員数 | 連結 3,563人 単独 1,956人(2016年3月末現在) |

| 工場 | 豊橋製作所・伊勢製作所・鳥羽工場 |