Process Simulateの機能紹介

| 株式会社NTTデータエンジニアリングシステムズ ビジネスインテグレーション事業本部 ソリューション企画室 PLMソリューション部 第2営業課 櫻田 祐二 |

はじめに

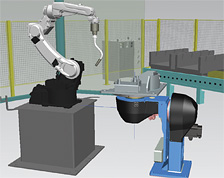

本誌「人とシステム」では、これまで複数台のスポット溶接用産業ロボットやハンドリング用産業ロボットを活用した大規模な製造工程の計画・検証において、3次元のバーチャルな空間で検証するデジタル・マニュファクチャリング・ソリューションをご紹介してきました。

今回は、Process Simulate(略称:PS)ならびにProcess Simulate Standalone(略称:PSS)において、ロボット工程の効率化を強力にサポートするアプリケーション機能をご紹介いたします。

強力なアプリケーション機能

1. Continuous Manufacturing

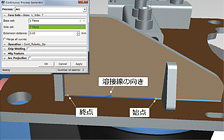

アーク溶接、レーザー切断、レーザー溶接、ヘム加工、バリ取り、シーリングなどのロボットプログラムを簡単な操作で作成できます(図1)。

2. Virtual Commissioning

実際のPLC*とPSまたはPSSを接続し、ロボット、デバイスを含む環境の検証を通じてセルの仮想試運転が実行できます。

*PLC:シーケンサとも呼ばれ、自動車や電気製品などの製造ラインで稼働するロボットや搬送機、治具クランプが、決められたタイミングと順序で円滑に動くよう、信号のオン/オフで制御するためのシステムです。

1. Continuous Manufacturing

1-1. 溶接線の作成

溶接線を求めるときに、その基となる交線を形成するすべてのベース面、サイド面を指示する必要はありません。ベース面、サイド面が接する交線を自動認識して、溶接線を作成します(図2)。

(クリックすると拡大画像が表示されます)

1-2. 溶接線の向き

溶接線の向きを変えるときに、溶接線を削除して再定義する必要はありません。溶接線の中心にある矢印を触るだけで、容易に溶接線の向きを変えることができます。

1-3. 溶接線の始終点位置の変更

溶接線の始終点位置を変えるときに、変更したい始点または終点を指示し変更量を数値入力する必要はありません。始終点を表す球体をドラッグ・アンド・ドロップして移動するという簡単操作により、溶接線の始終点位置を変更できます(図3)。

2. Virtual Commissioning

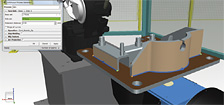

Virtual Commissioningは、実際のPLCとシミュレーターであるPSまたはPSSを接続し、シミュレーション中のロボットや治具、搬送機、製品の動きを確認しながら、PLCプログラムのロジック検証やデバッグを行います。

Virtual Commissioningを実現するために追加された以下の「イベントベースシミュレーション」「ロジックブロック」「スマートデバイス」の3機能をご紹介します。

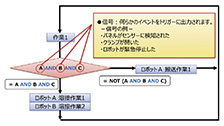

2-1. イベントベースシミュレーション

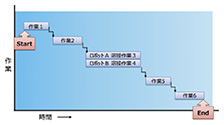

以前より、時間軸に沿って各作業のシミュレーションが実施されるシーケンスベースシミュレーションはありました(図4)。これに加え、入力信号と条件によって動きを制御しシミュレートするイベントベースシミュレーションが利用できます(図5)。

2-2. ロジックブロックとスマートデバイス

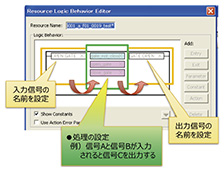

イベントベースシミュレーションを実現するには、入力された信号を条件判断して処理するための仕組み、ロジックブロックの定義が必要です。クランプなどの動作機構を持つ3Dモデルにロジックブロックが組み込まれた装置のことをスマートデバイスと呼びます。

2-2-1. ロジックブロック

設備に対する入出力信号と論理演算を定義し、シーケンス制御ロジックを記述します。標準のロジックブロックライブラリーとして、タイマー、カウンターなどがあります(図6)。

2-2-2. スマートデバイス

設備のキネマティクスにロジックブロックを組み込んでデバイスを定義します(図7)。

- 入出力信号の設定

- 入出力信号間の論理演算の設定

- 入出力信号と設備キネマティクスの状態(オープン/クローズなど)の定義

- ライブラリーとして登録・再利用可

まとめ

今回ご紹介したContinuous Manufacturingでは、アーク溶接などで使用する溶接線定義が非常に簡単に設定できます。さらに、Virtual Commissioningで実行する仮想試運転により、実際の現場と全く同じ状況を確認できます。このようなアプリケーションは、ロボット工程の効率化のために費やしていた作業工数を大幅に縮小し、ライン立ち上げまでの時間短縮・コスト削減を強力にサポートします。