ロケットエンジンの開発に導入するEOSの3Dプリンター

|

三菱重工業株式会社 防衛・宇宙セグメント 宇宙事業部 製造・発射整備部 主席技師 兼 技術部 主席技師 小河原 彰 様 |

|---|

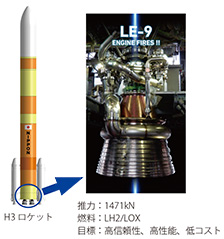

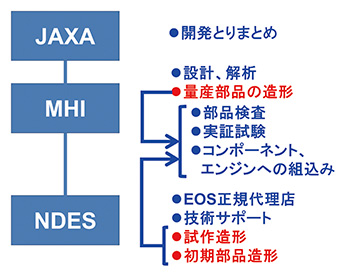

宇宙航空研究開発機構(以下、JAXA)様と共に日本のロケット開発を推進してきた三菱重工業株式会社(以下、三菱重工)様は、次世代の基幹ロケットとしてH3ロケットの開発に取り組んでいます。そこに搭載されるLE-9エンジンにAM(アディティブ・マニュファクチャリング)技術を適用し、EOS社の3Dプリンターで造形した部品を使用しています。今回は、ロケット開発の一翼を担う同社の名古屋誘導推進システム製作所を訪れ、日本のロケット開発の状況と次世代ロケットエンジンの部品に適用されているAM技術についてお話を伺いました。

日本のロケット開発を支える三菱重工

代表取締役社長

東 和久

東 対談前に見学させていただいたロケットエンジンの工場、宇宙ステーション補給機(HTV:H-II Transfer Vehicle)の工場では、実物のロケットエンジンを初めて目にすることができました。その迫力と美しさに、時間の制限なく見ていたいと思うほどでした。大変貴重な経験をありがとうございます。じっくりとロケットについてお話を伺う前に、まずロケットエンジンの開発を含めた三菱重工様の宇宙関連ビジネスについてお聞かせください。

小河原 三菱重工の組織は、大きく3つのドメインに分かれています。発電関連事業を行うパワードメイン、造船や交通システム関連事業を行うインダストリー&社会基盤ドメイン、そして航空・防衛・宇宙ドメインという構成です。私たちの部署は、航空・防衛・宇宙ドメインの防衛・宇宙セグメントに属する宇宙事業部です。ロケットの製造と打ち上げを行っている宇宙事業部の中で、小牧市の名古屋誘導推進システム製作所では、ロケットエンジン、HTV輸送機や小型衛星の製造などを行っています。

名古屋誘導推進システム製作所

(クリックすると拡大画像が表示されます)

(クリックすると拡大画像が表示されます)

その他に宇宙事業部では、ロケット本体やロケットの発射施設である地上設備、宇宙ステーション関連のモジュールの製造などを行っています。

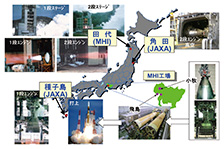

ロケットエンジンの性能、耐久性を実証するための燃焼試験は、鹿児島県南種子町にある種子島宇宙センター(JAXA)、宮城県角田市にある角田宇宙センター(JAXA)、秋田県大館市にある田代試験場(三菱重工)の3カ所で行っています。そこで試験されたエンジンは、愛知県南部にある飛島工場でロケット本体に組み込み、船で種子島宇宙センターへ輸送しています(図1)。

東 長年にわたり日本のロケット開発を支えてこられた立場から、日本のロケットの状況について教えていただけますか。

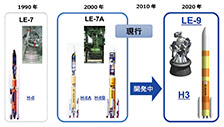

小河原 現在、運用されている日本の主力大型ロケットとしては、衛星打ち上げ用のH-IIAロケットと国際宇宙ステーション(ISS)へHTVを輸送するH-IIBロケットがあります。これまでにH-IIAロケットが40機、H-IIBロケットが8機打ち上げられ、打ち上げ成功率は約98%(いずれも2020年1月31日現在)と非常に高く、信頼性は世界でもトップクラスです。さらに、予定日通りに打ち上げるオンタイム打ち上げ率は80%を超えており、世界的に見てもトラブルの少ないロケットだと言えます。

東 現行のH-IIA、H-IIBの後継機として期待されているH3ロケットについても教えていただけますか。

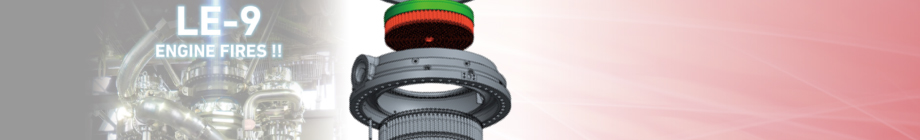

小河原 現在の基幹ロケットであるH-IIA、H-IIBロケットを、より大型で打ち上げ能力の高いH3ロケットに置き換えようとしていて、初号機が2020年頃に打ち上げられる予定です。このH3ロケットは、海外からの顧客を獲得することが最重要課題となっています。それ故に、打ち上げ技術の柔軟性、高信頼性、低価格の3つの実現が極めて重要となり、日本の技術で世界の宇宙輸送をリードしていきたいという願いが込められています。このような中、私たちはH3ロケットの主エンジンとなる第1段用エンジンLE-9の開発・製造を担っています。

最新型エンジンLE-9に適用するAM技術

東 小河原様は、三菱重工に入社されてから、どのようにロケットエンジンの開発に携わってこられたのですか。

小河原 入社した当初は、ロケットエンジンを試験する部署に配属され、LE-7エンジンの開発試験を行っていました。そこでは、試験シリーズごとに試験仕様を変え、試験内容をまとめる担当でした。試験シリーズの内容によっては、設計の変更内容を調べて妥当な設計変更なのかというところまで踏み込んだ判断をしていたので、大変勉強になり、やりがいがありました。

東 試験を通して、品質保証を行うような立場ですね。

小河原 その部署の業務に8年ほど従事し、LE-7エンジンのプロジェクトが完了した後は、後継機に当たるLE-7Aエンジンの設計部門に異動になりました。そして現在は、製造部門に所属して最新のLE-9エンジンの製造に関わる全般を受け持っています。

東 次に、最新のLE-9エンジンにAM技術を適用した経緯と、その目的についてお聞かせください。

小河原 海外に目を向けると、例えばNASA(米航空宇宙局)が、ロケットエンジンのほとんどをAM技術で製造してデモンストレーションを実施しているなど、諸外国ではAM技術をロケットエンジンに適用するための取り組みを進めています。そのため、海外と競合するにはAM技術を持っていることが必須と言えます。

開発中のLE-9エンジンは、2つの大きなモチベーションを持ってAM技術による開発・試験に取り組んでいます。一つ目は、高信頼性、高性能に加え、最も重要な低コストを実現することです。二つ目は、今後の海外展開を見据えたとき、諸外国のロケットに対して競争力を強化することです。

東 現在、ロケット関連ビジネスで対抗していく諸外国や企業というのはどこになるのですか。

小河原 以前は、ロシアのロケットが低価格で競争力がありましたが、次第に打ち上げ時の費用が上がっています。最近、注目されているのは、アメリカのロケット開発・打ち上げを行うベンチャー企業です。ニュースなどにもよく取り上げられている彼らは、ロケットを自社開発して政府に売り込むというスタイルで実績を積んできています。それに対抗するように既存の企業もコストを下げるための開発を進めています。

私たちがH3ロケットの打ち上げを予定している2020年ころは、諸外国でも新型ロケットの打ち上げが見込まれているため、過当競争の時代になるでしょう。先ほどもモチベーションについて話をしましたが、LE-9エンジンでは、国際的な競争力を得るために低コストを実現しなければいけないので、そこを主眼にAM技術を適用しています。

材料技術開発課

プロセスチーム

主席チーム統括

平松 範之 様

東 材料開発から見たAM技術の適用について、材料開発のスペシャリストである平松様はどのように取り組まれてこられましたか。

平松 私たちの材料技術開発課でも、新しい技術としてAM技術に注目をして調べていくうちに、アメリカではすでに3Dプリンターでのものづくりが始まっていることが分かり、そのことがAM導入のきっかけになりました。ちょうどオバマ前米大統領が一般教書演説で3Dプリンターに言及した頃でもあり、AM技術の適用に向いているものとして、ロケットエンジンの部品から取り組みがスタートしました。その時点では、まだ確信はありませんでしたが、徐々にAMの特性とその効果が分かってきたのでロケットエンジンへの適用を加速させていきました。

東 実際にAM技術を適用したLE-9エンジンの部品についてお聞かせください。

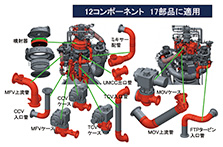

小河原 現在、LE-9エンジンで三菱重工が担当している範囲の中でAM技術を適用しているのは、12コンポーネントの17部品です(図4)。機能を持った最小限の部品の固まりをコンポーネントと呼んでいて、例えば3つの部品から1つのコンポーネントを構成しているというイメージです。適用する部品の優先順位は、コスト効果を試算した上で決めています。エンジンの中枢部では、コスト効果が最大化できる部品が多くありましたので、優先してAM技術で作っています。現在、試作が終わって量産に入っているという状況です。

AM技術による適用部品のメリット

東 三菱重工様には3DプリンターのEOSをご導入いただき、私どもは全力でバックアップさせていただいております。先ほど、複雑な形状の部品を拝見し、自社のソリューションでありながら、AM技術は素晴らしいと思いました。

小河原 AM技術は、私たちだけでは実現できない技術です。しかもNDESには、さまざまな私たちの要望に短期間で対応していただいているので感謝しています。これまでに、機械加工部品をAM技術の部品に置き換えるための研究開発をNDESと一緒に取り組んできました。その部品をJAXA様に提案して、さらに規模の大きな研究が実施され、成立性が十分あると判断された部品がLE-9に適用されてきました。その中でも、噴射器とミキサー配管は、特に大きなメリットがあります。

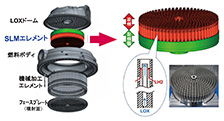

LE-9の噴射器(図5)は、燃焼室に液体水素(LH2)と液体酸素(LOX)を供給して混合させるという役割を担う部品であり、約500本のエレメントと呼ばれる二重円管の筒を寄せ集めています。非常に小さな筒の真ん中を液体酸素が流れ、二重円管の隙間を液体水素が流れる構造です。従来、噴射器は複数の部品を機械加工で500本分製造し、それを集めて接合してから本体に付けるという構造で加工とともに組み立ての手間がかかるコンポーネントでした。それが3Dプリンターであればコアとなる部分を一体で造形できます。これは、NDESによる技術サポートで造形が実現できた例であり、全体コストの50%以上削減することができました。こうした複雑な形状の部品の方が、AM技術のメリットを発揮できることを実感しています。

東 この噴射器では、他の部分も含めてAM技術で製造していく予定はあるのですか。

小河原 その他の部分もAM技術で製造したいのですが、EOSの造形サイズの制約がネックの1つになっています。私たちが導入している3Dプリンターは、EOS M400-4とEOS M290ですが、大型のEOS M400-4でも造形サイズは400mm角までという制限があります。そのためエレメントの造形も全体の7割程度となっています。今後、500mm角ないしは600mm角以上を造形できる装置が発売されれば、技術的にはマニホールドも含めた噴射器全体の一体造形も可能だと考えています。

東 もう1つのミキサー配管(図4)は、噴射器と比べるとシンプルな配管構造ですが、同様のメリットがあったのでしょうか。

小河原 ミキサー配管については、AM技術としての難易度は高くはありませんが、かなりのコストダウンになりました。従来、3部品で構成していたミキサー配管は、鍛造品から機械加工で削り出していましたが、AM技術では1つの部品として一体化できたことで、質量やコストの削減を図れました。

また、従来の曲げ加工を行った配管の断面を見ると管の外側で伸びる部分が薄くなっていますが、AM技術では配管の肉厚を均等に調整して造形できます。その上、ミキサー配管の曲げ部分の外側は高い負荷がかかることから肉厚を厚くする、という要望にも柔軟に対応できます。さらに、従来は直管を引き抜いて曲げ加工を行っており、曲げることが非常に難しいインコネルという材料を使用しているため、対応できるメーカーが限られていました。

このようにミキサー配管は、AM技術でコストダウンを図るだけでなく、部品としての信頼性、機能性も高めることができます。

東 確かに、複雑な形状や特別な技術を求められる部品には、AM技術によるメリットが大きいと思います。一方、材料の面から期待できることはありますか。

平松 材料としても、ここ数年でいろいろな規格が出てきている状況です。さらに今後、さまざまな材料の利用が進み、機能的に重要な部品作りにもAM技術で取り組むことになると考えています。

私たちが、これからチャレンジしたい材料は銅です。熱伝導が非常に良い銅の中に液体水素を通して冷やすことで、高圧・高温にも耐えられる部品になります。銅は、すでに鉄やニッケルでも溶けてしまうような燃焼室などに使われています。NASAでは、AM技術で銅の部品を製造しているという話も聞きますので、私たちもAM技術による銅の活用に取り組んでいきたいですね。

これからのエンジン開発でも期待のAM技術

東 ロケットエンジンの開発・製造にはどのくらいの期間がかかるものなのですか。

小河原 一般的には材料手配に1年、製造に1年という工程になります。今はフロントローディングによる設計を行っていて、十分な検討をすることで早い段階で問題点の改善を図り、その後の開発への出戻りを少なくするというアプローチになっています。ちょっとしたトラブルがあっても、原因を明らかにしなければ前に進めないなど、設計に時間をかけています。LE-9エンジンの開発には、そのことが生かされて開発において大きなトラブルが減少しているように思います。今後はAM技術などの活用でプロセスの削減を見込んでいますので、製造リードタイムを短縮できると期待しています。

東 最新のロケットをより早く提供するということでも、AM技術の可能性は大きいと思います。これからの宇宙開発で、AM技術がさらに浸透するポイントを挙げるとすると他に何がありますか。

小河原 品質保証のための検査が挙げられます。航空宇宙関連の部品に対する品質保証の考え方は、基本的に2つあります。まず一つ目は、製品の品質は製品自体で確認することです。二つ目は、難しい製造プロセスの場合、そのプロセス自体を管理することです。

難しい技術分野に入るAM技術は、製造プロセスを管理し、なおかつ製品自体もすべて検査する必要があります。それによる時間とコストは要しますが、検査できないものは製造しても使えないということになります。AM技術を適用すれば、さらに複雑で高機能な部品を作れますが、検査できないので適用を見合わせているものもあります。今後、造形過程を監視できる精密なインプロセスモニタリングが実現できれば、実物での検査が不要になるなど品質保証に対する考え方も変わっていくでしょうし、AM技術の適用部品についても拡大するでしょう。

この先、ロケットやロケットエンジンには、より高い信頼性を、より低コストで実現できることが求められます。それに応えていただくためにもAMにも継続的な革新を期待します。

東 3Dプリンターのメーカーはいろいろとありますが、ロケット開発という厳しい環境の中で、私たちのEOSを選択していただいたポイントがあれば、お聞かせください。

平松 最初はいろいろなメーカーの3Dプリンターをテストしていました。3Dプリンターの販売だけであれば、メーカーはたくさんありました。しかし、私たちが必要としている造形技術を持った上で、3Dプリンターを販売しているメーカーはなかなかありませんでした。その中から選定をした結果、NDESと一緒にEOSの3Dプリンターを使うことが最も良いと判断しました。

また、NDESは大阪にAMデザインラボという研究開発の拠点があり、AM技術に必要な設備が整っているだけでなく、EOSの3Dプリンターが複数稼働していました。実際に試作品の製造も行っていただくなど、きめ細かな協力体制が導入の大きな決め手になっています。今後、私たちは量産につなげていく必要があったので、AM技術とサポート体制の両方が大きな要素だったと言えるでしょう。

東 私たちにとって励みとなる言葉をいただき、感謝いたします。最後にNDESのAM技術に期待することがありましたら、お話をしていただけますか。

小河原 今回の噴射器にAM技術が採用できたのも技術的にはNDESが担うところは非常に大きく、これからも継続していただきたいと思っています。EOS社とNDESは良い関係が構築できていますが、NDESにはEOS社と連携するだけでなく、さらに私たちが希望を成し遂げるためのアプローチに協力していただける存在であり続けてほしいと思います。

東 貴重なご意見をありがとうございます。これからも私たちは、国産ロケットのビジネスに邁進されます三菱重工様に貢献できれば幸いです。本日は、貴重なお時間をいいただき、ありがとうございました。

会社プロフィール

三菱重工業株式会社

URL https://www.mhi.com/jp/(外部サイトへ移動します)

| 住所 | 東京都千代田区丸の内三丁目2番3号 |

|---|---|

| 設立 | 1950年1月 |

| 資本金 | 2,656億円(2019年3月31日現在) |

| 事業内容 | パワー、インダストリー&社会基盤、航空・防衛・宇宙 |

|

名古屋誘導推進システム製作所 愛知県小牧市大字東田中1200番地 |

|