埼玉県の南東部に位置する吉川市は、首都圏の住宅地であり農業も盛んな地域です。半世紀以上にわたりこの地でゴム金型設計、製作を続ける有限会社古瀬製作所様では、NDESの3次元CAD/CAMシステムをGRADEからご利用いただき、現在は、4ライセンスの「Space-E」をゴム金型の設計に活用されています。今回は、高付加価値なゴム金型を柔軟な視点から生み出している老舗企業が目指す未来と、Space-Eの役割についてお話を伺いました。

ゴム金型の強みは大型と精密さ

代表取締役

古瀬 龍一 様

古瀬製作所様は1964年の創業以来、ゴム製品を中心とする高付加価値な金型の設計・製作を行っている老舗企業です。大型および高精度マシニングセンターなどの設備を持つ同社は、大型の金型から精密金型までを得意分野としています。さらにゴム射出成形機によるゴム製品の試作成形や金型製作の工程に欠かせないトライ&エラーにも同社で対応するという、幅広いニーズに応える体制を確立しています。この付加価値ある金型設計を支える3次元CAD/CAMシステムとして、「Space-E」を活用されています。

主要な金型について代表取締役の古瀬龍一様は、「主力の金型は、自動車のエンジン周りに使われるガスケット用シールやOリングなどで精密さが必要となります。その他には、さまざまな業種で水や油などを使う部分のパッキン関係などの金型を手掛けています。当社には、大型の金型を製作できるマシニングセンター(3000×1500×1000mm)があるので、最近では2.2mの金型を製作しました。このサイズの金型製作を発注できる会社を探していたというお客さまからの依頼です。また精度を求める金型も高精度マシニングセンター(1500×900×450mm)で製作しています。」と、多種にわたるゴム製品の金型に対応していると説明します。

こうした金型製作に加え、短納期や難度の高い要望への対応、万全なアフターフォローを含めたフットワークの良さが厚い信頼につながっています。そのような社風が生まれた背景には、実績と経験の他にアクティブな“若さ”がうかがえます。20代から50代まで幅広い年齢層の社員が所属する平均年齢30~40代の同社では、同年代である社長の古瀬龍一様、実弟で取締役工場長の古瀬祐太様、加工部門の責任者である主任の飯島剛様が中心となり金型製作に取り組まれています。古瀬社長は、「私も弟も固定観念にとらわれない変革が好きなので、これまでのやり方であっても正しいとは限らないという想定で改善に取り組んでいます。例えば、時間を要する加工は自動化したり、工具の自動交換や加工形状に適した工具を特注したり、新しいアイデアを実践してきました」と語ります。

取締役工場長

古瀬 祐太 様

古瀬工場長は、金型品質へのこだわりについて、「注文されたものを提供するのは当然のことで、さらに高付加価値のものを目指すことが大切です。要求にはない精度であっても、金型の精度にはこだわりを持って作るようにしています。そうすると、その品質の良さの重要性を気づいてくださるお客さまもいるので、それが信頼につながっていると思います。」と語ります。

そのこだわりは工場や設備にも及びます。2017年に開設された吉川工場では、断熱性に優れた構造や空調設備などにより適切な温度が保たれています。高い加工精度を出すためには、工場内の安定した温度管理が重要です。さらにすべての照明にLEDを使用して明るい環境と安全にも配慮されています。「工場内は、クレーンの先にも照明を付けて安全面にも注意を払っていますが、断熱効果とLEDの採用で省エネにもなっています。この吉川工場は、従前の工場に比べて敷地面積は2倍ですが、光熱費は同じくらいです。それに、明るい方が楽しく働けるだろうと思っています。また、工場内はスムーズに作業できるよう、機械類は動線を考えてゆったりとした配置にしています」と古瀬社長は工場内の作業のしやすさを強調します。

製作にも営業にも活躍するSpace-E

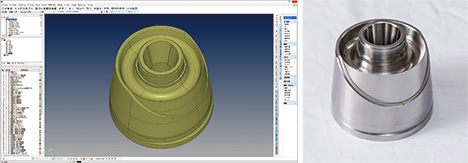

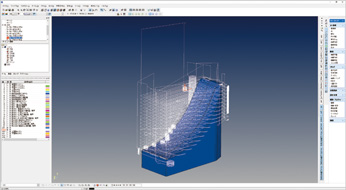

吉川工場の設計部門では、Space-Eで金型を設計しています。同社の3次元CAD/CAMシステムをSpace-Eに統一いただいたのは、古瀬社長の決定によるものでした。 「私が入社した時点でSpace-Eは1台だけで、他のCAD/CAMも使っていました。その時、先代社長から使いやすい方にまとめるようにと言われ、直感的な操作でモデリングができるSpace-Eにメリットを感じていたので、社内で使うCAD/CAMはSpace-Eに統一しました。もう1つの決めてはCAMの機能です。ある程度の加工工程を組んでおくことで熟練者でなくても加工データを作成することができます。新人でも1カ月程度の研修で簡単に加工データを作成できるようになります」と古瀬社長は、モデリングと加工データ作成において、操作のやりやすさがSpace-Eにはあると評価します。

また、操作性のやりやすさだけでなく、Space-Eはモデルがきれいに作成できること、加工上の不備が少ない加工データを作成できることも高評価です。同社では、荒取りだけで30時間を費やす案件もあり、実際の作業は何回かの分割になりますが、その経路計算が問題なくスムーズにできているそうです。

さらにもう1つのメリットとして、Space-E のクラウドネットワークライセンスの活用があります。古瀬製作所様では、客先でのデモンストレーションにもSpace-Eを利用されています。古瀬社長は、「大手メーカー様では開発の担当者が大勢いらっしゃるため、複数の関係部門が集まる中で直接モデルを見たいという要望があり、Space-Eで対応することができました」と例を挙げます。また、これまではコロナ禍で訪問がしづらかった新規のお客さまへのアピールにも、今後は利用していきたいとのことです。

金型製作では、現場での修正は必要な工程です。「ゴム射出成形機を利用したトライ&エラーを繰り返して、金型の微調整を行います。少人数の利点を生かして、現場も設計もメンバーが集まって知恵を出し合いながら修正しています。もちろん、図面の修正やSpace-Eへの反映も踏まえて、今後に生かせるような検討を行っています」と古瀬社長は話します。

さらなる効率化と品質向上を目指して

ゴム金型の特徴について伺うと、古瀬社長は「ゴム素材は樹脂よりも制御しにくく、同じゴムの種類でもロットによって品質にバラつきが出たりするので、試作と量産でも違いが発生します。そのため、金型にはゴムがたまらないようにする形状の工夫や、材料の特質まで見込んだ設計が求められます。高精細な製品を生み出すには経験とノウハウが必要です。外部の講習会や日々のトライ&エラーで学んだことを社内で持ち寄って習得しています」とその難しさを説明します。

主任

飯島 剛 様

最近製作した精密金型は、あるメーカー様が自社独自の機械に取り付ける高さ5mm、幅2mmで長さが数メートルあるゴムパッキンの製品になります。古瀬社長は「サイズは大きく精度を求める製品で、当然金型サイズも大きくなるため、日本中を探してもできるところが当社しか見つからなかったと言われました。すでにいくつかの型を製作して喜んでいただいています」と話します。

ゴム金型の精密さは、製品の精度だけでなく仕上げの後工程まで影響を与えます。例えば、排水溝に使う丸いパッキンなどは、ハサミなどの道具を使わずに手作業だけできれいにバリを取り除くことができれば作業効率が大幅に上がります。「当社で製作する金型は、バリ取りの手間を簡略化できます。このバリの出方まで予測して金型をSpace-Eで設計しているので、手だけで容易にバリを取り除くことができ断面もきれいな状態になります。お客さまがこの金型で量産する場合、成形品1個がほんの2、3秒で、しかもきれいに処理できるため、お客さまの効果は大きいと思います」と古瀬社長は説明します。

さらに製品の少量生産の依頼もあるとのことです。「当社で試作用の金型を作り、それを使った試作品をお客さまに送ります。必要に応じて修正を行い、了承いただけたら次は量産用のサンプル品を作ってご確認いただきます。本来であれば、ここで完成した金型を納品して終了ですが、最初の100個程の製品まで作ってほしいという要望をいただくことがあります。お客さまは、その製品を利用して最終商品の組付けを始めて、その後の量産体制を整えるという流れになります」と古瀬社長は、お客さまとの連携を説明します。

飯島主任は「金型は重たいですが、丁寧な扱いが必要です。1つのミスが大きな影響を与える繊細な作業だということを常に忘れないように心掛けています。スピードや効率化も大切ですが、品質に対する信頼がより求められる時代になっているように感じています」と話します。製品によっては、加工時間が長期にわたる場合もあります。最長で3週間、上下の型2つで約6週間にわたって自動で加工します。その間、人手は3日に1回程度の確認だけとなり自動化が進んでいます。

これからの取り組みについて

採用にも注力している同社では、若い未経験者が募集のターゲットです。経験にとらわれず、周囲とのコミュニケーションを大切にする古瀬社長は「金型の細かな設計などノウハウが求められる仕事もありますが、誰でもできるようになれる仕事だと思っています。加工現場だけでなく設計もSpace-Eで元データを準備しているので、未経験でもスムーズに作業できます。私と工場長は現場も設計もできますし、周囲もフォローするのでその間に育ってほしいと思っています」と話します。

一方で、「現在、1人当たりの売り上げが多く、急激な人員拡大はせずにこの状態をさらに高めていきたいと思っています。そのためには自動化や効率化が必要ですし、品質を担保しながらトラブルを極力避けていく経営を続けていきたいと思います」と今後を話します。

最後に、古瀬社長に今般のコロナ禍における状況をお聞きしたところ、「打ち合わせはほとんどウェブになり、納品の立ち合いで移動が必要な時にも公共交通機関ではなく車を使うなど、仕事の進め方にも変化がありました。予定されていたプロジェクトが延期になることもあり、繁忙期に比べて仕事は落ち着いています。そこで、より作業効率の良い環境づくりのための業務や設備の見直し、ゴム材に関する知識を深めるための勉強に取り組んでいます。その一環として、Space-Eでも設計のベースとなるようなデータを改めて整備して、今後に向けて必要なものを蓄えています」と、前向きな言葉が聞かれました。

あらゆるニーズに対応できる柔軟性は、老舗の経験と若さ、品質へのこだわりと効率化の両立から生まれ出てきているようです。Space-Eを活用されている同社のさらなる成長のために、今後とも多くのシーンでのバックアップを続けていきたいと思います。

会社プロフィール

有限会社古瀬製作所

URL https://kanagataya.com/(外部サイトへ移動します)

| 本社 | 埼玉県吉川市中井1-83 |

|---|---|

| 吉川工場 | 埼玉県吉川市中島2-57-1 |

| 設立 | 1967年4月 |

| 資本金 | 3,000,000円 |

| 従業員数 | 13名 |

| 事業内容 | ゴム製品のための金型の研究・開発、設計・製作、 修理・改造、試作品の成形 |