「Core & Cavity Separation編」のご紹介

| 株式会社NTTデータエンジニアリングシステムズ ビジネスインテグレーション事業本部 ソリューション企画室 PLMソリューション部 第一営業課 時重 良太 |

はじめに

私たちは、ダッソー・システムズ株式会社(以下DS社)の製品であるCATIA V5のご提供はもとより、3DEXPERIENCE Platformもご提供しています。そこで、本誌では次世代製品である「3DEXPERIENCE Platform CATIA」のモールド設計について、2018年6月27日(水)に開催した第1回Webセミナー「3DEXPERIENCE CATIAによるモールド設計プロセスフローのあらたな革新~Core & Cavity Separation編~」の内容をご紹介します。3DEXPERIENCE CATIAは、DS社の3DEXPERIENCE Platformをベースとした商品です。

3DEXPERIENCE CATIAによる

モールド設計の業務フロー

3DEXPERIENCE CATIAによるモールド設計の業務について、使用する機能とその概要をご紹介します。

1.金型要件チェック

1)抜き方向解析

モデルの勾配角度を解析することで、抜き勾配を付加する場所の確認やキャビ・コア分割の検討ができます。

2)ウォールの厚み解析

3次元形状で肉厚を解析することで、ヒケの予測など成形性の確認に活用できます。

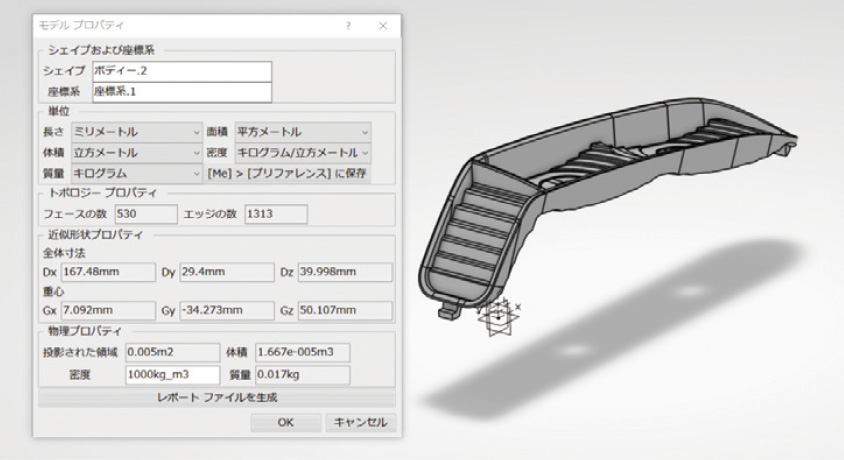

3)モデルプロパティ

体積や投影面積などのモデル情報を解析し、測定パラメーターとして保持できます(図1)。このパラメーターを用いることで、金型設計に必要な計算が行えます。

4)境界ボックス

モデルの外形サイズを基にしたボックスモデルを作成できます。これにより、インサート(入れ子)のサイズ検討が簡単に行えます。

2.キャビ・コア分割

指定した抜き方向を基準として、モデルの面をキャビティ側・コア側に色分けできます。これにより、アンダーカットの箇所を強調表示して正確に把握することもできます。

パーティングラインは、抜き方向で振り分けたキャビティ側・コア側の境界に自動作成できます(図2)。また、任意に作成したワイヤフレームや指定したエッジ部分のみにもパーティングラインを作成できます。

3.パーティングサーフェスの作成

分離したサーフェスとパーティングラインを基に、パーティングサーフェスを自動作成できます。

また、分離したサーフェスとパーティングサーフェス、穴埋めしたフィルサーフェスを接合し、キャビティ・コア・スライダー用のインサート(入れ子)の分割面を作成できます。

4.インサートの作成(入れ子作成)

5.ナレッジの活用・構想設計テンプレートの構築例

効率よく金型設計を行う事例としてナレッジの活用があります。

例えば、製品モデルから、金型サイズ・成形機サイズなどの選別を自動で行えます。少ない工数で効率よく、自社の設計ノウハウに沿った構想検討ができることが利点です。設計ルールに沿っていない場合は警告を表示して、変更を促すこともできます(図4)。

ご紹介してきた3DEXPERIENCE CATIAの充実した機能を用いることで、設計品質の向上、設計品質の均一化が実現できます。

また、手間のかかるモデリングの作業効率を向上させる機能も数多く備えているので、工数の削減も実現できます。

3DEXPERIENCE Platformによる

データの一元管理

3DEXPERIENCE Platformでは作成した設計データや過去の設計情報を効率的に一元管理できます。データはローカル保存ではなく、データサーバーで管理します。

次のような課題はございませんか。

①必要なデータが見つからない。

②最新のデータかどうかが分からず、古いデータを参照して設計作業を行ってしまう。

③作業中のデータと承認済みのデータの区別がつかないため、承認済みのデータを誤って編集してしまう。

④ファイルの命名規則が統一されていないため、本来同じ部品のデータがファイル名違いで複数存在する。

⑤設計承認時に図面を紙に出力し承認印を押印するなどの作業に手間が掛かる。

3DEXPERIENCE Platformは前述のような課題を解決できます。一元管理された設計データから必要なデータを検索し、作業中のデータを常に参照しながら作業を進めることができます(図5)。

これにより、データがローカルPC上に乱立することを防止でき、誤ったデータで設計を進めてしまう、といったミスを未然に防ぐことができます。

3DEXPERIENCE Platformでは、一元管理するためのデータサーバーを自社でご用意いただき、3DEXPERIENCE環境を構築できますが、クラウド版も用意していますので、自社でサーバーを用意・設置することなく容易に利用できます。

おわりに

私たちは、製造業のお客さまを長年サポートしてきたノウハウを生かしながら、ものづくりのプロセス全体におけるお困り事に対し、PLMシステムを融合させた課題解決法をご提案します。

次号の人とシステムでは、今回ご紹介した内容の続編にあたる第2回Webセミナー「3DEXPERIENCE CATIAによるモールド設計プロセスフローのあらたな革新~Mold Tooling Designer編~」(2018年9月20日開催)の内容をご紹介する予定です。

関連するソリューション

関連するソリューションの記事

- 2024年01月01日

-

TECHNIAソフトウエア

PLM導入を加速する製品のご紹介

- 2023年10月01日

-

TECHNIAソフトウエア

3D製品・部品、図面同士の比較ツールxCompareのご紹介

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2020年01月01日

- TECHNIA PLM INNOVATION FORUM 2019のご報告

- 2020年01月01日

- 3DEXPERIENCE FORUM Japan 2019のご報告

- 2019年07月01日

-

ダッソー・システムズ株式会社との取り組みと

FY2018の活動における表彰