Simufact Welding

プロフェッショナルウェルディングシミュレーションシステム

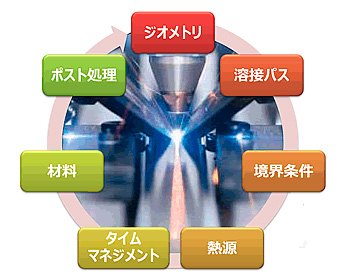

Simufact Weldingは、非線形構造解析用の強力なソルバーMSC.Marcを搭載した、溶接解析専用の有限要素法シミュレーションソフトウェアです。

- Simufact Formingで行える溶接プロセス

- Weldingにおける解析フロー

※アイコンについては、Simufact engineering社からの提供です。

グラフィカルユーザーインターフェイス(GUI)

溶接工程は、直感的にわかりやすいツリー構造で管理されます。工程の作成に必要なジオメトリ・溶接パス・材料・温度条件は、カタログとして管理します。カタログに登録したオブジェクトを、溶接工程のツリーにドラッグ&ドロップするだけで、基本的なモデリングは完了します。

溶接パス

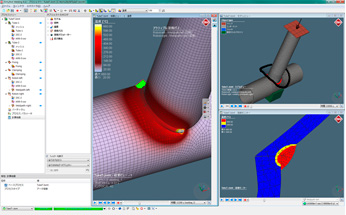

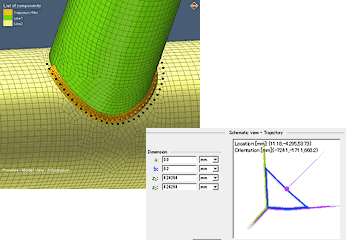

溶接パスの設定とフィレットの自動生成

Simufact Weldingにおける溶接パスの設定方法は、主に3つあります。GUIのプリウインドウ上で計算モデルの節点を直接ピックする方法、座標を直接入力する方法、溶接ロボットシミュレーションソフトウェア"Robcad"などで作成した溶接パスのcsv形式ファイルをインポートする方法です。

溶接パスを利用したビード形状(フィレット)の自動生成機能も備えています。

熱源

熱源の数学モデル

ウェルドモニターを用いたキャリブレーション作業

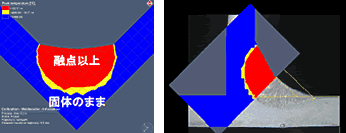

溶接部位の熱源の形状は、実際の溶接で得られるマクログラフ、あるいは溶融プロセスのシミュレーションから得ます。

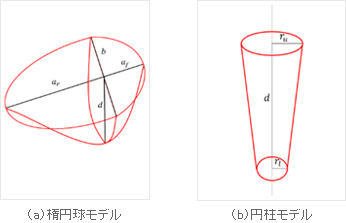

Simufact Weldingでは、熱源の形状を数学モデルにて表現します。熱源の形状は、「楕円球モデル」と「円柱モデル」の2種類が用意されています。熱源の寸法と溶接条件を指定するだけで、入熱分布が計算されます。入熱領域に合わせて、熱源モデルを複数組み合わせることもできます。

溶接による変形を正確に再現するためには、実際の溶接における熱影響部との合わせこみ作業が重要になります。この確認作業を容易にするために、Simufact Weldingには「ウェルドモニター」が用意されています。ウェルドモニターでは、溶接パス上の断面において、熱源が通過したときの溶融領域の大きさを確認できます。ウェルドモニターを使えば、実際の溶接における熱影響部との合わせこみ=キャリブレーション作業が簡単にできます。

タイムマネジメント

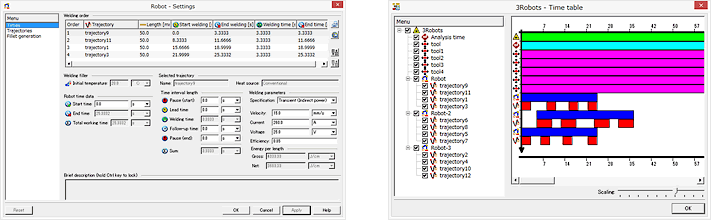

Simufact Weldingでは、複数のロボットを同時に稼働するような複雑な溶接工程も、各ロボットについて溶接パスの順番、溶接開始・終了時間、ロボットの停止時間などを、わかりやすい表を用いて管理・編集できます。また、全体の溶接スケジュールも、タイムテーブルを使って確認できます。

溶接ロボットのタイムマネジメント

材料

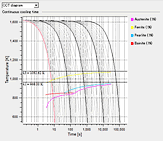

等温変態曲線(TTT)

連続冷却変態曲線(CCT)

Simufact Weldingには、Simufactプロダクト共通の材料データベースとして"Simufact Material"が標準採用されています。Simufact Engineering 社の溶接のスペシャリストが作成した、溶接計算用の材料も用意されています。

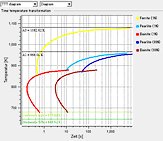

また、材料物性値計算ソフトウェア"JMatPro"で作成した材料データのインポートも可能です。等温変態曲線(TTT)、連続冷却変態曲線(CCT)のデータがあれば、溶接後の材料プロパティの変化が予測できます。

関連情報

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2020年01月01日

- Simufact RoundTable Japan 2019のご報告

- 2019年01月01日

-

Simufact RoundTable Japan 2018

開催のご報告

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2018年01月01日

- Simufact RoundTable 2017開催のご報告

- 2017年04月01日

-

金属積層造形シミュレーションシステム

「Simufact.additive」のご紹介

- 2017年01月01日

- スロッシング予測に対するCAEの適用

- 2016年10月01日

-

Simufactプロダクトにおける

新機能のご紹介

- 2016年07月01日

-

第1回 名古屋 設計・製造ソリューション展

出展報告

- 2014年07月01日

- 溶接シミュレーションシステム Simufact.weldingのご紹介

- 2014年05月14日

- Simufact日本駐在事務所の開設について

ご質問やご不明点は、お問い合わせフォームをご利用ください。