日本山村硝子株式会社様は、創業90年を超えるガラスびん業界のリーディングカンパニーです。「革新なくして未来なし」の基本理念のもと、急速な時代の変化とお客様のニーズに対応した新製品開発の技術を構築し、また、省資源・省エネルギー・リサイクルによる環境保全に早くから取り組まれて地球環境の改善に貢献されるなど、来るべき100周年に向けて着実に歩んでいらっしゃいます。今回はCATIA V5の導入背景や活用のお話などを交え、ガラスびんカンパニー 生産本部 技術部の部長 船田博幸様、情報技術チーム 副参事 大西泰弘様、型設計チーム 副参事 岡本正則様、型設計チーム 前田泰志様、型設計チーム 小林慎哉様にお伺いしました。

事業概要

生産本部

技術部長 船田 博幸 様

当社が山村製壜所として創業したのは92年前、大正3年です。もともとは、灘の酒屋さん向けに起業しました。平成10年に日本硝子と合併して日本山村硝子と社名変更し、現在は、酒類びんだけでなく、牛乳びん、清涼飲料びん、食料・調味料びん、医薬部外品のドリンクや薬びんなど、幅広く生産しています。

ガラスびん工場は、東京、埼玉、大阪、播磨の4カ所にあり、生産能力は80万t/年、国内シェアは約40%を占めます。一升びんは50~60本/分、ドリンク剤のびんは多いもので約500本/分生産でき、容量では、30ミリリットルから3.5リットルまで製造しています。

ガラスびんカンパニーには、型設計チーム、窯業チーム、型設計チームと一緒にびんを形にする特殊な技術が必要な成形技術チーム、検査・包装チーム、コンプレッサー等の設備、電気を担当する設備チーム、IT化、コンピューターを使って生産情報を取得し新しいシステムを作成する情報技術チーム、海外のお客様の技術援助やアドバイスを行う海外チームなどがあります。びんそのものは日本国内のみで海外に輸出していませんが、私達のびんを生産する技術は、世界でも十分に通用していると思います。

当社は、カンパニー制を採用しており、ペットボトルとキャップを一貫生産しているプラスチックカンパニー、プラズマディスプレイ用発光画素材料や粉末ガラスなど特殊な素材の開発・製造・販売を行うニューガラスカンパニー、製びん関連設備や検査・包装・運搬に至る全てのプロセスをカバーする設備の設計・製作を行うエンジニアリングカンパニーがあります。

導入の背景

【2次元から3次元へ】

生産本部

技術部 型設計チーム

副参事 岡本 正則 様

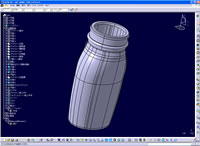

2002年頃、受注から製品化決定までのリードタイムを短縮できないかと、システムの検討をはじめました。当時は、デザイン部門が利用しているびん専門のシステムを設計側にも応用開発できないかと、あるメーカさんと一緒に模索してきたのですが、開発費用の問題もあり、中断してしまいました。利用していた2次元システムの開発が中断されるため、どうしても次期システムを選定しなくてはいけない状況になり、2003年8月頃に、再度、設計の効率化を目的としてプロジェクトを起ち上げました。世の中の流れ全般を見ても3次元になるのは間違いないと思いましたので、2次元システムは検討せず、3次元化の方向で進めていきました。図面も紙ベースでフィルムにして保管していましたので、すべて電子データ化すること、また、今まではお客様に紙ベースで説明していた部分を3次元システムを利用して説明する、つまり営業戦略のツールとして使えるシステムを検討しました。

【CATIA V5という選択】

生産本部

技術部 情報技術チーム

副参事 大西 泰弘 様

最終的には5システムに絞り、3次元機能、2次元の作図機能、価格、システムの将来性などの評価を行いました。曲線表現力、操作性、そして当社が扱うのは容器ですので、容量計算が重要でした。ガラスの質量をこれくらいにすればガラスの厚みがこのくらいになり、ここまで入る容量がこれだけになるということを瞬時に計算してくれることが必要になってきます。社内でのカスタマイズ性、CAEとの連携、現在利用している2次元システムとの互換性なども重要でした。CATIA V5は、曲面の表現力が優れていましたが価格は一番高かったので、最初は候補から外れたのですが、NDESは私達の希望をよく理解し、こちらが求めるようなモデリングを提案してくれました。各システムベンダーのサポート力についても評価をし、NDESの熱意もあってCATIA V5の導入を決めました。

CATIAの活用

【導入の効果】

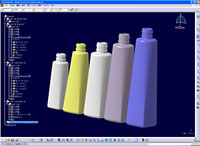

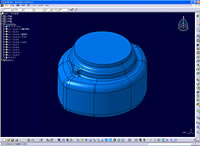

まずCATIA V5のHD2とMD2、最適化のためのプロダクト・エンジニアリング・オプティマイザー(PEO)を導入しました。最初の半年は、完全に独学でどう使っていくか、どう活かしていくかを模索している時期でもありました。しかし、そのような時期でも会社側からは導入効果を求められます。まだ3次元に対する敷居も高かった頃で、NDESにはいろいろとサポートしてもらい、まずびんに不可欠な口の情報の3次元化に取り組みました。びんの口には、ジャムのように1/4回転で開くものから、アルミのキャップまで、何種類もありますので、約50種類くらいの口が一つにまとまったカタログを作成しました。次にパワーコピーの活用、テンプレートの活用、ナレッジの活用というようにステップを踏み、現在は、条件さえ与えれば自動で最適化まで行えますし、丸いびんに対しては、今まで当社の中で利用していたシステムとほぼ遜色のないところまで構築できていると思います。

生産本部

技術部 型設計チーム

前田 泰志 様

また、営業がお客様に正式な図面を渡す前に、見やすい形で確認していただけるので、3次元で容量計算をし、アイソメ図に主要な寸法を入れてお客様にお渡ししたり、3次元モデルをお客様の目の前で回転させながら、こういう形状ですがいかがでしょうか、というようなプレゼンを行うことで、お客様の判断材料にしてもらえます。2次元図面として正式に提出しても、お客様から変更依頼をいただきますので、その前段階として形状がわかる資料をお渡しすれば2次元図面より確認しやすいですし、お客様からここをこうして欲しいと要求をいただいても素早く対応でき、変更頻度を減らすことができました。さらにMD2とナレッジ・アドバイザー(KWA)を増設し、ナレッジへと広げています。

【独自の活用を目指して】

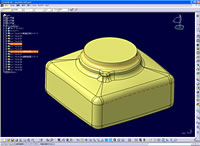

2次元から3次元になって劇的にメリットが出ているかというと、丸いびんの場合には、断面を中心軸で回転すれば終わりですし、体積も計算することができますので、それほどのメリットはなかったかもしれません。ただ、びんは丸いものばかりではありませんから、四角いびんなどの変形びんの場合、CATIA V5ではモデリングさえすれば体積までわかります。

また、以前は2次元の線や断面でしか形状を考えていなかったのですが、3次元で考えるように変わってきたと思います。

今後について

【金型がカギを握る】

私達はびんを造る金型設計のチームですが、その金型を設計する担当者と、びんの形を考える担当者は別々に作業しています。CATIA V5の導入はびんの設計側からでした。実際、変形びんへのCATIA V5の導入効果は十分得られていますが、変形びんは、丸いびんと違って一品一葉なだけに、そこは、オペレータの力量にも左右されると思います。

私達のチームの中でもっとCATIA V5を活用し、金型側への展開ができれば幅も広がっていくだろうと思います。

【さらなる3次元システムへの期待】

生産本部

技術部 型設計チーム

小林 慎哉 様

将来的には3次元のデータを使って一気通貫できる形ができれば、リードタイムの劇的な削減につながるのではと思います。現状は、2次元の金型図面を提示すれば、加工メーカさんはなんら問題ありません。

ただ、丸いびんは問題ありませんが、変形びんの場合は、でき上がってきたものが当社のイメージと違うことも時々ありますので、お互いに3次元モデルで確認するなどの解決策が必要なのではないかと思います。

【金型設計の3次元化】

現在は、企画の立案から製品化の決定まで、お客様の開発スケジュールはだんだん短くなっています。製品化が決定すれば、いつまでにびんが必要か企画の段階から既に決定しており、それに対応できなければ商売になりません。このような状況を考え、将来は金型の方に進んでいきたいと思います。現在は、使っている範囲が非常に狭く、モデルも全てパートの中で完了しており、アセンブリという領域ではありません。もともと容器ですから、単品で完了してしまっていますが、今の状態ではもったいないと思います。

CAEに関しても3次元データが活用できますし、びん単体の解析だけでなく、金型側も熱解析などに展開が可能だと思いますので、そちらにも進んでいかなければと思っています。

循環型社会の実現を目指して

【早くからリサイクルに着目】

ガラスびんのもともとの材料は砂です。一番地球に優しい原料といえます。びんになったガラスは溶かせばまた使えます。まだ「リサイクル」という言葉が一般的でなかった1972年から、当社では独自の起業哲学を打ち出し、カレット使用の取り組みを始めました。カレットとは、生原料でなく一旦ガラスになったものを砕いたもので、再度ガラスの原料に利用します。

昔は、地球にやさしいという意味では、リターナブルびんでした。ビールびんや一升びんは酒屋さんに返し、20~30回利用していました。これが本当は一番環境にやさしいのですが、今はワンウェイです。リサイクル回収業者が市場から回収したガラスびんと、工場で発生したカレットを再利用しており、現在は、その再利用率が90%を超えています。当社が50万トン生産したうちの90%は砂ではなく、回収したガラス原料なのです。例えば、当社でも生産しているエコロジーボトルはカレット90%以上を使用したびんで清涼飲料びんにも利用されています。ガラスびんは、ある意味砂と一緒で、リサイクルして回っていますので、資源を減らすことにはなりません。今後もリサイクルをどんどん増やしていけば、環境にもやさしく資源を減らすこともありませんので、推進していきたいと思います。

【環境に配慮したびんの開発】

当社で開発したびんとして、マイクロコートがあります。これはびんに着色コーティング、フロスト調コーティングするものです。ラベルとは違い、全体に色、磨りガラス風の加工を施すものですが、その第一の目的はリサイクル性のアップです。ガラスびんは、色が違うとリサイクルの負担費用が変わってきますが、マイクロコートはもともとは透明びんに着色をしているので、透明びんとして処理できます。さまざまな色が少ロットでも製作できますし、強度アップや紫外線遮断にも有効です。

現在は、びんやペットボトル、缶などの容器包装リサイクル8団体が3R(リデュース、リユース、リサイクル)を推進、循環型社会の実現に貢献しています。

NDESについて

多くのベンダーの中でも、NDESには良い対応をしてもらいました。営業も技術も、とても親身にサポートしてくれて満足しています。現在は、一段落している状況ですので、これからどういう距離でいるのがいいのか、今はまだ見えていない感じです。今後も、さらに展開していく際に、いろいろ提案をしてもらえればと思います。もっと本音の中で、おたがいに踏み込んでさらなる改善ができればと思っています。

おわりに

国内外3,000本を越えるガラスびんをコレクションしたボトルライブラリーで、エコロジーボトルの飲み物をいただきながらお話をお伺いしましたが、普段何気なく手にするガラスびんに90年以上培われてきた技術の重みを感じました。

大変お忙しいところ貴重な時間をいただき、ありがとうございました。

会社プロフィール

日本山村硝子株式会社

| 本社 | 〒662-8586 西宮市浜松原町2-21 |

|---|---|

| 設立 | 1914年4月5日 |

| 資本金 | 140億円 |

| 売上高 | 702億3,000万円 |

| 従業員 | 1192名(2006年3月現在) |

| 事業内容 | ガラスびん・プラスチック容器の製造・販売 製びん関連設備の製作・販売 粉末ガラス・ガラスペーストなどの製造・販売 |

ガラスびんカンパニー |

|

| 事業所 | 〒662-0923 西宮市浜松原町1-10 日本山村硝子テクニカルセンター |

ガラスびんの透明感を活かしたプレラベル

透明びんとしてリサイクル可能な薄膜コーティングびん

関連するソリューション

関連するソリューションの記事

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2017年01月01日

-

3DEXPERIENCE Platform ENOVIA V6による

プロジェクト管理のご紹介

- 2016年10月01日

-

3DEXPERIENCE Platform ENOVIA V6による

BOM管理のご紹介

- 2016年07月01日

-

CATIA V5 ENOVIA V6

バンドルパッケージ(ASO3X-JP)のご紹介

- 2014年10月01日

-

トータルソリューションのご提案(1)

STLの活用例

- 2009年10月01日

-

導入支援レポート(第2回)

「経験」に基づいた導入支援における金型テンプレート構築方法

- 2009年07月01日

-

導入支援レポート(第1回)

「経験」に基づいた導入支援の進め方

- 2008年07月01日

-

PLM技術レポート(第7回)

CATIA V5を使用した設計業務におけるカスタマイズ事例

- 2006年01月01日

-

PLMレポート(第4回)

「型設計効率50%UPを実現させるために」

- 2005年10月01日

-

PLMレポート(第3回)

「型設計効率50%UPを実現させるために」

- 2005年07月01日

-

PLMレポート (第2回)

「型設計効率50%UPを実現させるために」

- 2005年04月01日

-

PLMレポート(第1回)

「型設計効率50%UPを実現させるために」

- 2002年10月01日

- PLMソリューション CATIA V5のご紹介