「型設計効率50%UPを実現させるために」

| システムソリューション統括部 PLM技術グループ 橋口 淳一 / 伊藤 順 |

はじめに

このコーナーでは、型設計の効率UPを図るための手法を4回にわたり、ご紹介しています。

第3回目は、Space-E V5、CATIA V5を用いた詳細設計における効率化のポイントとして、コマンドモデリングとテンプレートモデリングを中心に、

1)コマンドモデリングとテンプレートモデリング

2)製品部の効率化モデリング

3)金型部品へのナレッジの盛り込み

4)金型設計システムのカスタマイズ

という流れでご紹介します。

コマンドモデリングとテンプレートモデリング

現在、一般的な3Dモデリング手法として、テンプレートモデリングとコマンドモデリングが用いられています。コマンドモデリングは、CADのコマンドを使用して、一からモデリングを行うのに対し、テンプレートモデリングは、雛形となるモデルを作成しておき、そのモデルを流用してモデリングします。下記の表は、それぞれのモデリング手法のメリット、デメリットをまとめたものです。

| モデリング手法 | メリット | デメリット |

|---|---|---|

| テンプレート モデリング |

適用できれば、工数が少なくなる。 | 準備に工数がかかる。適用パターンの十分な検証や運用検証が必要。 |

| コマンド モデリング |

様々なモデルに柔軟に対応できる。 | 作業工数が多い。 |

金型設計で、テンプレートモデリングが有効となるのは機構設計です。テンプレートにモデル形状だけでなく、設計手法や手順、加工情報、部品属性を持たせることで、その効果を最大限に発揮することができます。

繰り返し作業が多い箇所は、テンプレートを用いることで、作業を効率化させることができます。しかし、モデリング作業とは、形状を作成する作業の組み合わせのパターンが多いため、モデリング手順を標準化できない場合もあります。例えば、製品形状に対するモデリング(金型要件盛り込み、PL面作成など)などは、手順を標準化できない場合が多いため、コマンドモデリングが有効となります。

効率的なモデリング手法を適用させるためには、適材適所にそのノウハウを用いて運用していくことが、重要となります。

製品部の効率化モデリング

CATIA V5の高度な履歴機能を有効に利用することも効率化の1つです。履歴は使い始めが大変ですが、使いこなすことで効率的なモデリングが行えます。

また、Space-E V5では、標準のCATIAのモデリング機能で、手数がかかる作業を効率的に行える機能を追加しています。

【CATIA V5の効果的な機能例】

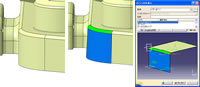

■ パワーコピー

複数のコマンドを1つのコマンドにまとめることができる機能です。コマンドとして、入力する設計パラメータを新たに設定できるため、汎用的に使用することができます。例えば、抜き勾配作成(図1)や、ボス、リブのモデリングの手順を繰り返す場合(図2)などに有効です。

【Space-E V5の効果的な機能例】

■ 拡張トリム機能

拡張トリムコマンドを使用することで、「投影」、「結合」、「分割」と、手間がかかっていた作業を1コマンドで実行できます。

■ 複合面オフセット

複合面オフセットコマンドでは、面を結合させることなく、オフセットできます。さらに、オフセットによって生じる補完面を埋めることができます。裏面を作成する際に、その機能を用いることで、モデリング工数は大幅に減少します。

■ トリム反転

穴を埋める作業が発生した場合、CATIA V5のサーフェス機能では、トリム解除をした後、分割をしますが、Space-E V5の機能では、トリムの反転が可能なため必要な形状を簡単に作成できます。

金型部品へのナレッジの盛り込み

ナレッジ機能とは、設計やモデリングの知識やノウハウをCATIA上でルール化し、再使用できる機能です。設計効率をあげるためには、このナレッジ機能を用い、金型部品にノウハウを埋め込むことが必要です。金型部品にナレッジ機能を埋め込む例を紹介します。

■ ボルトの長さ調整

ボルトの長さを調整するナレッジを組み込むことによって、部品配置作業がかなり効率化されます。

Space-E V5では、このような設計者の作業を軽減するナレッジをコマンドに組み込んでいます。

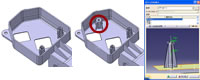

■ コアピンの測定機能と部品配置

構想設計でコアピン(標準品)の属性を付加し、その属性を読み込む仕組みを構築することで、設計を効率化することができます。

構想設計段階では、注記の入った属性サーフェスを配置します。その際、ピンに必要な長さ・深さなどを、製品形状から計測し、計測した値を属性データとして付加させておきます。この段階では、ピン自体は必要ではないので配置しません。

詳細設計段階で、設計者がコアピンを配置したいタイミングで配置します。このとき、すでに配置した属性サーフェスから、付加しておいた寸法値などの属性が自動で取得され、コアピンの製品形状に関わる部分が自動的に作成されます。このように、システム化することによって、工数削減や、ミス削減を実現できます。

金型設計システムのカスタマイズ

CATIA V5は、Visual Basicを使ってカスタマイズすることができます。その事例をいくつか紹介します。

■ 図面への属性の受け渡し

3次元設計の効果を出すためには、属性を有効利用することも1つの方法です。図面化の作業は、作業工数が多く、転記ミスが発生しやすいので、システム化(自動化)をすると、大きなメリットがあります。

■ コアピン図の作成

加工用の部品図は、現場で見やすいことが重要です。事前に部品の簡略図を用意し、寸法値のみ、データが更新されるマクロを作成することで、見やすい図面を即座に作成できます。

(上図をクリックすると拡大図が表示されます)

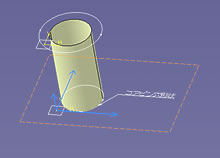

■ アンダーカット最大深さの検出

アンダーカットの深さを測るマクロを作成することで、その作業の工数を大幅に減少させることができます。スライド方向に対し、断面をマクロで動かし、その交線の長さを自動的に取得して、最大深さを求めることができます。

次回は、PLMを中心としたシステム構築の効果算出を中心にご紹介します。

関連するソリューション

関連するソリューションの記事

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2017年01月01日

-

3DEXPERIENCE Platform ENOVIA V6による

プロジェクト管理のご紹介

- 2016年10月01日

-

3DEXPERIENCE Platform ENOVIA V6による

BOM管理のご紹介

- 2016年07月01日

-

CATIA V5 ENOVIA V6

バンドルパッケージ(ASO3X-JP)のご紹介

- 2014年10月01日

-

トータルソリューションのご提案(1)

STLの活用例

- 2009年10月01日

-

導入支援レポート(第2回)

「経験」に基づいた導入支援における金型テンプレート構築方法

- 2009年07月01日

-

導入支援レポート(第1回)

「経験」に基づいた導入支援の進め方

- 2008年07月01日

-

PLM技術レポート(第7回)

CATIA V5を使用した設計業務におけるカスタマイズ事例

- 2006年01月01日

-

PLMレポート(第4回)

「型設計効率50%UPを実現させるために」

- 2005年07月01日

-

PLMレポート (第2回)

「型設計効率50%UPを実現させるために」

- 2005年04月01日

-

PLMレポート(第1回)

「型設計効率50%UPを実現させるために」

- 2002年10月01日

- PLMソリューション CATIA V5のご紹介